钢筋氧化烧损制备方法与流程

1.本发明涉及钢筋加工技术领域,具体涉及钢筋氧化烧损制备方法。

背景技术:

2.钢筋是指钢筋混凝土用和预应力钢筋混凝土用钢材,其横截面为圆形,有时为带有圆角的方形,包括光圆钢筋、带肋钢筋、扭转钢筋,钢筋混凝土用钢筋是指钢筋混凝土配筋用的直条或盘条状钢材,其外形分为光圆钢筋和变形钢筋两种,交货状态为直条和盘圆两种,钢筋是通过钢坯加工而成的,在钢坯加热过程中,钢坯表面的铁元素与炉气中的氧化性气体发生氧化反应,生成铁的氧化物,造成金属损失的现象称为钢坯的氧化烧损。中国专利公开了一种合金耐蚀钢筋及其制备方法,公开号为cn114790532b,该专利文献所公开的技术方案如下:包括依次进行的冶炼、精炼、连铸、轧制和冷却工序,所述合金耐蚀钢筋的制备原料包括硅铁合金和硅锰合金,硅铁合金和硅锰合金的质量比为(2-5):1。

3.为了解决耐蚀钢筋合金元素中cr、mo含量高,导致其生产成本较高的问题,现有技术是采用添加mo元素大大降低了cr元素的含量的方式进行处理,但是该专利不具备低氧化烧损的处理工艺,钢坯在加工过程中的损耗较高,影响钢筋的产量,间接导致钢筋的生产成本较高。

技术实现要素:

4.本发明的目的在于提供钢筋氧化烧损制备方法,以解决上述背景技术中提出的问题。

5.为解决上述技术问题,本发明所采用的技术方案是:

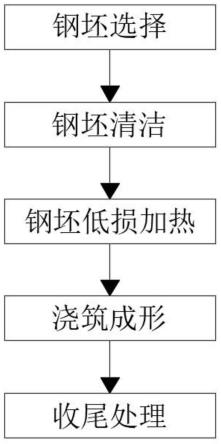

6.钢筋氧化烧损制备方法,该钢筋氧化烧损制备方法包括以下步骤:

7.s1、钢坯选择:选用适宜规格的钢坯,同时对钢坯的质量进行检验,检验合格后进行后续处理;

8.s2、钢坯清洁:利用软毛刷组件对钢坯的外表面进行清洁处理,去除灰尘等杂质;

9.s3、钢坯低损加热:将钢坯添加至预热设备内部,然后控制预热设备工作,对钢坯进行低氧化烧损的预热,预热结束后,将其转移至高效高温炉内,对其进行融化加热;

10.s4、浇筑成形:将钢水浇筑至钢筋模具内,待其冷却至室温后,对其进行脱模处理,即得到钢筋毛坯件;

11.s5、收尾处理:对钢筋毛坯件进行打磨处理,同时对打磨产生的碎屑进行回收利用。

12.本发明技术方案的进一步改进在于:所述预热设备包括燃烧炉体,所述燃烧炉体的顶部开设有燃烧腔,所述燃烧炉体的内壁上拆卸式连接有位于燃烧腔内腔中的多孔板,所述燃烧炉体的顶部焊接有抬高杆件,所述抬高杆件的顶部设置有低烧损机构,所述燃烧炉体的正面设置有加速燃烧机构。

13.本发明技术方案的进一步改进在于:所述低烧损机构包括固定安装在抬高杆件顶

部的加热炉体,所述加热炉体的左侧固定安装有液压缸,所述液压缸的移动端固定安装有固定圆柱件,所述固定圆柱件的外壁上转动连接有盖板,所述加热炉体的正面和背面均开设有换气孔,所述加热炉体的正面和背面均固定连接有集中方管,所述集中方管远离加热炉体的一侧固定连接有手动通气阀,所述加热炉体内壁的正面和背面之间焊接有支撑座。

14.本发明技术方案的进一步改进在于:所述加热炉体的内壁上固定安装有快速换热底板,所述快速换热底板的内壁上固定安装有石墨柱,所述石墨柱的顶部和底部分别延伸至快速换热底板的顶部和底部,所述快速换热底板的内壁上固定安装有石墨块,所述石墨块的顶部和底部均固定连接有石墨翅。

15.本发明技术方案的进一步改进在于:所述加热炉体内壁的右侧固定安装有循环方筒,所述循环方筒的左侧开设有圆柱腔,所述循环方筒的外壁上开设有进气孔,所述循环方筒的内壁上转动连接有延长轴,所述延长轴的左端固定安装有位于圆柱腔内腔中的叶轮,所述延长轴的右侧固定安装有位于加热炉体右侧的连接法兰。

16.本发明技术方案的进一步改进在于:所述加速燃烧机构包括鹅颈杆,所述鹅颈杆固定连接在燃烧炉体的正面,所述鹅颈杆远离燃烧炉体的一端固定安装有空心分流管,所述空心分流管的背面固定连接有喷风嘴,所述空心分流管的正面固定连接有中心方筒。

17.本发明技术方案的进一步改进在于:所述中心方筒的内壁上固定安装有隔板,所述隔板的内壁上固定安装有鼓风机,所述中心方筒的内壁上固定安装有空心框,所述空心框的内壁上固定连接有弯折喷管。

18.本发明技术方案的进一步改进在于:所述空心框的内壁上固定安装有阻隔件,两个所述空心框之间固定连接有串通方管,所述串通方管的顶部固定连接有内螺纹管,所述内螺纹管的顶部延伸至中心方筒的顶部。

19.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

20.1、本发明提供钢筋氧化烧损制备方法,通过换气孔、集中方管和手动通气阀的配合设计,用户可将加热炉体内腔中的空气置换为惰性气体,可以降低钢坯预热环境内部的含氧量,进而减少钢坯的氧化烧损率,保障钢筋的产量,降低钢筋的生产成本。

21.2、本发明提供钢筋氧化烧损制备方法,通过石墨柱、石墨块和石墨翅的设计,提升快速换热底板顶部空气和底部空气的换热速率,通过连接法兰的设计,可由外接电机驱动延长轴旋转,同时通过循环方筒、圆柱腔、进气孔和叶轮的配合,可在加热炉体的内腔中形成循环气流,提升空气与钢坯换热速率,缩短钢坯的充分加热时间,间接降低氧化烧损。

22.3、本发明提供钢筋氧化烧损制备方法,通过鼓风机的设计,可从中心方筒的正面吸收空气,由喷风嘴处输入至燃烧腔内,同时通过内螺纹管、空心框和弯折喷管的配合,可将外接氧气发生装置输出的氧气均匀融入至上述空气内,提升燃烧腔内腔中的含氧量,增加燃料的燃烧速率和充分性,进一步缩短钢坯的充分加热时间。

附图说明

23.图1为本发明钢筋制备方法的工艺流程框图;

24.图2为本发明预热设备的结构示意图;

25.图3为本发明加热炉体的结构示意图;

26.图4为本发明快速换热底板的部分剖视结构示意图;

27.图5为本发明循环方筒的内部结构示意图;

28.图6为本发明加速燃烧机构的结构示意图;

29.图7为本发明中心方筒的剖视结构示意图。

30.图中:1、燃烧炉体;2、燃烧腔;3、多孔板;4、抬高杆件;

31.5、低烧损机构;51、加热炉体;511、循环方筒;512、圆柱腔;513、进气孔;514、延长轴;515、叶轮;516、连接法兰;52、液压缸;53、固定圆柱件;54、盖板;55、换气孔;56、集中方管;57、手动通气阀;58、快速换热底板;581、石墨柱;582、石墨块;583、石墨翅;59、支撑座;

32.6、加速燃烧机构;61、鹅颈杆;62、空心分流管;63、喷风嘴;64、中心方筒;641、隔板;642、鼓风机;643、内螺纹管;644、空心框;645、弯折喷管;646、阻隔件。

具体实施方式

33.下面结合实施例对本发明做进一步详细说明:

34.实施例1

35.如图1-7所示,本发明提供了钢筋氧化烧损制备方法,该钢筋氧化烧损制备方法包括以下步骤:

36.s1、钢坯选择:选用适宜规格的钢坯,同时对钢坯的质量进行检验,检验合格后进行后续处理;

37.s2、钢坯清洁:利用软毛刷组件对钢坯的外表面进行清洁处理,去除灰尘等杂质;

38.s3、钢坯低损加热:将钢坯添加至预热设备内部,然后控制预热设备工作,对钢坯进行低氧化烧损的预热,预热结束后,将其转移至高效高温炉内,对其进行融化加热;

39.s4、浇筑成形:将钢水浇筑至钢筋模具内,待其冷却至室温后,对其进行脱模处理,即得到钢筋毛坯件;

40.s5、收尾处理:对钢筋毛坯件进行打磨处理,同时对打磨产生的碎屑进行回收利用。

41.实施例2

42.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,预热设备包括燃烧炉体1,燃烧炉体1的顶部开设有燃烧腔2,燃烧炉体1的内壁上拆卸式连接有位于燃烧腔2内腔中的多孔板3,燃烧炉体1的顶部焊接有抬高杆件4,抬高杆件4的顶部设置有低烧损机构5,燃烧炉体1的正面设置有加速燃烧机构6,低烧损机构5包括固定安装在抬高杆件4顶部的加热炉体51,加热炉体51的左侧固定安装有液压缸52,液压缸52的移动端固定安装有固定圆柱件53,固定圆柱件53的外壁上转动连接有盖板54,加热炉体51的正面和背面均开设有换气孔55,加热炉体51的正面和背面均固定连接有集中方管56,集中方管56远离加热炉体51的一侧固定连接有手动通气阀57,加热炉体51内壁的正面和背面之间焊接有支撑座59,预先将外接惰性气体输出装置连接在手动通气阀57处,控制两个手动通气阀57开启,同时控制外接惰性气体输出装置运行,可将加热炉体51内腔中的空气置换为惰性气体,通过降低含氧量的方式来减少氧化烧损,控制液压缸52进行伸展工作,促使盖板54从加热炉体51的顶部脱离出,然后旋转盖板54,可使其从加热炉体51的顶部位移出,便于用户对钢坯进行放置,支撑座59的结构为多个圆柱杆组合而成。

43.实施例3

44.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,加热炉体51的内壁上固定安装有快速换热底板58,快速换热底板58的内壁上固定安装有石墨柱581,石墨柱581的顶部和底部分别延伸至快速换热底板58的顶部和底部,快速换热底板58的内壁上固定安装有石墨块582,石墨块582的顶部和底部均固定连接有石墨翅583,加热炉体51内壁的右侧固定安装有循环方筒511,循环方筒511的左侧开设有圆柱腔512,循环方筒511的外壁上开设有进气孔513,循环方筒511的内壁上转动连接有延长轴514,延长轴514的左端固定安装有位于圆柱腔512内腔中的叶轮515,延长轴514的右侧固定安装有位于加热炉体51右侧的连接法兰516,通过石墨柱581、石墨块582和石墨翅583的设计,提升快速换热底板58顶部空气和底部空气的换热速率,通过连接法兰516的设计,可将外接电机的输出轴与延长轴514固定连接上,控制外接电机工作可驱动延长轴514旋转,同时通过循环方筒511、圆柱腔512、进气孔513和叶轮515的配合,可在加热炉体51的内腔中形成循环气流,提升空气与钢坯换热速率。

45.实施例4

46.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,加速燃烧机构6包括鹅颈杆61,鹅颈杆61固定连接在燃烧炉体1的正面,鹅颈杆61远离燃烧炉体1的一端固定安装有空心分流管62,空心分流管62的背面固定连接有喷风嘴63,空心分流管62的正面固定连接有中心方筒64,中心方筒64的内壁上固定安装有隔板641,隔板641的内壁上固定安装有鼓风机642,中心方筒64的内壁上固定安装有空心框644,空心框644的内壁上固定连接有弯折喷管645,空心框644的内壁上固定安装有阻隔件646,两个空心框644之间固定连接有串通方管,串通方管的顶部固定连接有内螺纹管643,内螺纹管643的顶部延伸至中心方筒64的顶部,预先弯折鹅颈杆61,使得空心分流管62位于燃烧炉体1正面的开口处,然后将外接氧气发生装置的输出管连接在内螺纹管643的顶部,控制鼓风机642工作,可从中心方筒64的正面吸收空气,由喷风嘴63处输入至燃烧腔2内,同时控制外接氧气发生装置工作,使得氧气均匀融入至上述空气内,提升燃烧腔2内腔中的含氧量,增加燃料的燃烧速率和充分性,通过喷风嘴63的设计,可使得空气均匀吹入燃烧腔2内。

47.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1