一种挖掘机主控阀体铸造用冷却装置的制作方法

1.本发明涉及铸造阀体冷却技术领域,特别涉及一种挖掘机主控阀体铸造用冷却装置。

背景技术:

2.铸造是人类掌握比较早的一种金属热加工工艺;铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。被铸物质多为原为固态但加热至液态的金属而铸模的材料可以是砂、金属甚至陶瓷。对于不同要求,使用的方法也会有所不同。

3.目前,铸造加工工艺应用广泛,大多数的机械设备零件都是通过铸造进行制造;比如挖掘机的主控阀体;产品在模具中成型后需要进行冷却处理,现有的冷却方式普遍为将零件置于水中,实现水冷;在大多数的铸造工厂中,有专门的冷却区域,为全面进行冷却,需要将冷却水装在冷却槽中,以将整个零件置于其中;这种方式浪费水资源,占地面积较大;进行冷却的水不能及时进行处理,在进行冷却后,水中会残留一些残渣,在后续的冷却过程中,残渣可能会残留在零件上;另外,为便于后续加工,在进行冷却后,需要对零件进行干燥处理,除去零件上的水,现在的冷却方式需要对零件进行另外的干燥处理,不利于生产。

4.公告号为cn111822681b的中国发明专利申请公开了一种电磁阀阀体铸造用冷却装置,包括机架、预冷机构、风冷机构及液冷机构,机架上安装有带传送组件,机架上的侧部安装有导轨,预冷机构包括预冷管,预冷管安装于导轨外周;风冷机构包括风箱,风箱上设有进风口,进风口通过管道连接有鼓风机,风箱内设有第一隔板、第二隔板及第三隔板,第一隔板、第二隔板及第三隔板将风箱内部分隔成一级热风区、二级热风区、过渡区及冷风区,一级热风区内设有加热组件,冷风区内设有降温组件,风箱上设置有多个出风口;液冷机构包括支撑台,支撑台上设有水槽,支撑台的侧部设有作用于水槽的喷淋组件,机架上设置于水槽上方的送料轨道;该专利通过水冷实现冷却,且通过热风进行干燥处理,但该专利不是在封闭腔室内进行处理,容易造成水资源不能完全收集,且蒸发的气体也不能收集,也不能对冷却后的水进行处理。

技术实现要素:

5.针对上述技术问题,本发明解决了铸造阀体进行冷却时,冷却水浪费,且不能及时处理以及不易回收的技术问题。

6.本发明所使用的技术方案是:一种挖掘机主控阀体铸造用冷却装置,包括下箱体和冷却水箱,下箱体上旋转安装有上箱体,下箱体的内部滑动安装有支撑台;冷却水箱与下箱体之间设置有气箱,气箱的内部设置有螺旋水管,螺旋水管的一端与下箱体的底部之间连通设置有连通水管,螺旋水管的另一端与冷却水箱连通;上箱体的内部设置有冷却部件,冷却部件包括旋转安装在上箱体内部的齿圈以及固定设置在上箱体上的连通箱,齿圈上滑动安装有两个喷射组件,一个用于喷出冷却水,另一个用于喷出热气;两个喷射组件分别与

气泵二;16-蒸汽管;17-电机一;18-支撑台;19-丝杆;20-齿轮一;21-齿轮二;22-电机二;23-波纹管;24-螺旋水管;25-电机三;26-齿轮三;27-连通箱;28-齿圈;29-电机四;30-喷射连通管;31-滑动箱;32-角度电机;33-喷管;34-径向螺杆;35-冷却水箱。

具体实施方式

21.下面结合具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

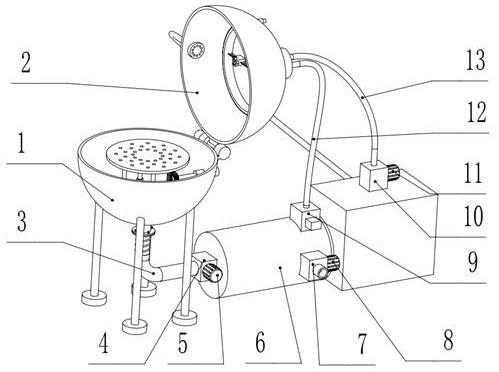

22.如图1、图2和图3所示,下箱体1上旋转安装有上箱体2,下箱体1上固定安装有电机一17,电机一17用于驱动上箱体2转动;气箱6上设置有阀门二7,阀门二7上设置有气泵一8,用于抽送空气;气箱6的内部设置有螺旋水管24,螺旋水管24的一端与下箱体1的底部之间连通设置有连通水管3,螺旋水管24的另一端与冷却水箱35连通;连通水管3朝向气箱6的一端设置有阀门一4,阀门一4上设置有水泵一5,连通水管3朝向下箱体1的一端上设置有波纹管23,波纹管23的一端与下箱体1的底部可拆卸连接;波纹管23内部设置有过滤层。

23.下箱体1的内部滑动安装有支撑台18,支撑台18上固定连接有丝杆19,下箱体1的内部旋转安装有齿轮一20,齿轮一20与丝杆19构成螺旋副,下箱体1上固定安装有电机二22,电机二22的输出轴上固定连接有齿轮二21,齿轮二21与丝杆19构成齿轮副。

24.如图4所示,上箱体2的内部设置有冷却部件,冷却部件包括旋转安装在上箱体2内部的齿圈28以及固定设置在上箱体2上的连通箱27,上箱体2上固定安装有电机三25,电机三25的输出轴上固定连接有齿轮三26,齿轮三26与齿圈28构成齿轮副,齿圈28上旋转安装有径向螺杆34以及固定安装有电机四29,电机四29用于驱动径向螺杆34;齿圈28上滑动安装有两个喷射组件,喷射组件包括滑动箱31,滑动箱31与径向螺杆34构成螺旋副,滑动箱31与连通箱27之间连通设置有喷射连通管30,连通箱27内部设置有两个腔室,两个腔室通过两个喷射连通管30分别与两个喷射组件连通;滑动箱31上固定安装有角度电机32,以及旋转安装有喷管33,喷管33与滑动箱31连通,角度电机32用于驱动喷管33转动。

25.如图1、图2和图4所示,冷却水箱35内部设置有冷凝器,冷却水箱35与连通箱27之间连通设置有输送管13,输送管13朝向冷却水箱35的一端设置有阀门四10,水泵二11上设置有水泵二11,用于抽送冷却水,输送管13的另一端与连通箱27上的一个腔室连通;气箱6与连通箱27之间连通设置有连通气管12,用于输送热气,连通气管12朝向气箱6的一端上设置有阀门三9;冷却水箱35与上箱体2之间连通设置有蒸汽管16;蒸汽管16朝向冷却水箱35的一端设置有阀门五14,阀门五14上设置有气泵二15,用于抽吸蒸汽。蒸汽管16的另一端与连通箱27上的另一个腔室连通。

26.本发明工作原理:为避免水资源浪费,采用喷水的冷却方式,对铸造阀体进行冷却处理;首先,将阀体置于支撑台18上,然后通过电机一17驱动上箱体2转动,使得上箱体2与下箱体1闭合;水泵二11工作,通过输送管13输送冷却水,冷却水到达连通箱27的一个腔室,通过腔室将冷却水运输至其中一个喷射组件,喷射组件上的喷管33进行喷水,其中角度电机32能驱动喷管33转动,以实现喷射角度变化,以对阀体进行冷却;同时,通过电机三25工作,在齿轮传动下齿圈28转动,即带动喷射组件环绕阀体运动,以进行全方位冷却;通过电机四29驱动径向螺杆34转动,能够改变喷射组件的径向位置;通过电机二22工作,在齿轮传动下,齿轮一20转动,使得支撑台18进行升降调节,以适用不同的阀体。

27.阀体温度较高,在冷却水喷洒在阀体上时,部分冷却水变为蒸汽,封闭式的区域使得蒸汽不会乱跑,有利于改善作业环境,并且能对蒸汽进行抽吸回收,具体的,利用气泵二15工作,蒸汽通过蒸汽管16抽吸回冷却水箱35中,冷却水箱35中的冷凝器利于蒸汽重新转变为冷却水;冷却水喷射完毕后,即完成了冷却,由于阀体上会残留冷却水,为使阀体尽快投入到下一个加工程序,需要尽快除去冷却水,在此利用热风进行吹落和干燥,具体的,喷射出的冷却水会从下箱体1的底部经过连通水管3到达螺旋水管24,是通过水泵一5工作,对冷却水进行抽送;冷却水冲掉的杂质会被波纹管23内部的过滤层过滤,波纹管23内部的过滤层也能进行拆卸更换,只需将波纹管23的一端从下箱体1的底部拆下即可,波纹管23自身形状可变,便于过滤层的拆卸更换。

28.此时的冷却水由于带走了阀体的热量,因此冷却水自身被加热,在经过螺旋水管24时,能对气箱6内部的空气进行加热,具体的,是通过气泵一8工作,从外部将空气抽送至气箱6内部,经过加热后,阀门三9从断开状态转变为连通状态,热气经过连通气管12到达连通箱27的另一个腔室,然后通过另一个喷射组件进行喷气,热气能够将阀体上残留的冷却水进行吹落,热气本身的温度起到干燥作用;经过螺旋水管24的冷却水最终被运输至冷却水箱35内进行冷却。

29.本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1