一种高硬度高氮马氏体不锈钢刀具材料及其制备方法

1.本发明属于金属及其热处理技术领域,涉及一种高硬度高氮马氏体不锈钢刀具材料及其制备方法。

背景技术:

2.马氏体不锈钢是一种可以经过热处理(淬火、回火)来调整性能的不锈钢,也可以说是一类能硬化的不锈钢,现在已经成为厨房、运动、狩猎刀具的主体材料,原因在于可以获得高硬度和保持光亮或装饰性花纹图案,其高硬度能够保障刀具的锋利和基本的耐久性。基础成分的马氏体不锈钢410和进一步发展的马氏体不锈钢440c,得到基础和普遍性的应用。为了丰富刀具技术的创新,也为了使刀具更加锋利、耐蚀、耐用,成分设计和制备技术被不断追求,其中发展高氮马氏体不锈钢刀具材料,是当前刀具创新的一个方向。

3.目前,现有高氮马氏体型不锈钢开发存在溶氮困难,难以直接熔炼和制造氮含量超过0.4%的马氏体不锈钢,为了保证高氮含量,一般需要在加压下进行制备,然而,加压制备需要非常复杂的设备,制备工艺复杂,成本较高,不利于大范围推广。

技术实现要素:

4.本发明目的在于提供一种高硬度高氮马氏体不锈钢刀具材料及其制备方法,以解决现有高氮马氏体型不锈钢开发存在溶氮困难,需要在加压下进行制备,制备工艺复杂,成本较高,不利于大范围推广的技术问题。

5.为实现上述目的,本发明一种高硬度高氮马氏体不锈钢刀具材料及其制备方法的具体技术方案如下:

6.一种高硬度高氮马氏体不锈钢刀具材料,包含以下重量百分比的原料:0.45~1.6%n,0~0.65%c,13.5~25%cr,0~24%mn,0~5.5%ni,0~5.5%mo,0~1.5%v,0~0.5%nb,0~1.5%w,0~3.5%cu、0~0.03%s、0~0.03%p,0~0.5%si,余量为fe。

7.本发明的特点还在于:

8.一种高硬度高氮马氏体不锈钢刀具材料的制备方法,具体步骤如下:

9.步骤1,对不锈钢材料的化学成分进行设计;

10.步骤2,对不锈钢材料进行冶金加工,使不锈钢材料加工成为刀具坯料;

11.步骤3,将刀具坯料置于热处理炉中进行高温固溶热处理,使刀具坯料加热到高温单相奥氏体相区,获得具有均匀奥氏体结构的刀具坯料,然后对刀具坯料进行时效热处理,时效热处理后析出以氮化物cr2n为主体的化合物,使获得的刀具坯料的结构特征为在奥氏体结构中分布化合物;

12.步骤4,将时效热处理后的刀具坯料进行淬火热处理,使刀具坯料内部的奥氏体结构转变为马氏体结构。

13.其中步骤1中不锈钢材料的化学成分设计步骤如下:

14.步骤1.1,计算不锈钢的化学成分,计算公式如下:

15.cr

eq

=cr+1.5mo+1.5w+0.48si+2.3v+1.75nb+2.5al

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

16.ni

eq

=ni+co+0.1mn+0.01mn2+18n+30c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

17.其中,cr

eq

为铬当量,ni

eq

为镍当量;

18.步骤1.2,以cr2n为主要的时效析出物,按原子量计算cr与n的质量比,以式(2)中n的镍当量系数18,并以n的0.5个质量单位降低数计算得到cr

eq

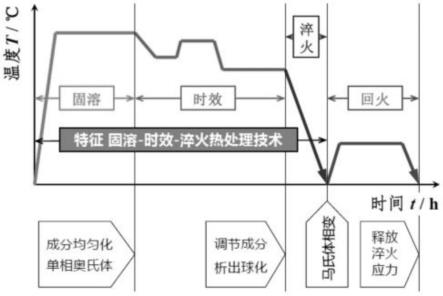

与ni

eq

的当量比;

19.步骤1.3,成分设计有两个方向,其一是高当量向下成分设计,从高cr

eq

和高ni

eq

的高氮奥氏体不锈钢考虑时效析出量,向着低cr

eq

和低ni

eq

的马氏体不锈钢,向下调cr和n量,进行成分调整,满足高氮奥氏体不锈钢的材料;其二是低当量向上成分设计,先选择马氏体不锈钢材料并调整设计,向着高cr

eq

和高ni

eq

的高氮奥氏体不锈钢,向上调cr和n量,满足谢弗勒相图相区的调整。

20.其中步骤2中冶金加工为熔炼、离心铸造、铸管分割平展与轧制的其中一种或多种。

21.其中步骤3中将刀具坯料置于热处理炉中时需要进行氮气或者真空保护。

22.其中步骤3中高温固溶热处理的温度为1030~1250℃,高温固溶热处理的时间为10min~8h。

23.其中步骤3中时效热处理的温度为750~1020℃,时效热处理的时间为1~21h。

24.其中时效热处理采用三段加热:

25.第一段,加热温度为830~950℃,时间为0.5~3h;

26.第二段,加热温度为950~1020℃,时间为0.5~12h;

27.第三段,加热温度为750~950℃,时间为0.5~6h。

28.其中步骤4中淬火为油淬、气淬、风冷、空冷和炉冷中的任意一种。

29.本发明的一种高硬度高氮马氏体不锈钢刀具材料及其制备方法具有以下优点:

30.第一,通过对不锈钢材料化学成分的设计,调整不锈钢材料中奥氏体结构的化学成分,将高氮奥氏体不锈钢通过固态相变制备高氮过饱和固溶度的马氏体不锈钢,克服了高氮马氏体不锈钢在常压下,由于凝固中凝固模式的限制,导致金属液合金化元素氮的溢出损失,简化了熔炼工艺,降低了成本;

31.第二,本发明发展了热处理技术,形成了新的固溶-时效-淬火的热处理组合,提供了新刀具材料的加工技术,常规固溶-时效热处理在冷却后,一般应用在可热处理强化的有色金属的强化方面,或者应用于沉淀硬化奥氏体不锈钢中,得到的是析出相分布在固溶处理后的结构相基体中,淬火是钢或铸铁的常用强化或硬化方法,加热保温得到奥氏体然后高于临界冷却速度冷却,奥氏体转变马氏体,本发明通过时效调整奥氏体基体相的成分,结合谢弗勒相图,成分调整适合后能够得到马氏体,改进了热处理技术,为发展新型刀具材料提供了技术支持;

32.第三,本发明制备的马氏体不锈钢材料,具有超高强度钢的性能潜力,通过本发明的热处理技术,在时效热处理时调整氮化物析出相以粒状弥散分布于基体中,得到弥散强化高强度马氏体,改善高硬度金属材料的韧性,为制造更高性能高强度不锈钢提供技术支持。

附图说明

33.图1为speidel与uggowitzer在1993年更新的谢弗勒相图;

34.图2为本发明的热处理技术特征工艺曲线图及各段工艺主要目标;

35.图3为实施例1的显微组织图;

具体实施方式

36.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种高硬度高氮马氏体不锈钢刀具材料及其制备方法做进一步详细的描述。

37.本发明一种高硬度高氮马氏体不锈钢刀具材料,包含以下重量百分比的原料:0.45~1.6%n,0~0.65%c,13.5~25%cr,0~24%mn,0~5.5%ni,0~5.5%mo,0~1.5%v,0~0.5%nb,0~1.5%w,0~3.5%cu、0~0.03%s、0~0.03%p,0~0.5%si,余量为fe。

38.本发明一种高硬度高氮马氏体不锈钢刀具材料的制备方法,具体步骤如下:

39.步骤1,对不锈钢材料的化学成分进行设计;

40.步骤2,对不锈钢材料进行冶金加工,使不锈钢材料加工成为刀具坯料;

41.步骤3,将刀具坯料置于热处理炉中进行高温固溶热处理,使刀具坯料加热到高温单相奥氏体相区,获得具有均匀奥氏体结构的刀具坯料,然后对刀具坯料进行时效热处理,时效热处理后析出以氮化物cr2n为主体的化合物,使获得的刀具坯料的结构特征为在奥氏体结构中分布氮化物;

42.步骤4,将时效热处理后的刀具坯料进行淬火热处理,使刀具坯料内部的奥氏体结构转变为马氏体结构。

43.如图1所示,本发明用来示意成分调整与坐标当量相区变化的对应关系,其中a代表奥氏体,f代表铁素体,m代表马氏体,步骤1中不锈钢材料的化学成分设计步骤如下:

44.步骤1.1,计算不锈钢材料的化学成分,计算公式如下:

45.cr

eq

=cr+1.5mo+1.5w+0.48si+2.3v+1.75nb+2.5al

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

46.ni

eq

=ni+co+0.1mn+0.01mn2+18n+30c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

47.其中,cr

eq

为铬当量,ni

eq

为镍当量;

48.步骤1.2,以cr2n为主要的时效析出物,按原子量计算cr与n的质量比(108∶14≈7.7∶1),以式(2)中n的镍当量系数18,并以n的0.5个质量单位降低数计算得到cr

eq

与ni

eq

的当量比,即:cr

eq

=7.7

×

0.5=3.85,ni

eq

=18

×

0.5=9,从而cr

eq

∶ni

eq

=3.85∶9;

49.步骤1.3,成分设计有两个方向,其一是高当量向下成分设计,从高cr

eq

和高ni

eq

的高氮奥氏体不锈钢考虑时效析出量,向着低cr

eq

和低ni

eq

的马氏体不锈钢,向下调cr和n量,进行成分调整,满足高氮奥氏体不锈钢的材料;其二是低当量向上成分设计,先选择马氏体不锈钢材料并调整设计,向着高cr

eq

和高ni

eq

的高氮奥氏体不锈钢,向上调cr和n量,满足谢弗勒相图相区的调整。

50.其中,步骤2中冶金加工为熔炼、离心铸造、铸管分割平展与轧制其中的一种或多种。

51.如图2所示,其中,步骤3中将刀具坯料置于热处理炉中时需要进行氮气或者真空保护,减少刀具坯料加热过程表面的氧化,热处理与成分设计是关联紧密的,通过热处理,得到时效析出物同时,改变奥氏体基体的成分,在冷却后基体转变为马氏体,具有淬火马氏

体高硬度特征,已经不是固溶-时效热处理的析出转变特征,叠加了淬火马氏体转变的特征。

52.其中,步骤3中高温固溶热处理的温度为1030~1250℃,高温固溶热处理的时间为10min~8h,固溶热处理目的在于合金成分均匀化,形成均匀的奥氏体结构,为时效热处理时均匀析出提供组织和成分条件,组织目标在于获得成分均匀尤其氮分布均匀的单相奥氏体结构,退而求其次时能够减少凝固后在晶界分布的氮化物,断裂为颗粒状,改善材料的塑性和韧性,如果有高温铁素体则必须在固溶热处理后转变为奥氏体。

53.其中,步骤3中时效热处理的温度为750~1020℃,时效热处理的时间为1~21h,时效热处理中,通过时效工艺温度的分段设计,能够获得球状或粒状时效析出物,这一段效果不同于获得粒状珠光体的热处理。

54.时效热处理采用三段加热:第一段,加热温度为830~950℃,时间为0.5~3h;第二段,加热温度为950~1020℃,时间为0.5~12h;第三段,加热温度为750~950℃,时间为0.5~6h,分段设计时效热处理曲线,在于将固溶热处理获得的成分均匀的单相奥氏体通过降温到时效温度,发生过饱和析出,但是这个析出一般是沿晶界向晶内发展的胞状的不连续析出,严重损害不锈钢的力学性能,必须溶解断开层片氮化物为粒状,即时效析出化合物发生球化,为之后继续时效析出提供粒状核心,然后在随后继续时效中继续析出,直到满足淬火热处理对奥氏体相的成分要求,析出量控制通过温度和时间调整,这个不做限制,基本要求为时效后成分变化在淬火后在室温得到马氏体,满足残余奥氏体量组织控制要求,或者更好的控制目标是时效后得到确定成分范围的氮含量,并在淬火后满足马氏体基体的成分和组织控制目标。

55.其中,步骤4中淬火为油淬、气淬、风冷、空冷和炉冷中的任意一种,是以基体得到马氏体和减小淬火残余应力为控制冷却的确定方式。

56.本发明也不限制淬火热处理的具体冷却速率或冷却时间,只要控制冷却速度大于临界淬火速度(采用金相法测试冷却速度:采用和实际处理件有效厚度相同尺寸特征的试样,经过设定工艺的固溶-时效热处理后,分别采用吹风冷却、油冷和水冷,对试样进行金相观察,以除了马氏体、残余奥氏体、时效析出的化合物,不出现其它结构,或者对试样进行硬度检测,以水淬硬度为参考,选用不明显降低硬度的最慢冷却速度或最低淬火烈度的淬火介质,这样减少淬火应力和减少淬火畸变,即可。本发明不限制淬火方式,例如采用真空气淬炉,淬火采用加压气体冷却,对于马氏体不锈钢刀具,零件分散均匀,对于一般的刀具厚度,加压气淬是能够满足要求的。

57.其中,步骤3中还包括:冷或深冷热处理,(室温以下停留,过冷奥氏体继续转变,一般以零下130℃区分冷和深冷热处理),时效热处理后的奥氏体成分向马氏体转变温度范围可能较低,采用冷或深冷热处理提高马氏体转变量,可以通过计算马氏体转变开始点ms或者实验检测来确定。本发明不限制冷或深冷热处理的温度和具体时间,可根据实际制定工艺温度和时间,有可供参考的或者实验确定,具体参数要符合高效和残余奥氏体量检测限制要求,推荐给出的冷及深冷温度为﹣40~﹣196℃,保温时间为3min~48h。

58.淬火或冷/深冷热处理后,回火热处理中,本发明不限制回火热处理的温度和保温阶段的具体时间,可根据实际制定工艺温度和时间,有可供参考的或者实验确定,具体参数要符合高效和检测要求,回火热处理过程中,回火温度为150~550℃,保温时间为1~3h。一

般采用低温回火,低温回火热处理主要用来释放或减小淬火残余应力,温度范围是150~250℃。但对于有些刀具材料,包含mo、v等抗回火的或者可能二次硬化的,采用更高温度回火,甚至采用二段或多段回火工艺。

59.实施例1

60.步骤1,选取高氮奥氏体不锈钢材料

61.本实施例采用一个高氮奥氏体不锈钢材料,0cr21mn17mo2.5n0.85(按照主要合金化成分标注),是一种超高氮含量无镍高氮奥氏体不锈钢,具有优异的耐腐蚀性,化学成分列表如下(质量百分数/wt.%):

62.表1.高氮奥氏体不锈钢0cr21mn17mo2.5n0.85的化学成分(wt.%)

[0063][0064]

目标是通过固溶-时效热处理后降低奥氏体结构的cr和n的含量,按计算落入谢弗勒相图的马氏体区,从而在随后的冷却中(淬火后)转变成马氏体,得到颗粒状时效析出化合物cr2n,分布在淬火马氏体中。

[0065]

步骤2,热轧板材

[0066]

取长宽厚为200

×

50

×

10(mm)板条料,热轧,每道次加热温度1150℃,保温时间10分钟~1小时,热轧每道次厚度减小的变形量10~30%,终轧温度不低于950℃,轧制成厚2.5mm厚度板,裁剪刀具坯料,按照给出的某一款厨房用刀具,线切割出具有一定形状的刀具板坯,然后初步刃部磨削,刃部呈现初步尺寸设计形状。

[0067]

步骤3,热处理

[0068]

采用真空热处理炉,最高使用温度达到1250℃,可编程,进行加热和加压气体淬火操作。热处理工艺顺序和其它更具体的工艺参数如下:

[0069]

1)固溶热处理,固溶温度是1140℃,保温时间为4h。

[0070]

2)时效热处理,固溶热处理后,时效开始,三段式温度/时间:930℃/1h—1020℃/1.5h—850℃/4h。

[0071]

3)淬火热处理,加压氮气淬火,即氮气被加压通入冷却室对刀具板坯进行冷却,加压压力和流量取该设备常规作业参数。固溶-时效-淬火热处理后,制作金相试样,采用苦味酸腐蚀液电解腐蚀,观察到粒状氮化物较均匀地分布于灰白的马氏体基体中,如附图3所示。淬火硬度检查,固溶-时效-淬火热处理后,抽查5把刀具板坯进行洛氏硬度检查,每片对角均匀5点硬度检查,最终平均硬度达到61.3hrc。

[0072]

如图3所示,经过固溶-时效-淬火热处理后,取样金相观察,采用草酸腐蚀剂进行电解腐蚀,粒状的氮化物分布在马氏体基体中。

[0073]

4)回火热处理,回火温度为170℃,保温时间为2h。

[0074]

实施例2

[0075]

步骤1,选取1.4116马氏体不锈钢材料(din x50crmov15),按照成分设计,调整其化学成分,降低c含量,提高cr含量和加入n,补充时效热处理元素,如上述以cr2n为主要的时效析出物,按照cr/n质量比约为7.7/1,加入0.6%n计算cr增加4.6%,按照成分设计,并考虑增加氮的部分固溶,对1.4116马氏体不锈钢调整。

[0076]

表2.高氮奥氏体不锈钢35cr20mn16mo2.5vn0.7的化学成分(wt.%)

[0077][0078]

目标是通过固溶-时效热处理后降低奥氏体结构的cr和n的含量,按计算落入谢弗勒相图的马氏体区,从而在随后的冷却中(淬火后)转变成马氏体,得到粒状时效析出化合物cr2n,分布在淬火马氏体中。

[0079]

步骤2,冶金加工

[0080]

1)准备

[0081]

铸造管坯尺寸为φ330/290

×

2000mm的不锈钢钢管,合金成分如表2的成分设计。

[0082]

配料:根据上述合金成分和冶金中合金元素收得率,以及铸管重量,称量纯铁、优质碳素结构钢、氮化铬铁、纯锰、钼铁、钒铁,配料注意si、p、s等非合金化元素含量控制在表2范围以内。

[0083]

铸型和铸造机准备:采用卧式离心铸造机,对铸型内表面滚挂2~3mm涂料,浇注时铸型温度选取200℃(铸型温度范围120~250℃)。

[0084]

2)熔炼

[0085]

遵循常压冶炼高氮奥氏体不锈钢的工艺规程(专利公开号:cn101285148a;名称:一种高氮无镍奥氏体不锈钢的制造方法),包括投料顺序和熔炼温度与功率等重要操作参数,参考专利实施方式。

[0086]

本实施例熔炼温度前期控制目标为1550~1650℃,后期根据投料反应和保氮,降低熔炼温度和控制调节功率。

[0087]

3)离心铸造

[0088]

遵循常压下离心铸造高氮奥氏体不锈钢钢管的工艺规程(先前申请的专利公告号:cn 105108098 b;名称:常压下离心铸造高氮奥氏体不锈钢钢管的工艺)。

[0089]

熔炼完成时,将高氮奥氏体不锈钢金属液温度快速调整至浇注温度,90秒内衔接浇注步骤。本实施例选取的浇注温度为1530℃。本实施例单管浇注时间16秒,所有熔炼的金属液在3分钟以内完成了浇注。

[0090]

浇注时铸型转速本例选取530rpm,浇注结束后转速逐渐下降;铸管出型温度控制在800~1000℃。

[0091]

按照钢管质量要求逐项检测,钢管成分如表3:

[0092]

表3.高氮奥氏体不锈钢35cr20mn16mo2.5vn0.7的化学成分(wt.%)

[0093][0094]

成分检测结果符合控制目标。

[0095]

4)铸管分割平展

[0096]

清理,对表面层、铸管两端部、内表面层,采用适合的机械加工法去除,得到成分均

匀表面光洁度满足钢板轧制要求的钢管,尺寸为φ325/295

×

1900mm。

[0097]

本实施例对铸管进行环切,钢环宽度200mm,对钢环沿轴向切开1道直缝,机械平展。

[0098]

5)轧制

[0099]

热轧,每道次加热温度1150~1220℃,保温时间10~30分钟,每次轧制压下量8~35%,终轧温度不低于980℃,轧制成2.04~2.05mm厚度板。

[0100]

6)裁剪

[0101]

裁剪刀具坯料,按照给出的一款厨房用刀具,线切割刀具板坯。

[0102]

7)初步刃部磨削

[0103]

磨削使刃部呈现初步尺寸设计形状,预留最终精磨量。

[0104]

步骤3,热处理

[0105]

采用真空热处理炉,最高使用温度达到1250℃,可编程,进行加热和加压气体淬火操作。热处理工艺顺序和其它更具体的工艺参数如下:

[0106]

1)固溶热处理,固溶温度范围是1140℃,保温时间为6h。

[0107]

2)时效热处理,固溶热处理后,时效开始,三段式温度/时间:940℃/1h—1020℃/1.5h—800℃/4h。

[0108]

3)淬火热处理,加压氮气淬火,即氮气被加压通入冷却室对刀具板坯进行冷却,加压压力和流量取该设备常规作业参数。

[0109]

4)深冷热处理,对比原有马氏体不锈钢材料,具有更高的合金元素含量,因此具有更低的ms点,以及马氏体不锈钢刀具材料需要更高的马氏体转变量要求,因此,淬火后增加深冷热处理。放入深冷槽中,在﹣130℃保温24小时,然后放入60℃水中保持1小时,取出吹干即热炉装炉进入回火热处理步骤。

[0110]

5)固溶-时效-淬火热处理和深冷热处理后,取样检查组织粒状特征,符合组织要求。

[0111]

6)回火热处理,回火温度为230℃,保温时间为3h。

[0112]

7)刀具热处理质量检查,硬度平均值60.5hrc,偏差2hrc内,其它检查结果略。

[0113]

本发明的一种高硬度高氮马氏体不锈钢刀具材料及其制备方法具有以下优点:

[0114]

第一,通过对不锈钢材料化学成分的设计,调整不锈钢材料中奥氏体结构的化学成分,将高氮奥氏体不锈钢通过固态相变制备高氮过饱和固溶度的马氏体不锈钢,克服了高氮马氏体不锈钢在常压下,由于凝固中凝固模式的限制,导致金属液合金化元素氮的溢出损失,简化了熔炼工艺,降低了成本;

[0115]

第二,本发明发展了热处理技术,形成了新的固溶-时效-淬火的热处理组合,提供了新刀具材料的加工技术,常规固溶-时效热处理在冷却后,一般应用在可热处理强化的有色金属的强化方面,或者应用于沉淀硬化奥氏体不锈钢中,得到的是析出相分布在固溶处理后的结构相基体中,淬火是钢或铸铁的常用强化或硬化方法,加热保温得到奥氏体然后高于临界冷却速度冷却,奥氏体转变马氏体,本发明通过时效调整奥氏体基体相的成分,结合谢弗勒相图,成分调整适合后能够得到马氏体,改进了热处理技术,为发展新型刀具材料提供了技术支持;

[0116]

第三,本发明制备的马氏体不锈钢材料,具有超高强度钢的性能潜力,通过本发明

的热处理技术,在时效热处理时调整氮化物析出相以粒状弥散分布于基体中,得到弥散强化高强度马氏体,改善高硬度金属材料的韧性,为制造更高性能高强度不锈钢提供技术支持。

[0117]

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1