一种钒页岩梯级连续浸出系统

1.本发明属于钒页岩浸出系统技术领域。具体涉及一种钒页岩梯级连续浸出系统。

背景技术:

2.机械搅拌设备在钒页岩湿法提钒生产中具有适用性高、使用范围广等特点。搅拌浸出罐是钒页岩湿法提钒浸出段使用的主要设备,在实际生产应用中常常需要在连续加压加酸的工况下进行。但是搅拌设备中心下方容易存在矿物沉积等问题,当搅拌强度不足时,浸出过程易出现压槽,从而损坏电机而引起断流,对浸出效果产生不利影响。因此,对机械搅拌设备的改进和优化等工作已为本领域技术人员所关注。

[0003]“一种大型搅拌槽”(cn202021885018.1)专利技术,该技术将槽底改为向下弧形底,以解决搅拌死区等问题,该搅拌槽虽能改善搅拌死角导致混合不均匀的问题,但对槽底中央区域沉积减少效果不明显。“浸出槽”(cn201520266902.x)专利技术,该技术在所述浸出槽底内侧壁形成有坡度的填充物,以减少浸出槽底部的沉积现象,该浸出槽虽对沉积有一定改善效果,但只对底部槽壁处的搅拌死区有一定的改善,并不能很好地解决沉槽的问题,且同型组合桨叶混合效果不均匀。“一种高效搅拌槽”(cn202021886184.3)专利技术,该技术在槽内设置了多处搅拌机构,该装置虽提升了搅拌效果,但维护复杂,搅拌机构的增加使电机功率大幅提升。“生产酸浸含钒浸出液的反应罐及其搅拌装置和酸浸工艺”(cn201610997248.9)专利技术,该技术采用的搅拌组件虽能有较好的混合效果,但桨间距和下层桨叶离底高度并无描述,对颗粒沉积情况没有得到有效解决。

[0004]

综上所述,现有的搅拌浸出装置存在混合不均匀、设备维护复杂、功率过大、槽底存在颗粒沉积等技术缺陷。

技术实现要素:

[0005]

本发明的旨在克服现有技术的缺陷,目的是提供一种混合均匀、矿物沉积少、浸出强度高、能耗小和能连续生产的钒页岩梯级连续浸出系统。

[0006]

为实现上述目的,本发明采用的技术方案是:

[0007]

所述钒页岩梯级连续浸出系统包括n个浸出装置、蒸汽输送管、n个蒸汽输送支管和n+1个输料管。

[0008]

为叙述简便,先将有关字母统一描述如下:

[0009]

n表示浸出装置、蒸汽输送支管和输料管的数量,n为2~10的自然数;

[0010]

h表示浸出装置中罐体的高度,单位为mm;

[0011]

d表示浸出装置中罐体的直径,单位为mm。

[0012]

所述钒页岩梯级连续浸出系统以相邻浸出装置间的高度差δh1=(3/4~1/2)h依次呈梯级状设置。

[0013]

第1个输料管的上端口与外部料仓相通,第1个输料管的下端口与第1个浸出装置的进料口相通;第2个输料管的上端口与第1个浸出装置的出料口相通,第2个输料管的下端

口与第2个浸出装置的进料口相通;以此类推,第n个输料管的上端口与第n-1个浸出装置的出料口相通,第n个输料管的下端口与第n个浸出装置的进料口相通;第n+1个输料管的上端口与第n个浸出装置的出料口相通,第n+1个输料管的下端口与下一个工序的浓密机相通;每个输料管的靠近上端口处均装有闸阀。

[0014]

每个浸出装置内均设有蒸汽输送支管,每个蒸汽输送支管的输入端分别与蒸汽输送管相通,每个蒸汽输送支管的输出端位于各自对应的浸出装置内的输料管的输料口上方;每个蒸汽输送支管与各自对应的浸出装置内壁的距离lb=(1/10~1/8)d。

[0015]

所述n个浸出装置相同,均包括罐体、盖板、驱动电机、斜叶式搅拌器、六直叶涡轮搅拌器和加酸灌。

[0016]

所述罐体呈圆筒状,罐体高度h=(4/3~3/2)d;在罐体一侧设有进料口,所述进料口距底部的距离lj=(1/10~1/4)h;在罐体另一侧设有出料口,所述出料口距底部的距离lc=(3/4~4/5)h;罐体的底部中心处设有球形凸台,所述球形凸台底部直径dq=(2/5~2/3)d,球形凸台高度hq=(1/10~2/5)d。

[0017]

罐体的上端固定有盖板,所述盖板中心位置处装有驱动电机,驱动电机通过联轴器与搅拌轴(14)的上端联接,搅拌轴的下端穿过盖板于罐体内;搅拌轴中部装有斜叶式搅拌器,搅拌轴下端通过桨毂与六直叶涡轮搅拌器固定连接;其中:

[0018]

斜叶式搅拌器和六直叶涡轮搅拌器的直径均dj=(1/3~2/3)d;

[0019]

六直叶涡轮搅拌器与球形凸台顶部的距离l

t

=(1/20~1/8)h;

[0020]

斜叶式搅拌器与六直叶涡轮搅拌器的距离lj=(1/5~1/3)h。

[0021]

加酸灌的出口和入口与加酸管的下段和上段对应固定连接,加酸管的下段穿过盖板9于罐体内,加酸管的下段位于盖板的一侧,加酸管的上段外接对应的酸源;加酸管的下段和上段分别设有蝶阀。

[0022]

所述罐体的上端与盖板间设有密封圈。

[0023]

所述加酸管与罐体内壁的距离ls=(1/10~1/8)d;

[0024]

所述浸出装置和所述输料管的材质均为耐酸钢。

[0025]

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

[0026]

1、本发明将n个浸出装置依次呈梯级状设置,相邻浸出装置间通过输料管联通;每个浸出装置分别与蒸汽输送管相通,浸出装置的罐体的底部中心处设有球形凸台,罐体内设有斜叶式搅拌器和六直叶涡轮搅拌器,最后的浸出装置的出料口与下一个工序的浓密机相通,每个浸出装置系统不仅结构简单,且有利于连续性生产。

[0027]

2、本发明在罐体底部设置有球形凸台,改善了罐体内部的流场分布特性,使罐体内湍动能达到罐内上半部分,且在罐体底部与罐壁交界部分也分布有湍动能,灌内的湍动能更大、分布更广,进一步提高了浸出强度,使得矿物在罐体内沉积的得到有效缓解。并且由于缩小了与搅拌器之间的距离,从而降低了搅拌功率,节省能耗。由于罐体底部形状的曲折性,使得流体流动时的转折比现有罐体的流体流动要剧烈,产生的速度波动大,所以本发明的矿物速度分布更有利于固液两相间的混合,混合均匀,能有效解决槽底存在的矿物沉积问题。

[0028]

3、本发明采用的搅拌装置的桨叶为上斜下直的搅拌桨叶,即下部采用的六直叶涡轮搅拌器可使矿浆分布更为均匀,上部的斜叶式搅拌器增强了液相的轴向流动,使得罐体

内流场为上下翻转的状态,形成了一个较大的循环流,这种流场既保障了矿物混合的均匀性,且有利于矿浆在梯级罐体间的流动效果,提高了梯级连续浸出罐的工作效率,浸出强度高。

[0029]

4、本发明采用通气加热方式对矿浆进行加热,出气口和出料口都位于六直叶涡轮搅拌器位置附近,通过六直叶涡轮搅拌器的搅拌罐体内蒸汽和矿物具有较好的分散效果,且由于在下层斜叶式搅拌器附近的流场具有曲折性,使得罐体的矿浆加热更加均匀,从而能有效提高浸出率。

[0030]

因此,本发明具有混合均匀、矿物沉积少、浸出强度高、能耗小和能连续生产的特点。

附图说明

[0031]

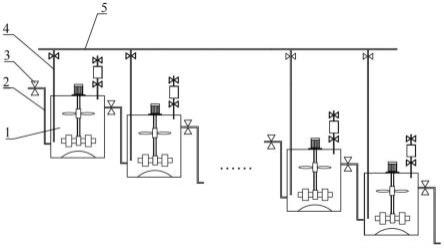

图1为本发明的一种结构示意图;

[0032]

图2为本发明的另一种结构示意图;

[0033]

图3为本发明的又一种结构示意图;

[0034]

图4为图1~图3中浸出装置1的结构放大示意图。

具体实施方式

[0035]

下面将结合附图和具体实施方式对本发明的技术方案作进一步地描述,并非对其保护范围的限制。

[0036]

一种钒页岩梯级连续浸出系统。

[0037]

如图1所示,本具体实施方式所述钒页岩梯级连续浸出系统包括n个浸出装置1、蒸汽输送管5、n个蒸汽输送支管4和n+1个输料管2。

[0038]

如图1所示,所述钒页岩梯级连续浸出系统以相邻浸出装置1间的高度差δh1=3/4~1/2h依次呈梯级状设置。

[0039]

如图1所示,第1个输料管2的上端口与外部料仓相通,第1个输料管2的下端口与第1个浸出装置1的进料口相通;第2个输料管2的上端口与第1个浸出装置1的出料口相通,第2个输料管2的下端口与第2个浸出装置1的进料口相通;以此类推,第n个输料管2的上端口与第n-1个浸出装置1的出料口相通,第n个输料管2的下端口与第n个浸出装置1的进料口相通;第n+1个输料管2的上端口与第n个浸出装置1的出料口相通,第n+1个输料管2的下端口与下一个工序的浓密机相通;每个输料管2的靠近上端口处均装有闸阀3。

[0040]

如图1所示,每个浸出装置1内均设有蒸汽输送支管4,每个蒸汽输送支管4的输入端分别与蒸汽输送管5相通,每个蒸汽输送支管4的输出端位于各自对应的浸出装置1内的输料管2的输料口上方;每个蒸汽输送支管4与各自对应的浸出装置1内壁的距离lb=(1/10~1/8)d。

[0041]

如图4所示,所述n个浸出装置1相同,均包括罐体8、盖板9、驱动电机10、斜叶式搅拌器7、六直叶涡轮搅拌器6和加酸灌12。

[0042]

如图4所示,所述罐体8呈圆筒状,罐体8高度h=(4/3~3/2)d;在罐体8一侧设有进料口,所述进料口距底部的距离lj=(1/10~1/4)h;在罐体8另一侧设有出料口,所述出料口距底部的距离lc=(3/4~4/5)h;罐体8的底部中心处设有球形凸台16,所述球形凸台16

底部直径dq=(2/5~2/3)d,球形凸台16高度hq=(1/10~2/5)d。

[0043]

如图4所示,罐体8的上端固定有盖板9,所述盖板9中心位置处装有驱动电机10,驱动电机10通过联轴器与搅拌轴(14)的上端联接,搅拌轴14的下端穿过盖板9于罐体8内;搅拌轴14中部装有斜叶式搅拌器7,搅拌轴14下端通过桨毂15与六直叶涡轮搅拌器6固定连接;其中:

[0044]

斜叶式搅拌器7和六直叶涡轮搅拌器6的直径均为dj=(1/3~2/3)d;

[0045]

六直叶涡轮搅拌器6与球形凸台16顶部的距离l

t

=(1/20~1/8)h;

[0046]

斜叶式搅拌器7与六直叶涡轮搅拌器6的距离lj=(1/5~1/3)h。

[0047]

如图4所示,加酸灌12的出口和入口与加酸管13的下段和上段对应固定连接,加酸管13的下段穿过盖板9于罐体8内,加酸管13的下段位于盖板9的一侧,加酸管13的上段外接对应的酸源;加酸管13的下段和上段分别设有蝶阀11。

[0048]

所述加酸管13与罐体8内壁的距离ls=(1/10~1/8)d;

[0049]

本具体实施方式中:

[0050]

n表示浸出装置1、蒸汽输送支管4和输料管2的数量,n为2~10的自然数;

[0051]

h表示浸出装置1中罐体8的高度,单位为mm;

[0052]

d表示浸出装置1中罐体8的直径,单位为mm。

[0053]

所述罐体8的上端与盖板9间设有密封圈。

[0054]

所述浸出装置1和所述输料管2的材质均为耐酸钢。

[0055]

实施例中间不再赘述。

[0056]

实施例1

[0057]

一种钒页岩梯级连续浸出系统。

[0058]

如图2所示,所述钒页岩梯级连续浸出系统包括4个浸出装置1、蒸汽输送管5、4个蒸汽输送支管4和5个输料管2。4个浸出装置1以相邻浸出装置1间的高度差δh1=3/4h依次呈梯级状设置。

[0059]

如图2所示,第1个输料管2的上端口与外部料仓相通,第1个输料管2的下端口与第1个浸出装置1的进料口相通;第2个输料管2的上端口与第1个浸出装置1的出料口相通,第2个输料管2的下端口与第2个浸出装置1的进料口相通;以此类推,第4个输料管2的上端口与第3个浸出装置1的出料口相通,第4个输料管2的下端口与第4个浸出装置1的进料口相通;第5个输料管2的上端口与第4个浸出装置1的出料口相通,第5个输料管2的下端口与下一个工序的浓密机相通;每个输料管2的靠近上端口处均装有闸阀3。

[0060]

如图2所示,每个浸出装置1内均设有蒸汽输送支管4,每个蒸汽输送支管4的输入端分别与蒸汽输送管5相通,每个蒸汽输送支管4的输出端位于各自对应的浸出装置1内的输料管2的输料口上方;每个蒸汽输送支管4与各自对应的浸出装置1内壁的距离lb=1/10d。

[0061]

如图4所示,所述4个浸出装置1相同,均包括罐体8、盖板9、驱动电机10、斜叶式搅拌器7、六直叶涡轮搅拌器6和加酸灌12。

[0062]

如图4所示,所述罐体8呈圆筒状,罐体8高度h=4/3d;在罐体8一侧设有进料口,所述进料口距底部的距离lj=1/10h;在罐体8另一侧设有出料口,所述出料口距底部的距离lc=3/4h;罐体8的底部中心处设有球形凸台16,所述球形凸台16底部直径dq=2/5d,球形凸

台16高度hq=1/10d。

[0063]

如图4所示,罐体8的上端固定有盖板9,所述盖板9中心位置处装有驱动电机10,驱动电机10通过联轴器与搅拌轴(14)的上端联接,搅拌轴14的下端穿过盖板9于罐体8内;搅拌轴14中部装有斜叶式搅拌器7,搅拌轴14下端通过桨毂15与六直叶涡轮搅拌器6固定连接;其中:

[0064]

斜叶式搅拌器7和六直叶涡轮搅拌器6的直径均dj=1/3d;

[0065]

六直叶涡轮搅拌器6与球形凸台16顶部的距离l

t

=1/20h;

[0066]

斜叶式搅拌器7与六直叶涡轮搅拌器6的距离lj=1/5h。

[0067]

如图4所示,加酸灌12的出口和入口与加酸管13的下段和上段对应固定连接,加酸管13的下段穿过盖板9于罐体8内,加酸管13的下段位于盖板9的一侧,加酸管13的上段外接对应的酸源;加酸管13的下段和上段分别设有蝶阀11。

[0068]

所述加酸管13与罐体8内壁的距离ls=1/10d;

[0069]

实施例2

[0070]

一种钒页岩梯级连续浸出系统。

[0071]

如图3所示,所述钒页岩梯级连续浸出系统包括2个浸出装置1、蒸汽输送管5、2个蒸汽输送支管4和3个输料管2。2个浸出装置1呈梯级状组成,2个浸出装置1间的高度差δh1=5/8h。

[0072]

如图3所示,第1个输料管2的上端口与外部料仓相通,第1个输料管2的下端口与第1个浸出装置1的进料口相通;第2个输料管2的上端口与第1个浸出装置1的出料口相通,第2个输料管2的下端口与第2个浸出装置1的进料口相通;第3个输料管2的上端口与第2个浸出装置1的出料口相通,第3个输料管2的下端口与下一个工序的浓密机相通。每个输料管2的靠近上端口处均装有闸阀3。

[0073]

如图3所示,每个浸出装置1内均设有蒸汽输送支管4,每个蒸汽输送支管4的输入端分别与蒸汽输送管5相通,每个蒸汽输送支管4的输出端位于各自对应的浸出装置1内的输料管2的输料口上方;每个蒸汽输送支管4与各自对应的浸出装置1内壁的距离lb=1/9d。

[0074]

如图4所示,所述2个浸出装置1相同,均包括罐体8、盖板9、驱动电机10、斜叶式搅拌器7、六直叶涡轮搅拌器6和加酸灌12。

[0075]

如图4所示,所述罐体8呈圆筒状,罐体8高度h=7/5d;在罐体8一侧设有进料口,所述进料口距底部的距离lj=1/6h;在罐体8另一侧设有出料口,所述出料口距底部的距离lc=3/4h;罐体8的底部中心处设有球形凸台16,所述球形凸台16底部直径dq=1/2d,球形凸台16高度hq=1/5d。

[0076]

如图4所示,罐体8的上端固定有盖板9,所述盖板9中心位置处装有驱动电机10,驱动电机10通过联轴器与搅拌轴(14)的上端联接,搅拌轴14的下端穿过盖板9于罐体8内;搅拌轴14中部装有斜叶式搅拌器7,搅拌轴14下端通过桨毂15与六直叶涡轮搅拌器6固定连接;其中:

[0077]

斜叶式搅拌器7和六直叶涡轮搅拌器6的直径均dj=1/2d;

[0078]

六直叶涡轮搅拌器6与球形凸台16顶部的距离l

t

=1/10h;

[0079]

斜叶式搅拌器7与六直叶涡轮搅拌器6的距离lj=1/4h。

[0080]

如图4所示,加酸灌12的出口和入口与加酸管13的下段和上段对应固定连接,加酸

管13的下段穿过盖板9于罐体8内,加酸管13的下段位于盖板9的一侧,加酸管13的上段外接对应的酸源;加酸管13的下段和上段分别设有蝶阀11。

[0081]

所述加酸管13与罐体8内壁的距离ls=1/9d。

[0082]

实施例3

[0083]

一种钒页岩梯级连续浸出系统。

[0084]

如图1所示,所述钒页岩梯级连续浸出系统包括10个浸出装置1、蒸汽输送管5、10个蒸汽输送支管4和11个输料管2。10个浸出装置1以相邻浸出装置1间的高度差δh1=1/2h依次呈梯级状设置。

[0085]

如图1所示,第1个输料管2的上端口与外部料仓相通,第1个输料管2的下端口与第1个浸出装置1的进料口相通;第2个输料管2的上端口与第1个浸出装置1的出料口相通,第2个输料管2的下端口与第2个浸出装置1的进料口相通;以此类推,第10个输料管2的上端口与第11个浸出装置1的出料口相通,第11个输料管2的下端口与第10个浸出装置1的进料口相通;第11个输料管2的上端口与第10个浸出装置1的出料口相通,第11个输料管2的下端口与下一个工序的浓密机相通;每个输料管2的靠近上端口处均装有闸阀3。

[0086]

如图1所示,每个浸出装置1内均设有蒸汽输送支管4,每个蒸汽输送支管4的输入端分别与蒸汽输送管5相通,每个蒸汽输送支管4的输出端位于各自对应的浸出装置1内的输料管2的输料口上方;每个蒸汽输送支管4与各自对应的浸出装置1内壁的距离lb=1/8d。

[0087]

如图4所示,所述10个浸出装置1相同,均包括罐体8、盖板9、驱动电机10、斜叶式搅拌器7、六直叶涡轮搅拌器6和加酸灌12。

[0088]

如图4所示,所述罐体8呈圆筒状,罐体8高度h=3/2d;在罐体8一侧设有进料口,所述进料口距底部的距离lj=1/4h;在罐体8另一侧设有出料口,所述出料口距底部的距离lc=4/5h;罐体8的底部中心处设有球形凸台16,所述球形凸台16底部直径dq=2/3d,球形凸台16高度hq=2/5d。

[0089]

如图4所示,罐体8的上端固定有盖板9,所述盖板9中心位置处装有驱动电机10,驱动电机10通过联轴器与搅拌轴(14)的上端联接,搅拌轴14的下端穿过盖板9于罐体8内;搅拌轴14中部装有斜叶式搅拌器7,搅拌轴14下端通过桨毂15与六直叶涡轮搅拌器6固定连接;其中:

[0090]

斜叶式搅拌器7和六直叶涡轮搅拌器6的直径均dj=2/3d;

[0091]

六直叶涡轮搅拌器6与球形凸台16顶部的距离l

t

=1/8h;

[0092]

斜叶式搅拌器7与六直叶涡轮搅拌器6的距离lj=1/3h。

[0093]

如图4所示,加酸灌12的出口和入口与加酸管13的下段和上段对应固定连接,加酸管13的下段穿过盖板9于罐体8内,加酸管13的下段位于盖板9的一侧,加酸管13的上段外接对应的酸源;加酸管13的下段和上段分别设有蝶阀11。

[0094]

所述加酸管13与罐体8内壁的距离ls=1/8d。

[0095]

本具体实施方式与现有技术相比具有如下积极效果:

[0096]

1、本具体实施方式将n个浸出装置1依次呈梯级状设置,相邻浸出装置1间通过输料管2联通;每个浸出装置1分别与蒸汽输送管5相通,浸出装置1的罐体8的底部中心处设有球形凸台16,罐体8内设有斜叶式搅拌器7和六直叶涡轮搅拌器6,最后的浸出装置1的出料口与下一个工序的浓密机相通,每个浸出装置1系统不仅结构简单,且有利于连续性生产。

[0097]

2、本具体实施方式在罐体8底部设置有球形凸台16,改善了罐体8内部的流场分布特性,使罐体8内湍动能达到罐内上半部分,且在罐体8底部与罐壁交界部分也分布有湍动能,灌内的湍动能更大、分布更广,进一步提高了浸出强度,使得矿物在罐体8内沉积的得到有效缓解。并且由于缩小了与搅拌器之间的距离,从而降低了搅拌功率,节省能耗。由于罐体8底部形状的曲折性,使得流体流动时的转折比现有罐体8的流体流动要剧烈,产生的速度波动大,所以本具体实施方式的矿物速度分布更有利于固液两相间的混合,混合均匀,能有效解决槽底存在的矿物沉积问题。

[0098]

3、本具体实施方式采用的搅拌装置的桨叶为上斜下直的搅拌桨叶,即下部采用的六直叶涡轮搅拌器6可使矿浆分布更为均匀,上部的斜叶式搅拌器7增强了液相的轴向流动,使得罐体8内流场为上下翻转的状态,形成了一个较大的循环流,这种流场既保障了矿物混合的均匀性,且有利于矿浆在梯级罐体8间的流动效果,提高了梯级连续浸出罐的工作效率,浸出强度高。

[0099]

4、本具体实施方式采用通气加热方式对矿浆进行加热,出气口和出料口都位于六直叶涡轮搅拌器6位置附近,通过六直叶涡轮搅拌器6的搅拌罐体8内蒸汽和矿物具有较好的分散效果,且由于在下层斜叶式搅拌器7附近的流场具有曲折性,使得罐体8的矿浆加热更加均匀,从而能有效提高浸出率。

[0100]

因此,本具体实施方式具有混合均匀、矿物沉积少、浸出强度高、能耗小和能连续生产的特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1