一种阀类自动对研系统及其研磨方法

1.本发明涉及阀类产品加工技术领域,具体涉及一种阀类自动对研系统及其研磨方法。

背景技术:

2.阀类产品被广泛运用于液动、气动等场合,在航空航天领域的运用更为常见,并且对阀的要求极高。在阀类产品制造过程中,单向阀的阀头与阀座(阀套)的对研是一种常用工艺。此工艺的作用在于通过两者对研消除密封线(面)的微小间隙,以达到更好的密封效果。

3.但现在常用的对研工艺存在以下问题:1、阀头与阀座对研时两者轴心不能精准对正,导致对研无法消除密封线(面)的微小间隙,从而无法达到更好的密封效果;2、过度依靠操作者的手感和经验;在阀头与阀座的对研过程中,需要依靠操作者的经验和手感,通过手摇转盘对磨盘施加一个贴紧磨削面的力,使磨盘能继续研磨磨削面,消除磨盘与磨削面之间存在微小间隙。由于对磨盘施加贴紧磨削面的力完全凭借操作者的凭手感和经验,因此不可避免存在加力不均匀和非持续性,容易导致磨削面受力不均匀,进一步导致工件研磨偏差的情况,降低了阀类零件研磨的合格率。

技术实现要素:

4.本发明的目的之一在于提供一种阀类自动对研系统,能够提高对研后阀的密封性能、保证产品质量的一致性,并能提高对研工艺的工作效率。

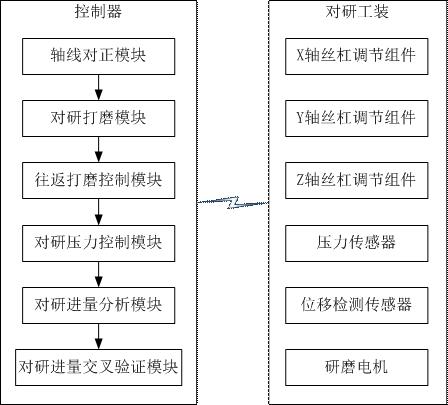

5.为了达到上述目的,提供了一种阀类自动对研系统,包括对研工装和控制器,所述对研工装包括从上到下依次设置的阀头升降研磨组件、阀座夹持组件、与阀座夹持组件固定的十字滑台和底座,所述十字滑台和底座之间连接有超声波振动器;所述阀头升降研磨组件、阀头升降研磨组件和超声波振动器与控制器电连接,所述控制器包括以下模块:轴线对正模块:用于获取对准需求,并在获取到对准需求后控制十字滑台使阀座夹持组件回到初始位进行轴线初步对正;还用于在轴线初步对正后,生成轴线精调对正提示,并启动超声波振动器;对研研磨模块:用于获取研磨参数,所述研磨参数包括控制阀头升降研磨组件中阀头向下移动的距离参数、阀头的研磨转动速度和研磨时间;在完成轴线精调对正后,根据研磨参数阀头升降研磨组件对阀座夹持组件的阀座进行研磨,并在研磨完成后复位阀头升降研磨组件。

6.原理及优点:1.轴线对正模块的设置,先获取对准需求,并根据对准需求控制十字滑台使阀座夹持组件回到初始位进行轴线初步对正,省去了一部分人工操作,降低人工依赖度,且复位精度更准,操作更简单。在轴线初步对正后,生成轴线精调对正提示,以通知操作熟练的操

作人员进行介入,因为阀头阀座的研磨精度要求更高,即使是通过十字滑台(即x轴丝杠组件和y轴丝杠组件的组合)的复位,但依旧存在误差。此时,得依靠操作熟练的操作人员介入,通过同步启动超声波振动器,可以大幅减小十字滑台中滑块与螺纹杆之间的摩擦,使得操作人员对于十字滑台的微调更为丝滑、顺畅,更有手感,相比于现有技术提高了阀座阀头轴线的对正精度和人工依赖度(无需操作人员全程参与)。

7.2.对研研磨模块的设置,先获取研磨参数,在完成轴线精调对正后根据研磨参数阀头升降研磨组件对阀座夹持组件的阀座进行研磨,并在研磨完成后复位阀头升降研磨组件。使得阀座阀头的研磨流程极大程度的减小对于人工的依赖且实现高度自动化,从而能够提高对研后阀的密封性能、保证产品质量的一致性,并能提高对研工艺的工作效率。

8.进一步,所述阀座夹持组件包括底板和设置在底板上表面且上端部开口的壳体,所述壳体内设有多层套筒,所述多层套筒包括设置在壳体内且与壳体内壁相贴合的第一套筒和设置在第一套筒内且与第一套筒内壁相贴合的第二套筒;还包括第三套筒和第四套筒,所述第三套筒从第二套筒上部开口插入安装且内底面设置有用于竖向安装阀座夹头的安装槽,所述第二套筒内底面与第三套筒外底面中心之间固定有弹性联轴器;所述第四套筒从第三套筒上部开口插入安装且内底面设置有供阀座夹头头部穿过并限位的限位通孔。

9.有益效果:即使经过操作者的轴线精调对正后,阀座和阀头仍存在很微小的误差,通过人工的方式,即使是非常熟练的操作者也难以解决。而本方案设置第二套筒和第三套筒通过关节轴承安装,可以简单理解为万向铰接,而且在第二套筒内底面与第三套筒外底面中心之间固定有弹性联轴器,则是利用弹性联轴器在中心位置和自身的弹性,实现阀头在对接时可以自动进行围绕竖直方向的微小角度的微调,从而保证阀座轴线与阀座轴线的精准平行度。第四套筒和限位通孔的设置,则是方便通过拧动第四套筒就可以实现供阀座夹头头部的拧动,以便对阀座夹头中的阀套进行拧紧和旋松。有利于阀套的安装与拿取,以及有利于前述的阀头阀套在竖直方向上的微小角度的微调效果。

10.进一步,所述第二套筒上端内壁上设有阶梯槽,所述阶梯槽上设有轴承外圈且与轴承外圈外壁之间留有间隙,所述轴承外圈内侧面贴合安装有轴承内圈,所述轴承内圈套设在第三套筒外侧面并与其贴合;所述阶梯槽的上端内侧壁上开设有环形槽,所述环形槽内设有弹性缓冲圈且弹性缓冲圈套设在轴承外圈外壁上填充间隙。

11.有益效果:弹性缓冲圈的设置,弹性缓冲圈可以填充轴承外圈与轴承外圈外壁之间的间隙,一方面是实现第二套筒和第三套筒相对位置的固定,避免阀座与阀座在研磨时出现晃动,从而影响研磨精度;另一方面是结合弹性联轴器,同样是利用自身的弹性,实现阀头在对接时可以自动进行水平方向上微小幅度的微调,在已实现的阀座轴线与阀座轴线精准平行度的基础上,再实现两轴线的精准同轴度,进而实现两轴线的完全对正。

12.进一步,所述轴承外圈底部与阶梯槽之间设有减摩垫圈。

13.有益效果:减摩垫圈的设置,是方便第二套筒和第三套筒之间的滑动,以便实现阀头在对接时可以自动进行水平方向上微小幅度的微调,减摩有利于阀头与阀座之间的进一步精准对正。

14.进一步,所述第二套筒底部与底板之间留有余裕空间,所述余裕空间内设有承重盘,所述承重盘上表面与第二套筒底面之间设有复位弹簧,所述承重盘底板之间设置有压力传感器,所述控制器还包括以下模块:

对研压力控制模块:用于获取压力参数,并根据压力参数控制阀头升降研磨组件中阀头的向下移动并挤压阀座夹头中的阀套,直至压力传感器检测的压力数据符合压力参数的大小。

15.有益效果:余裕空间、承重盘和复位弹簧的设置,是方便在小空间使阀头对阀座施加足够的压力。而压力传感器和对研压力控制模块的设置,以便通过施加压力的方式使阀头和阀座充分接触,从而对研研磨效果更佳。

16.进一步,所述承重盘上竖直安装有位移检测传感器,所述位移检测传感器的检测触点与第二套筒底面相抵或与第二套筒相固定,所述控制器还包括以下模块:对研进量分析模块:用于在压力传感器检测的压力数据符合压力参数的大小时,使位移检测传感器的数值调零,并实时检测第二套筒向上移动的距离数据。

17.有益效果:位移检测传感器和对研进量分析模块的设置,可实现对研进给量的可视化,有利于操作者随时观察对研程度。

18.进一步,所述控制器还包括以下模块:对研进量交叉验证模块:用于在达到研磨时间后,停止阀头升降研磨组件,通过检测压力传感器检测对研研磨完成的压力回复数据,并计算压力回复数据和压力参数的压力差δf,根据压力差δf和复位弹簧的弹性系数k计算复位弹簧的回复距离δl=δf/k;还用于根据回复距离和位移检测传感器检测的距离数据进行对研进量的交叉验证,并输出交叉验证结果。

19.有益效果:对研进量交叉验证模块的设置,可实现回复距离和位移检测传感器检测的距离数据的交叉验证,从而保证数据的准确性,避免出现系统误差,而误判阀座阀头的研磨效果。

20.进一步,所述控制器还包括以下模块:往返研磨控制模块:用于设定对研往返次数和单次研磨时间,并根据对研往返次数和单次研磨时间控制阀头升降研磨组件的研磨功能和升降功能;总研磨时间为往返次数与单次研磨时间的乘积。

21.有益效果:往返研磨控制模块的设置,可以实现对研往返次数的控制,而非一次性完成研磨,相比于一次性完成研磨,间歇性研磨的阀头与阀座的密封性能更佳。

22.一种阀类自动研磨方法,运用了上述的对研工装,具体包括以下步骤:s1、在阀头升降研磨组件上安装好阀头和在阀座夹持组件中安装的阀座之后,获取对准需求;s2、在获取到对准需求后控制十字滑台使阀座夹持组件回到初始位进行轴线初步对正;s3、在轴线初步对正后,生成通知操作者调整十字滑台的轴线精调对正提示,并手动启动超声波振动器;s4、轴线精调完成后,停止超声波振动器,设置压力参数、单次研磨时间、研磨次数与研磨电机转速,并根据压力参数自动控制阀头升降研磨组件中阀头的向下移动挤压阀座夹头中的阀套,直至压力传感器检测的压力数据符合压力参数的大小;s5、在压力传感器检测的压力数据符合压力参数的大小时,使位移检测传感器的数值调零,并启动研磨电机,开始研磨,实时检测第二套筒向上复位的距离数据,并通过屏

幕可视化显示;s6、在达到总研磨时间与对研往返次数后,停止阀头升降研磨组件的研磨电机并使整体上升复位;前述过程中通过检测压力传感器检测对研研磨完成的压力回复数据,并计算压力回复数据和压力参数的压力差δf,以及根据压力差和复位弹簧的弹性系数k计算复位弹簧的回复距离δl=δf/k;s7、根据回复距离δl和位移检测传感器检测的距离数据进行交叉验证,并输出交叉验证结果。

23.有益效果:先获取对准需求,并根据对准需求控制十字滑台使阀座夹持组件回到初始位进行轴线初步对正,省去了一部分人工操作,降低人工依赖度,且复位精度更准,操作更简单。在轴线初步对正后,生成轴线精调对正提示,以通知操作熟练的操作人员进行介入,因为阀头阀座的研磨精度要求更高,即使是通过十字滑台(即x轴丝杠组件和y轴丝杠组件的组合)的复位,但依旧存在误差。此时,得依靠操作熟练的操作人员介入,通过同步启动超声波振动器,可以减小十字滑台中滑块与螺纹杆之间的摩擦,使得操作人员对于十字滑台的微调更为丝滑、顺畅,更有手感,相比于现有技术提高了阀座阀头轴线的对正精度和人工依赖度。

24.获取研磨参数,在完成轴线精调对正后根据研磨参数阀头升降研磨组件对阀座夹持组件的阀座进行研磨,并在研磨完成后复位阀头升降研磨组件。使得阀座阀头的研磨流程极大程度的减小对于人工的依赖且实现高度自动化,而且能够提高对研后阀的密封性能、保证产品质量的一致性,并能提高对研工艺的工作效率。

25.位移检测传感器可实现对研进给量的可视化,有利于操作者随时观察对研程度。而通过对回复距离和位移检测传感器检测的距离数据的交叉验证,从而保证数据的准确性,避免出现系统误差,而误判阀座阀头的研磨好坏。

26.进一步,所述步骤s4还包括以下步骤:s401、在设置好单次研磨时间后,再设定对研往返次数,总研磨时间为往返次数n与研磨时间t的乘积,根据单次研磨时间与研磨次数控制阀头升降研磨组件上下往返研磨。

27.有益效果:可以的实现对研往返次数的控制,而非一次性完成研磨,相比于一次性完成研磨,间歇性研磨可以减小摩擦生热等因素带来的不良影响,从而使得阀头与阀座的性能更佳。

附图说明

28.图1为本发明实施例一种阀类自动对研系统的逻辑框图;图2为本发明实施例一种阀类自动对研加工装置的轴侧图;图3为阀座夹持组件的半剖图;图4为图3中阀座夹持组件中局部轴侧图;图5为连接件或阀座夹头的轴侧图;图6为控制器的外观轴侧图。

具体实施方式

29.下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:底座1、立柱2、z轴丝杠调节组件3、研磨电机4、电机支架5、连接件6、阀头7、第四套筒8、第三套筒9、壳体10、底板11、y轴丝杠调节组件12、x轴丝杠调节组件13、超声波震动器14、第一套筒15、第二套筒16、位移检测传感器17、导向杆18、压力传感器19、承重盘20、复位弹簧21、弹性联轴器22、垫柱23、紧定螺钉24、减摩垫圈25、轴承外圈26、轴承内圈27、阀套28、阀座夹头29、弹性缓冲圈30。

30.实施例一种阀类自动对研系统,基本如图1-图6所示,包括对研工装和控制器。所述对研工装包括底座1,所述底座1一侧设有立柱2,所述立柱2侧面设置有z轴丝杠调节组件3,所述z轴丝杠调节组件3的滑块上设有电机支架5,所述电机支架5上竖直设置安装有研磨电机4,阀头7通过连接件6可拆卸式安装在研磨电机4的转轴上。

31.如图2所示,所述底座1另一侧上表面设置有x轴丝杠调节组件13,所述x轴丝杠调节组件13的滑块上设有y轴丝杠调节组件12,所述y轴丝杠调节组件12的滑块上表面设有阀座夹持组件。所述y轴丝杠调节组件12的外壳两端与底座1之间设有超声波震动器14,所述超声波震动器14、x轴丝杠调节组件13、y轴丝杠调节组件12、z轴丝杠调节组件3和研磨电机4均与控制器电连接。

32.x轴丝杠调节组件13、y轴丝杠调节组件12、z轴丝杠调节组件3均为现有的丝杠组件,即包括条形底座、螺纹杆、滑块、步进电机、手动调节旋钮等常规部件,因此本实施例中不做过多赘述。本实施例中,x轴丝杠调节组件13、y轴丝杠调节组件12、z轴丝杠调节组件3中滑块的两端与条形底座1两端之间设有折叠伸缩罩,避免对研研磨的灰尘进入丝杠的螺纹缝隙中,从而影响滑块的滑动。本实施例中,x轴丝杠调节组件13、y轴丝杠调节组件12、z轴丝杠调节组件3上均设有控制步进电机自锁的锁紧控制按钮,避免研磨电机在研磨过程中出现晃动。

33.如图2、图3所示,所述阀座夹持组件包括底板11和设置在底板11上表面且上端部开口的壳体10,底板11通过四角的螺栓固定在y轴丝杠调节组件12的滑块上。底板11的上表面中心设置圆形槽。壳体10为圆桶状且安装在圆形槽中,两端均为开口设置。所述壳体10内中心从上到下依次设有阀座夹头29、承重盘20和压力传感器19,所述压力传感器19与控制器电连接。

34.所述多层套筒包括设置在壳体10内且与壳体10内壁相贴合的第一套筒15和设置在第一套筒15内且与第一套筒15内壁相贴合的第二套筒16。所述壳体10下端开口设有承载第一套筒15的承载环。第二套筒16的高度约为第一套筒15的3/4,因此第二套筒16的下方留有一定的空间(第一套筒15的1/4高度),所述承重盘20设置在第二套筒16底面下方的空间中;如图3所示,本实施例中,在承重盘20的下表面的中心通过三颗螺栓固定压力传感器19的上端。压力传感器19的下端通过在底板11的底面中心设置一颗螺栓进行安装固定。

35.如图4所示,所述承重盘20上表面与第二套筒16底面之间设有复位弹簧21。本实施例中,承重盘20上表面与第二套筒16底面之间均设有限制复位弹簧21偏向的弹簧限位槽。弹簧限位槽的底面设置三颗螺栓固定压力传感器19的上端。

36.所述承重盘20上竖直安装有位移检测传感器17,所述位移检测传感器17的检测触点与第二套筒16底面相抵或与第二套筒16相固定,所述位移检测传感器17与控制器电连接。

37.所述承重盘20上下表面均设有导向杆18,导向杆18呈十字形分布。所述底板11和第二套筒16的外底面上均设有与导向杆18相匹配的导向孔,所述导向杆18的端部设置在导向孔内并与其滑动连接。

38.如图3所示,所述多层套筒还包括类似于螺栓状的第三套筒9和第四套筒8,所述第三套筒9从第二套筒16上部开口插入安装且内底面设置有用于竖向安装阀座夹头29的安装槽,第三套筒9的侧壁开设有贯穿安装槽的固定通槽,阀座夹头29则设有对应的螺纹通孔,可通过设置紧定螺钉24对阀座夹头29进行固定。所述第二套筒16内底面与第三套筒9外底面中心之间固定有弹性联轴器22,弹性联轴器22两端均通过螺栓固定,材质为橡胶;所述第四套筒8从第三套筒9上部开口插入安装且内底面设置有供阀座夹头29头部穿过并限位的限位通孔。

39.如图3、图5所示,本实施例中,可拆卸式安装在研磨电机4转轴上的连接件6与阀座夹头29的结构相同,均包括竖直截面为凸字形的异形圆柱体,异形圆柱体的中心设置有竖直的安装通孔,安装通孔用于安装长条状的阀套28(阀座)或阀头7,为了保证长条状的阀套28或阀头7顺利安装,可在安装通孔内设置垫柱23。异形圆柱体的上部外表面设有螺纹,且设有指向通孔中心轴心的通槽。异形圆柱体的上部外表面还螺纹连接有锁紧螺母。第四套筒8的限位通孔为六边形的螺母状。

40.所述第二套筒16上端内壁上设有阶梯槽,所述阶梯槽上设有轴承外圈26且与轴承外圈26外壁之间存在间隙,所述轴承外圈26内侧面贴合安装有外表面为弧形面的轴承内圈27,所述轴承内圈27套设在第三套筒9外侧面并与其贴合。所述阶梯槽的上端内侧壁上开设有环形槽,所述环形槽内设有弹性缓冲圈30。

41.所述轴承外圈底部与阶梯槽之间设有减摩垫圈25,减摩垫圈材质为聚四氟乙烯。

42.如图6所示,所述控制器为盒体状,在硬件层面,其上表面设有一左一右两个把手和紧急停止按钮,前侧面设有控制面板,控制面板包括若干控制按钮、旋钮和显示屏。内部为现有的单片机控制器或plc控制器,并通过有线的方式连接对研工装中的各个电子元件。

43.如图1所示,所述控制器在软件层面上包括以下模块:轴线对正模块:用于获取对准需求(可以在控制器的面板预先设置或直接按对应的操作按钮),并在获取到对准需求后控制十字滑台(x轴丝杠调节组件13和y轴丝杠调节组件12)使阀座夹持组件回到初始位进行轴线初步对正;还用于在轴线初步对正后,生成轴线精调对正提示,并同步启动超声波振动器;对研研磨模块:用于获取研磨参数,所述研磨参数包括控制阀头升降研磨组件中阀头向下移动的距离参数、阀头的研磨转动速度和研磨时间;在完成轴线精调对正后根据研磨参数阀头升降研磨组件对阀座夹持组件的阀座进行研磨,并在研磨完成后复位阀头升降研磨组件。

44.往返研磨控制模块:用于在设置好研磨时间后,再设定对研往返次数,以及根据对研往返次数划分研磨时间,得到研磨时间段,根据研磨时间段控制阀头升降研磨组件上下往返研磨。如图6所示,单次研磨时间设为8 s,对研往返次数n=3,总研磨时间为24秒。

45.对研压力控制模块:用于获取压力参数(图6中压力参数的设定值设置为30n,实时测量值28.6n,因为对研研磨会有磨损,即研磨量),并根据压力参数控制阀头升降研磨组件中阀头的向下移动并挤压阀座夹头中的阀套,直至压力传感器检测的压力数据符合压力参

数的大小。

46.对研进量分析模块:用于在压力传感器检测的压力数据符合压力参数的大小时,使位移检测传感器的数值调零,并实时检测第二套筒向上复位的距离数据。

47.对研进量交叉验证模块:用于在达到研磨时间后,停止阀头升降研磨组件,通过检测压力传感器检测对研研磨完成的压力回复数据,并计算压力回复数据和压力参数的压力差,以及根据压力差和复位弹簧的弹性系数计算复位弹簧的回复距离;还用于根据回复距离和位移检测传感器检测的距离数据进行对研进量的交叉验证,并输出交叉验证结果,例如图6中显示的0.35mm。

48.具体实施方式:将阀头7和阀套28安装好并涂抹好研磨膏,并在控制器上设置好相关参数,控制器先自动调整x轴丝杠调节组件13和y轴丝杠调节组件12,使阀座夹持组件回到初始位置。手动调整z轴,使阀头缓缓进入阀套28,当阀头7的固定轴外圆与阀套内圆开始结合时启动超声波震动器14,超声波震动器可产生微波震动,可大幅减少x轴丝杠调节组件13、y轴丝杠调节组件12内部摩擦,使得操作人员对于十字滑台的微调更为丝滑、顺畅,更有手感,通过手动精准控制,将阀头7的固定轴外圆轻松插入阀套,通过此处的内外圆结合,保证了阀套28阀头7轴线的对正精度。同时利用自身结构上的设置实现内外圆结合过程中的细微调整,进一步提高了阀套28阀头7轴线的对正精度。操作人员调整到位后,通过控制器来自动启动z轴丝杠调节组件3和研磨电机4,即可进行研磨。其中研磨的时间、阀套28阀头7的接触压力、研磨往返次数、研磨电机4转速等参数都已设置好,控制器自动执行,极大程度地提高了研磨效率。研磨完成后,更换新的待研磨的阀套28阀头7即可,从而实现高效率地批量快速研磨。研磨后的阀套28阀头7需成对包装放置。

49.一种阀类自动研磨方法,运用了上述的对研工装,具体包括以下步骤:s1、在阀头升降研磨组件上安装好阀头和在阀座夹持组件安装阀座之后,且在阀头涂好研磨膏,再向控制器中输入对准需求;s2、在控制器获取到对准需求后控制十字滑台使阀座夹持组件回到初始位进行轴线初步对正;s3、在轴线初步对正后,生成通知操作者调整十字滑台的轴线精调对正提示,并启动超声波振动器;超声波振动器可由操作者自行启动或由控制器自动启动,而控制器自动启动则需提前设置。操作者收到调整十字滑台的轴线精调对正提示后,通过x轴丝杠调节组件13、y轴丝杠调节组件12的旋钮进行手动微调。

50.s4、轴线精调完成后,停止超声波振动器,分别锁定x轴丝杠调节组件13和y轴丝杠调节组件12,再设置压力参数,并根据压力参数控制阀头升降研磨组件中阀头的向下移动挤压阀座夹头中的阀套,直至压力传感器检测的压力数据符合压力参数的大小;所述步骤s4还包括以下步骤:s401、在设置好单次研磨时间后,再设定对研往返次数,总研磨时间为往返次数n与单次研磨时间t的乘积,根据单次研磨时间与研磨次数控制阀头升降研磨组件上下往返研磨。

51.s5、在压力传感器检测的压力数据符合压力参数的大小时,使位移检测传感器的数值调零,并实时检测第二套筒向上复位的距离数据,并通过屏幕可视化显示;

s6、在达到总研磨时间n*t与对研往返次数后,停止阀头升降研磨组件中研磨电机的旋转并整体上升复位,前述过程中通过检测压力传感器实时检测对研研磨完成的压力回复数据,并计算压力回复数据和压力参数的压力差δf,以及根据压力差δf和复位弹簧的弹性系数k计算复位弹簧的回复距离δl=δf/k;s7、根据回复距离δl和位移检测传感器检测的距离数据进行对研进量的交叉验证,并输出交叉验证结果。

52.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此不过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1