缓蚀剂、制备方法及其在水基清洗剂中的应用与流程

1.本发明涉及一种铝及铝合金中的缓蚀剂,尤其适用于弱碱性水基清洗剂中的铝合金缓蚀剂。

背景技术:

2.铝及铝合金是指以铝为基的合金总称,主要合金元素有铜、硅、镁、锌、锰,次要合金元素有镍、铁、钛、铬、锂等。铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶等铝合金中已大量应用。金属表面在加工、运输、贮存的过程中很容易沾染油污,常见的有轧制油,压延油、润滑油、切削液等,根据不同的加工工艺流程,均涉及到金属表面的油污清洗。所以在铝和铝合金制品加工过程中,脱脂清洗工艺是重要的质量控制工序,其处理效果直接影响后续工艺的处理效果和产品质量。关于铝及铝合金的脱脂清洗,早期是沿用钢铁的除油工艺。该工艺槽液成本高,不易洗净,且腐蚀严重。从20世纪80年代开始,人们采用酸性脱脂剂、碱性以及溶剂型脱脂剂在室温下脱脂;但随着现代铝合金脱脂技术的发展以及国内外对脱脂剂的环保性要求的限制,市场上主要以水基型清洗剂为主。其特点主要有高效、能耗低、工艺简单、安全可靠、绿色环保。由于铝及其合金比较活泼,即使在弱碱性溶液中,也容易被腐蚀变色失光,从而引起铝合金表面质量变化。目前,碱性的铝及铝合金清洗剂中常用的无机缓蚀剂主要有重铬酸盐、硅酸盐、磷酸盐、硼酸盐等,有机缓蚀剂主要有硅烷、葡萄糖、磷酸酯、琼脂、表面活性剂等,上述缓蚀剂单独使用均存在环保、健康等多方面的问题。

3.中国专利cn201510478647.x公开了一种防锈缓蚀剂及其制备方法,其中防锈缓蚀剂包括:硅酸钠、聚丙烯酸钠、巯基苯并噻唑、苯并三氮唑、三聚磷酸钠、六次甲基四胺、咪唑啉、巯基苯并噻唑、烷胺基醇、糠醛、聚磷酸盐、乙醇胺、硼酸钠和乙醇;其制备方法为先将硅酸钠、聚丙烯酸钠、巯基苯并噻唑、苯并三氮唑、三聚磷酸钠、六次甲基四胺、咪唑啉、巯基苯并噻唑、烷胺基醇、糠醛、乙醇胺和乙醇混合液加热至50~60℃,再加入聚磷酸亚和硼酸钠,继续加热至85~90℃,并保温2~3小时后,放冷即得。本发明的防锈缓蚀剂与各材料的相容性好,防锈时间长,可达4-6个月,并对铜、铝材料有较好的适应性,本发明可以缓释防锈的同时在金属表面成膜,从而延长防锈时间。该缓蚀剂制备过程繁琐,需要加温至85-90℃,而且原材料种类较多,生产成本相对较昂贵。

技术实现要素:

4.本发明的目的之一在于提供一种应用于弱碱性水基清洗剂中的铝件及铝合金缓蚀剂,目的之二在于提供该缓释剂的制备方法,目的之三在于提供该缓蚀剂在铝件及铝合金水基清洗剂中的应用。该缓蚀剂不仅可应用于常温、低温和高温,并且在碱性清洗工艺中对铝及铝合金件有着良好的防腐蚀、防氧化作用,其兼容性与稳定性亦较好。

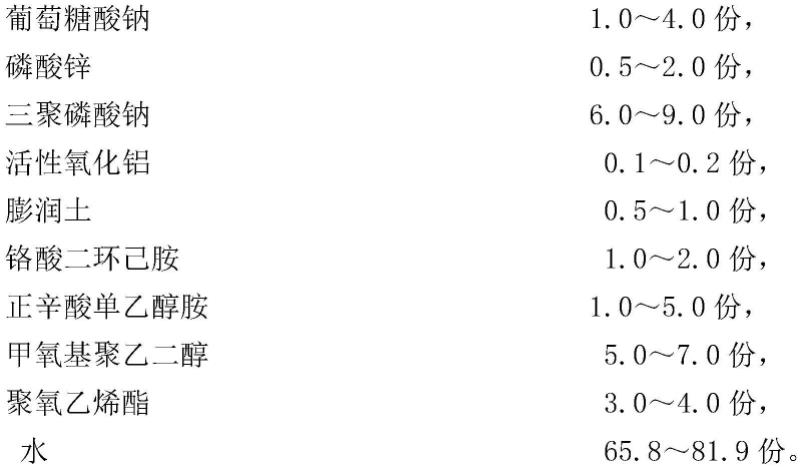

5.本发明所述的缓蚀剂,以重量份数计,由如下组分制成:

[0006][0007]

优选地,所述的缓蚀剂,以重量份数计,由如下组分制成:

[0008][0009][0010]

更优选地,所述的缓聚氧乙烯酯蚀剂,以重量份数计,由如下组分制成:

[0011][0012]

所述的甲氧基聚乙二醇分子量为1000-1500,如果分子量太高,该物质为固体状,正常情况下不溶解于水;而聚乙二醇的浓度与其分子量是成正比的,太低会较低其本身的缓释效果,故分子量不能太高也不能太低。所述的甲氧基聚乙二醇优选mpeg1200。

[0013]

所述的膨润土为铝基膨润土。

[0014]

所述的铬酸二环己胺ph值为6.8-7.2。

[0015]

所述的聚氧乙烯酯为非离子表面活性剂。

[0016]

所述缓蚀剂的制备方法如下:

[0017]

(1)先将水加入到反应釜中,然后再常温下往反应釜中加入葡萄糖酸纳和磷酸锌,不断搅拌,直到原料全部溶解均匀;

[0018]

(2)往步骤(1)中的反应釜里加入三聚磷酸钠、活性氧化铝以及膨润土,搅拌40分钟-60分钟,直到其完全溶解;

[0019]

(3)往步骤(2)中的反应釜里加入铬酸二环己胺、正辛酸单乙醇胺、甲氧基聚乙二醇和聚氧乙烯酯,不断搅拌,使之完全溶解至溶液澄清透明即可。

[0020]

本发明配方缓蚀的原理如下:

[0021]

葡萄糖酸纳有助于缓蚀剂沉积在工件表面,使工件不易被腐蚀;三聚磷酸钠使得缓蚀剂快速在工件上扩散,并促进工件表面的成膜速度;磷酸锌中的锌离子与溶液中的氢氧根离子结合,形成沉淀沉积在工件表面;活性氧化铝、膨润土和铬酸二环己胺促进工件表面缓蚀成膜的致密性;正辛酸单乙醇胺增强溶液中各组分溶解性,使得各组分离子快吸附、沉积缓蚀成膜;甲氧基聚乙二醇、聚氧乙烯酯:增强提高体系中的缓蚀效果。

[0022]

本发明还提供该缓蚀剂在铝件及铝合金水基清洗剂中的应用。

[0023]

本发明技术方案具有的有益效果如下:

[0024]

(1)本发明铝及铝合金水基清洗剂缓蚀剂不含镍、锰等重金属离子,基本不含磷元素;

[0025]

(2)与弱碱性清洗剂配套性稳定性较好;

[0026]

(3)在常温、低温或高温均有良好的缓释效果,稳定性较好;

[0027]

(4)铝及铝合金件添加本发明的缓蚀剂水基清洗剂处理工件后,表面无变色氧化

现象,不长白毛与霉点;

[0028]

(5)工件残留液易于清洗,亦不影响工件后续涂层附着力。

具体实施方式

[0029]

为了更清楚地说明本发明,列举以下实施例,但其对发明的范围无任何限制。

[0030]

实施例中各组分生产厂家如下:

[0031][0032]

实施例1

[0033]

一种应用于铝及铝合金件弱碱性水基清洗剂中的缓蚀剂,以重量份数计,由如下组分制成:

[0034][0035][0036]

实施例1中铝及铝合金件弱碱性水基清洗剂中的缓蚀剂采用以下工艺方法制得:

[0037]

步骤1,先将75.4份的水加入到反应釜中,然后再常温下往反应釜中加入2.0份的葡萄糖酸纳和1.5份的磷酸锌,不断搅拌,直到原料全部溶解均匀;

[0038]

步骤2,往步骤1中的反应釜里加入6.5份的三聚磷酸钠、0.1份活性氧化铝以及0.5份膨润土(硫酸铝),搅拌40分钟-60分钟,直到其完全溶解;

[0039]

步骤3,往步骤2中的反应釜里加入1.0份,ph值为6.8-7.2的铬酸二环己胺、5.0份的正辛酸单乙醇胺、5.0份的甲氧基聚乙二醇(分子量mpeg1200)和3.0份的聚氧乙烯酯,不断搅拌,使之完全溶解至溶液澄清透明即可。

[0040]

取出一定量的实施例1的铝及铝合金缓蚀剂,按5.0%的重量比例与弱碱性水基清洗剂混合,标记待测液

①

(ph值为9.2)。

[0041]

取与待测液

①

相同重量的弱碱性水基清洗剂,不加入实施例1的铝及铝合金缓蚀剂,并标记待测液

②

,作为空白对照实验。

[0042]

在常温、加温以及高温条件下按照国标jb/t 4323.1-1999,测量本发明实施例1的铝及铝合金缓蚀剂对ly12(bcz)硬铝的缓蚀效果。

[0043]

根据国标要求,用称重法测量待测液中硬铝的重量变化。测试ly12(bcz)硬铝工件后续的涂层附着力情况。

[0044]

实验结果表明,待测液

②

中ly12(bcz)硬铝重量变化较大,为2.85mg,大于2.0mg;待测液

①

ly12(bcz)硬铝重量变化不大小于2.0mg;涂层附着力1级以上,不脱落,符合国家标准。说明添加缓蚀剂的铝及铝合金弱碱性水基清洗剂并没有腐蚀工件,表面清洗光亮,无发霉以及氧化变色现象,起到了一定的缓蚀作用,对工件有一定的保护作用。

[0045]

实施例2

[0046]

一种应用于铝及铝合金件弱碱性水基清洗剂中的缓蚀剂,以重量份数计,由如下组分制成:

[0047][0048]

实施例2中铝及铝合金件弱碱性水基清洗剂中的缓蚀剂采用以下工艺方法制得:

[0049]

步骤1,先将73.9份的水加入到反应釜中,然后再常温下往反应釜中加入3.0份的葡萄糖酸纳和1.0份的磷酸锌,不断搅拌,直到原料全部溶解均匀;

[0050]

步骤2,往步骤1中的反应釜里加入7.5份的三聚磷酸钠、0.1份活性氧化铝以及0.5份膨润土(硫酸铝),搅拌40分钟-60分钟,直到其完全溶解;

[0051]

步骤3,往步骤2中的反应釜里加入1.5份,ph值为6.8-7.2的铬酸二环己胺、3.0份的正辛酸单乙醇胺、6.0份的甲氧基聚乙二醇(分子量mpeg1200)和3.5份的聚氧乙烯酯,不断搅拌,使之完全溶解至溶液澄清透明即可。

[0052]

取出一定量的实施例2的铝及铝合金缓蚀剂,按5.0%的重量比例与弱碱性水基清洗剂混合,标记待测液

①

(ph值为9.2)。

[0053]

取与待测液

①

相同重量的弱碱性水基清洗剂,不加入实施例2的铝及铝合金缓蚀剂,并标记待测液

②

,作为空白对照实验。

[0054]

同实施例1缓蚀效果测量方法一样;待测液

②

中ly12(bcz)硬铝重量变化较大,为2.85mg,大于2.0mg;待测液

①

ly12(bcz)硬铝重量变化小于2.0mg;涂层附着力1级以上。

[0055]

实施例3

[0056]

一种应用于铝及铝合金件弱碱性水基清洗剂中的缓蚀剂,以重量份数计,由如下组分制成:

[0057][0058]

实施例3中铝及铝合金件弱碱性水基清洗剂中的缓蚀剂采用以下工艺方法制得:

[0059]

步骤1,先将71.4份的水加入到反应釜中,然后再常温下往反应釜中加入4.0份的葡萄糖酸纳和2.0份的磷酸锌,不断搅拌,直到原料全部溶解均匀;

[0060]

步骤2,往步骤1中的反应釜里加入8.0份的三聚磷酸钠、0.1份活性氧化铝以及0.5份膨润土(硫酸铝),搅拌40分钟-60分钟,直到其完全溶解;

[0061]

步骤3,往步骤2中的反应釜里加入2.0份,ph值为6.8-7.2的铬酸二环己胺、1.0份的正辛酸单乙醇胺、7.0份的甲氧基聚乙二醇(分子量mpeg1200)和4.0份的聚氧乙烯酯,不断搅拌,使之完全溶解至溶液澄清透明即可。

[0062]

取出一定量的实施例3的铝及铝合金缓蚀剂,按5.0%的重量比例与弱碱性水基清洗剂混合,标记待测液

①

(ph值为9.2)。

[0063]

取与待测液

①

相同重量的弱碱性水基清洗剂,不加入实施例3的铝及铝合金缓蚀剂,并标记待测液

②

,作为空白对照实验。

[0064]

同实施例1-2的缓蚀效果测量方法一样;待测液

②

中ly12(bcz)硬铝重量变化较大,为2.85mg,大于2.0mg;待测液

①

ly12(bcz)硬铝重量变化小于2.0mg;涂层附着力0级以上。

[0065]

本发明铝及铝合金缓蚀剂的制备方法,配方简单,安全环保,产品不含镍锰重金属元素,亦不含亚硝酸盐等危害健康的物质;长期存放也不会结块、沉淀析出或者絮状物漂

浮,有着较好的稳定性,且在常温和加温的条件下,均可使用;清洗完成的工件也不会有发霉、变色等缺陷,清洗能力较强;在碱性水基清洗剂中对铝及铝合金工件有很好缓蚀作用。

[0066]

对比例1

[0067]

对比例1将活性氧化铝用量变为0.6份,不含膨润土(硫酸铝),其他同实施例3,具体配方如下:

[0068][0069]

对比例1中铝及铝合金件弱碱性水基清洗剂中的缓蚀剂采用以下工艺方法制得:

[0070]

步骤1,先将71.4份的水加入到反应釜中,然后再常温下往反应釜中加入4.0份的葡萄糖酸纳和2.0份的磷酸锌,不断搅拌,直到原料全部溶解均匀;

[0071]

步骤2,往步骤1中的反应釜里加入8.0份的三聚磷酸钠、0.6份活性氧化铝,搅拌40分钟-60分钟,直到其完全溶解;

[0072]

步骤3,往步骤2中的反应釜里加入2.0份,ph值为6.8-7.2的铬酸二环己胺、1.0份的正辛酸单乙醇胺、7.0份的甲氧基聚乙二醇(分子量mpeg1200)和4.0份的聚氧乙烯酯,不断搅拌,使之完全溶解至溶液澄清透明即可。

[0073]

取出一定量的对比例1的铝及铝合金缓蚀剂,按5.0%的重量比例与弱碱性水基清洗剂混合,标记待测液

①

(ph值为9.2)。

[0074]

取与待测液

①

相同重量的弱碱性水基清洗剂,不加入对比例1的铝及铝合金缓蚀剂,并标记待测液

②

,作为空白对照实验。

[0075]

同实施例1-3的缓蚀效果测量方法一样;待测液

②

中ly12(bcz)硬铝重量变化较大,为2.85mg,大于2.0mg;待测液

①

ly12(bcz)硬铝重量为2.6mg;涂装附着力小于0级,涂层附着力一级以上。

[0076]

对比例2

[0077]

对比例2将膨润土(硫酸铝)用量变为0.6份,不含活性氧化铝,其他同实施例3,具体配方如下:

[0078][0079]

对比例2中铝及铝合金件弱碱性水基清洗剂中的缓蚀剂采用以下工艺方法制得:

[0080]

步骤1,先将71.4份的水加入到反应釜中,然后再常温下往反应釜中加入4.0份的葡萄糖酸纳和2.0份的磷酸锌,不断搅拌,直到原料全部溶解均匀;

[0081]

步骤2,往步骤1中的反应釜里加入8.0份的三聚磷酸钠、0.6份膨润土(硫酸铝),搅拌40分钟-60分钟,直到其完全溶解;

[0082]

步骤3,往步骤2中的反应釜里加入2.0份,ph值为6.8-7.2的铬酸二环己胺、1.0份的正辛酸单乙醇胺、7.0份的甲氧基聚乙二醇(分子量mpeg1200)和4.0份的聚氧乙烯酯,不断搅拌,使之完全溶解至溶液澄清透明即可。

[0083]

取出一定量的对比例1的铝及铝合金缓蚀剂,按5.0%的重量比例与弱碱性水基清洗剂混合,标记待测液

①

(ph值为9.2)。

[0084]

取与待测液

①

相同重量的弱碱性水基清洗剂,不加入对比2的铝及铝合金缓蚀剂,并标记待测液

②

,作为空白对照实验。

[0085]

同实施例1-3的缓蚀效果测量方法一样;待测液

②

中ly12(bcz)硬铝重量变化较大,为2.85mg,大于2.0mg;待测液

①

ly12(bcz)硬铝重量为2.5mg;涂装附着力小于0级,涂层附着力一级以上。

[0086]

从对比例1-2可以看出,在本技术的配方体系内,膨润土(硫酸铝)和活性氧化铝在缓蚀性能方面具有协同作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1