一种强化微生物在硫化物表面吸附和氧化的方法

1.本发明属于生物冶金技术领域,具体涉及一种强化微生物在硫化物表面吸附和氧化的方法。

背景技术:

2.中国是目前世界上最大的黄金生产与消费国,并保持着逐年增长的态势。随着易处理金矿资源的不断枯竭和矿山环境治理压力的不断加剧,探索和研发高效的、清洁的处理技术用于开发和利用难处理金矿资源已然成为黄金生产行业的首要任务。生物氧化技术具有生产成本低、工艺操作简单、环境友好的优点,但氧化过程中也存在着微生物的活性低、氧化周期长的问题。众所周知,吸附微生物在氧化过程中起着非常重要的作用,其能够通过胞外聚合物质(eps)层选择性地吸附在矿物表面并通过络合fe

3+

离子在矿物界面上产生较高氧化还原电位,从而加速矿物氧化。为进一步改善微生物在矿物界面的吸附行为,提高金精矿的生物氧化效率,本发明提出了一种强化微生物在硫化物表面吸附和氧化的方法。该方法能够显著地强化微生物在矿物表面的吸附行为,对提高难处理金精矿的生物氧化速率具有重要意义。此外,该方法还对生物氧化废液中存在的大量的三价铁资源进行了二次利用,实现了生产废液的资源化利用。

技术实现要素:

3.本发明的目的在于提供一种在生物氧化过程中强化微生物在矿物界面吸附和氧化的方法,以提高金精矿的生物氧化效率。该方法能够有效地解决传统生物氧化工艺中微生物吸附能力差、生物氧化效率低的问题,并对生物氧化废液中存在的大量的三价铁资源进行二次利用。

4.本发明的具体步骤包括:

5.(1)浮选硫化金精矿酸浸预处理;

6.利用ph为1.4-1.5的稀硫酸对搅拌反应器中的浮选硫化金精矿进行酸浸处理,酸浸时间为5-7小时,酸浸过程中的搅拌速度为300r/min-400r/min,矿浆体积浓度设定为5%-10%;

7.(2)高温氧化酸浸金精矿;

8.酸浸结束后硫化金精矿在恒温氧化槽中利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为75℃-85℃和400r/min-450r/min,矿浆的体积浓度为5%-20%,反应3-5小时后对矿浆进行固液分离,得到高温化学氧化渣;

9.(3)微生物氧化化学氧化渣;

10.高温化学氧化渣进入生物氧化槽中,加入初始微生物接种浓度为10%-100%的不含硫酸亚铁的9k培养基至矿浆的体积浓度为5%-15%,温度为40℃-43℃,搅拌速度为300r/min-350r/min氧化周期为6-10天,氧化结束后对矿浆进行固液分离,产生的生物氧化废液返回步骤(2)的化学氧化作业。

11.上述一种强化微生物在硫化物表面吸附和氧化的方法,其中:

12.所述步骤(1)中,所述金精矿中的硫化物以黄铁矿和砷黄铁矿为主,as、fe、s元素的含量分别为10.4%-22.7%、37.8%-42.7%、36.9%-45.6%;脉石矿物以石英和方解石为主,占比1.1%-2.6%,初始金精矿颗粒的平均粒度d(0.5)为42.09μm-46.05μm,比表面积为0.18m2/g-0.20m2/g。

13.所述步骤(2)中,金精矿的高温化学氧化是在后续生物氧化产生的废液中进行,其初始生物氧化废液是由金精矿被生物氧化12天所获得的,初始溶液中三价铁离子的浓度为15.6g/l-18.7g/l,电位670mv-720mv,ph为0.90-1.20。氧化结束后,氧化渣颗粒的平均粒度d(0.5)降低至33.67μm-37.43μm,比表面积增加至0.32m2/g-0.39m2/g,as、fe和s元素的氧化率分别为6.6%-10.1%、7.2%-12.6%和4.2%-9.2%。

14.所述步骤(3)中,浸矿微生物的群落是由leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌构成。生物氧化周期为6-10天,微生物在矿物表面的最高吸附量达到10.2

×

107cells/g-8.9

×

107cells/g。氧化结束后,as、fe和s元素的生物氧化率达到96.1%-98.6%、59.6%-70.3%和52.7%-65.8%。所述的9k培养基由硫酸铵((nh4)2so4)3g/l、结晶硫酸镁(mgso4·

7h2o)0.5g/l、磷酸氢二钾(k2hpo4)0.5g/l、硝酸钙(ca(no3)2)0.01g/l,硫酸亚铁(feso4)44.2g/l配置而成。将步骤(3)中产生的生物氧化废液返回步骤(2)的化学氧化作业,其目的是降低金精矿颗粒的比表面积,强化生物氧化过程中微生物在矿物表面吸附,促进金精矿的生物氧化效率。

15.两段氧化工艺结束后,金精矿中as、fe和s元素总的氧化率分别为96.8%-98.7%、62.6%-74.0%、和54.7%-68.9%。计算公式:ei=e

1i

+(1-e

1i

)

×e2i

;ei,各元素的总氧化率;e

1i

,元素的化学氧化率;e

2i

,元素的生物氧化率。

16.本发明的有益效果:

17.本发明利用生物氧化废液对浮选金精矿进行预高温氧化,其优点在于能够降低精矿颗粒的粒度和增加其比表面积,为后续生物氧化过程中微生物在矿物表面的吸附创造了有利条件,从而有效的促进了金精矿的生物氧化效率。该方法操作简单,效果明显,为强化金精矿的生物氧化效率提供了途径。此外,该方法采用生物氧化作业产生废液作为化学氧化作业的氧化体系,实现了生物废液中的三价铁资源的二次利用,并进一步降低了高温化学氧化作业的操作成本。

附图说明

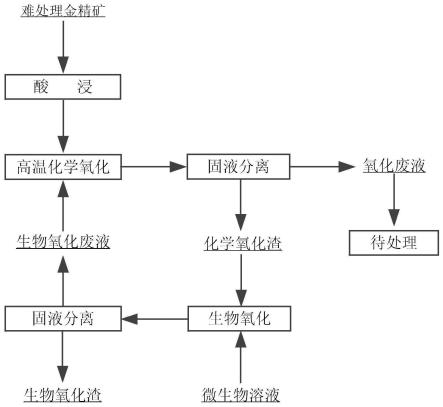

18.图1是本发明一种强化微生物在硫化物表面吸附和氧化的方法的工艺流程示意图。

具体实施方式

19.本发明实例中使用的硫化金精矿来自某金属矿山提供的浮选精矿。

20.本发明实例中使用的恒温氧化槽和生物氧化槽来自某生物氧化厂(直径8m

×

高12m),并配有加热、控温、搅拌设备;搅拌反应槽型号为bj-3000。

21.本发明实施例中的固液分离采用gx-15型浓密机。

22.本发明使用的微生物是来自某生物冶金实验室。

23.本发明实施例中强化微生物在硫化物表面吸附和氧化的方法的工艺流程如图1所示。

24.实施例1

25.一种强化微生物在硫化物表面吸附和氧化的方法,具体操作步骤如下:

26.(1)浮选硫化金精矿酸浸预处理。金精矿在搅拌反应槽中(型号bj-3000)利用ph为1.4的稀硫酸酸浸5小时,酸浸过程中的搅拌速度300r/min,矿浆体积浓度设定为10%。使用的金精矿中as、fe、s元素的含量分别为10.4%、42.7%、45.6%,脉石矿物含量为2.6%,矿物颗粒的平均粒度d(0.5)为46.05μm,比表面积为0.18m2/g。

27.(2)高温氧化酸浸金精矿。酸浸后金精矿在恒温氧化槽中(直径8m

×

高12m)利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为75℃和400r/min,矿浆的体积浓度为20%。初始氧化体系中三价铁离子的浓度为15.6g/l,电位为670mv,ph为1.20。反应3小时后,氧化渣颗粒的平均粒度d(0.5)降低至37.43μm,比表面积增加至0.32m2/g,as、fe和s元素的氧化率为分别为6.6%、7.2%和4.2%。随后,矿浆利用浓密机(gx-15)进行固液分离,得到的化学氧化渣进入生物氧化作业。

28.(3)微生物氧化化学氧化渣。高温化学氧化渣进入生物氧化槽中(直径8m

×

高12m),加入初始微生物(leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌)溶液(接种浓度为100%)至矿浆的体积浓度为5%,温度和搅拌速度分别设置为40℃和350r/min。氧化周期为6天,检测微生物在矿物表面的最大吸附量为8.9

×

107cells/g,as、fe和s元素的生物氧化率分别为96.1%、59.6%和52.7%。利用浓密机(gx-15)对矿浆进行固液分离,生物氧化废液返回化学氧化作业。最终,计算精矿中as、fe和s元素总的氧化率分别为96.4%、62.5%%和54.7%。

29.实施例2

30.一种强化微生物在硫化物表面吸附和氧化的方法,具体操作步骤如下:

31.(1)浮选硫化金精矿酸浸预处理。金精矿在搅拌反应器中利用ph为1.5的稀硫酸酸浸5小时,酸浸过程中的搅拌速度350r/min,矿浆体积浓度设定为8%。酸浸后的金精矿进入高温氧化作业。使用金精矿中as、fe、s元素的含量分别为16.55%、40.3%、41.3%,脉石矿物含量为1.9%,矿物颗粒的平均粒度d(0.5)为44.12μm,比表面积为0.19m2/g。

32.(2)高温氧化酸浸金精矿。酸浸后的金精矿在恒温氧化槽中利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为80℃和420r/min,矿浆的体积浓度为10%。初始氧化体系中三价铁离子的浓度为17.2g/l,电位为690mv,ph为1.05。反应4小时后,氧化渣颗粒的平均粒度d(0.5)降低至35.23μm,比表面积增加至0.36m2/g,as、fe和s元素的氧化率为分别为8.4%、9.9%和6.7%。随后,利用浓密机对矿浆进行固液分离,得到的高温化学氧化渣进入生物氧化作业。

33.(3)微生物氧化化学氧化渣。高温化学氧化渣进入生物氧化槽中,加入初始微生物(leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌)接种浓度为50%的无硫酸亚铁的9k培养基至矿浆的体积浓度为15%,温度和搅拌速度分别设置为42℃和320r/min。氧化周期为8天,检测微生物在矿物表面的最大吸附量为9.3

×

107cells/g,as、fe和s元素的生物氧化率分别为98.6%、70.3%和65.8%。利用浓密机对矿浆进行固液分离,生物氧化废液返回化学氧化作业。最终,计算精矿中as、fe和s元素总的氧化率分别为

98.7%、73.2%%和68.1%。

34.实施例3

35.一种强化微生物在硫化物表面吸附和氧化的方法,具体操作步骤如下:

36.(1)浮选硫化金精矿酸浸预处理。金精矿在搅拌反应器中利用ph为1.5的稀硫酸酸浸7小时,酸浸过程中的搅拌速度300r/min,矿浆体积浓度设定为5%。酸浸后的金精矿进入高温氧化作业。使用金精矿中as、fe、s元素的含量分别为22.7%、37.8%、36.9%,脉石矿物含量为1.1%,矿物颗粒的平均粒度d(0.5)为42.09μm,比表面积为0.20m2/g。

37.(2)高温氧化酸浸金精矿。酸浸后金精矿在恒温氧化槽中利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为85℃和450r/min,矿浆的体积浓度为5%。初始氧化体系中三价铁离子的浓度为18.7g/l,电位为720mv,ph为0.9。反应5小时后,氧化渣颗粒的平均粒度d(0.5)降低至33.67μm,比表面积增加至0.39m2/g,as、fe和s元素的氧化率为分别为10.1%、12.6%和9.2%。随后,随后,利用浓密机对矿浆进行固液分离,得到的高温化学氧化渣进入生物氧化作业。

38.(3)微生物氧化化学氧化渣。高温化学氧化渣进入生物氧化槽中,加入初始微生物(leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌)接种浓度为50%的无硫酸亚铁的9k培养基至矿浆的体积浓度为10%,温度和搅拌速度分别设置为45℃和300r/min。氧化周期为10天,检测微生物在矿物表面的最大吸附量为10.2

×

107cells/g,as、fe和s元素的生物氧化率分别为98.6%、70.3%和65.8%。利用浓密机对矿浆进行固液分离,生物氧化废液返回化学氧化作业。最终,计算精矿中as、fe和s元素总的氧化率分别为98.7%、74.0%%和68.9%。

39.实施例4

40.一种强化微生物在硫化物表面吸附和氧化的方法,具体操作步骤如下:

41.(1)浮选硫化金精矿酸浸预处理。金精矿在搅拌反应器中利用ph为1.5的稀硫酸酸浸5.5小时,酸浸过程中的搅拌速度320r/min,矿浆体积浓度设定为6%。酸浸后的金精矿进入高温氧化作业。使用金精矿中as、fe、s元素的含量分别为11.4%、41.7%、44.5%,脉石矿物含量为2.4%,矿物颗粒的平均粒度d(0.5)为45.72μm,比表面积为0.20m2/g。

42.(2)生物氧化废液高温氧化酸浸金精矿。酸浸后金精矿在恒温氧化槽中(直径8m

×

高12m)利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为70℃和450r/min,矿浆的体积浓度为12%。初始氧化体系中三价铁离子的浓度为16.6g/l,电位为680mv,ph为1.14。反应3.5小时后,氧化渣颗粒的平均粒度d(0.5)降低至34.43μm,比表面积增加至0.38m2/g,as、fe和s元素的氧化率为分别为9.7%、11.9%和8.8%。随后,矿浆利用浓密机(gx-15)进行固液分离,得到的产生化学氧化渣进入生物氧化作业。

43.(3)微生物氧化化学氧化渣。高温化学氧化渣进入生物氧化槽中(直径8m

×

高12m),加入初始微生物(leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌)溶液(接种浓度为20%)至矿浆的体积浓度为7%,温度和搅拌速度分别设置为41℃和310r/min。氧化周期为8天,检测微生物在矿物表面的最大吸附量为9.9

×

107cells/g,as、fe和s元素的生物氧化率分别为98.2%、69.3%和64.7%。利用浓密机(gx-15)对矿浆进行固液分离,生物氧化废液返回化学氧化作业。最终,计算精矿中as、fe和s元素总的氧化率分别为98.4%、72.9%%和67.8%。

44.实施例5

45.一种强化微生物在硫化物表面吸附和氧化的方法,具体操作步骤如下:

46.(1)浮选硫化金精矿酸浸预处理。金精矿在搅拌反应器中利用ph为1.4的稀硫酸酸浸6小时,酸浸过程中的搅拌速度330r/min,矿浆体积浓度设定为8%。酸浸后的金精矿进入高温氧化作业。使用金精矿中as、fe、s元素的含量分别为12.4%、41.2%、44.1%,脉石矿物含量为2.5%,矿物颗粒的平均粒度d(0.5)为45.42μm,比表面积为0.19m2/g。

47.(2)生物氧化废液高温氧化酸浸金精矿。酸浸后金精矿在恒温氧化槽中(直径8m

×

高12m)利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为73℃和460r/min,矿浆的体积浓度为14%。初始氧化体系中三价铁离子的浓度为17.6g/l,电位为690mv,ph为1.04。反应4小时后,氧化渣颗粒的平均粒度d(0.5)降低至35.43μm,比表面积增加至0.37m2/g,as、fe和s元素的氧化率为分别为8.2%、9.2%和8.4%。随后,矿浆利用浓密机(gx-15)进行固液分离,得到的产生化学氧化渣进入生物氧化作业。

48.(3)微生物氧化化学氧化渣。高温化学氧化渣进入生物氧化槽中(直径8m

×

高12m),加入初始微生物(leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌)溶液(接种浓度为30%)至矿浆的体积浓度为7%,温度和搅拌速度分别设置为41℃和310r/min。氧化周期为7.5天,检测微生物在矿物表面的最大吸附量为9.7

×

107cells/g,as、fe和s元素的生物氧化率分别为97.9%、67.6%和62.7%。利用浓密机(gx-15)对矿浆进行固液分离,生物氧化废液返回化学氧化作业。最终,计算精矿中as、fe和s元素总的氧化率分别为98.1%、70.6%%和65.8%。

49.实施例6

50.一种强化微生物在硫化物表面吸附和氧化的方法,具体操作步骤如下:

51.(1)浮选硫化金精矿酸浸预处理。金精矿在搅拌反应器中利用ph为1.5的稀硫酸酸浸6小时,酸浸过程中的搅拌速度340r/min,矿浆体积浓度设定为7%。酸浸后的金精矿进入高温氧化作业。使用金精矿中as、fe、s元素的含量分别为14.4%、40.2%、41.0%,脉石矿物含量为2.5%,矿物颗粒的平均粒度d(0.5)为44.42μm,比表面积为0.20m2/g。

52.(2)生物氧化废液高温氧化酸浸金精矿。酸浸后金精矿在恒温氧化槽中(直径8m

×

高12m)利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为76℃和450r/min,矿浆的体积浓度为16%。初始氧化体系中三价铁离子的浓度为18.6g/l,电位为719mv,ph为0.92。反应3.5小时后,氧化渣颗粒的平均粒度d(0.5)降低至36.23μm,比表面积增加至0.36m2/g,as、fe和s元素的氧化率为分别为7.9%、8.9%和7.9%。随后,矿浆利用浓密机(gx-15)进行固液分离,得到的产生化学氧化渣进入生物氧化作业。

53.(3)微生物氧化化学氧化渣。高温化学氧化渣进入生物氧化槽中(直径8m

×

高12m),加入初始微生物(leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌)溶液(接种浓度为40%)至矿浆的体积浓度为11%,温度和搅拌速度分别设置为42℃和340r/min。氧化周期为7天,检测微生物在矿物表面的最大吸附量为9.5

×

107cells/g,as、fe和s元素的生物氧化率分别为97.4%、64.6%和58.7%。利用浓密机(gx-15)对矿浆进行固液分离,生物氧化废液返回化学氧化作业。最终,计算精矿中as、fe和s元素总的氧化率分别为97.6%、67.8%%和62.0%。

54.实施例7

55.一种强化微生物在硫化物表面吸附和氧化的方法,具体操作步骤如下:

56.(1)浮选硫化金精矿酸浸预处理。金精矿在搅拌反应器中利用ph为1.4的稀硫酸酸浸6.5小时,酸浸过程中的搅拌速度370r/min,矿浆体积浓度设定为6%。酸浸后的金精矿进入高温氧化作业。使用金精矿中as、fe、s元素的含量分别为17.5%、39.3%、40.9%,脉石矿物含量为2.3%,矿物颗粒的平均粒度d(0.5)为43.42μm,比表面积为0.19m2/g。

57.(2)生物氧化废液高温氧化酸浸金精矿。酸浸后金精矿在恒温氧化槽中(直径8m

×

高12m)利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为80℃和460r/min,矿浆的体积浓度为17%。初始氧化体系中三价铁离子的浓度为16.6g/l,电位为680mv,ph为1.01。反应5小时后,氧化渣颗粒的平均粒度d(0.5)降低至35.23μm,比表面积增加至0.34m2/g,as、fe和s元素的氧化率为分别为7.5%、8.6%和5.9%。随后,矿浆利用浓密机(gx-15)进行固液分离,得到的产生化学氧化渣进入生物氧化作业。

58.(3)微生物氧化化学氧化渣。高温化学氧化渣进入生物氧化槽中(直径8m

×

高12m),加入初始微生物(leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌)溶液(接种浓度为70%)至矿浆的体积浓度为13%,温度和搅拌速度分别设置为41℃和370r/min。氧化周期为10天,检测微生物在矿物表面的最大吸附量为9.0

×

107cells/g,as、fe和s元素的生物氧化率分别为96.4%、62.6%和56.7%。利用浓密机(gx-15)对矿浆进行固液分离,生物氧化废液返回化学氧化作业。最终,计算精矿中as、fe和s元素总的氧化率分别为96.7%、65.8%%和59.3%。

59.实施例8

60.一种强化微生物在硫化物表面吸附和氧化的方法,具体操作步骤如下:

61.(1)浮选硫化金精矿酸浸预处理。金精矿在搅拌反应器中利用ph为1.5的稀硫酸酸浸5.5小时,酸浸过程中的搅拌速度380r/min,矿浆体积浓度设定为9%。酸浸后的金精矿进入高温氧化作业。使用金精矿中as、fe、s元素的含量分别为19.5%、36.3%、39.9%,脉石矿物含量为2.3%,矿物颗粒的平均粒度d(0.5)为43.42μm,比表面积为0.18m2/g。

62.(2)生物氧化废液高温氧化酸浸金精矿。酸浸后金精矿在恒温氧化槽中(直径8m

×

高12m)利用生物氧化废液对其进行高温氧化,设置反应温度和搅拌速度分别为85℃和480r/min,矿浆的体积浓度为17%。初始氧化体系中三价铁离子的浓度为18.4g/l,电位为710mv,ph为0.98。反应4小时后,氧化渣颗粒的平均粒度d(0.5)降低至36.23μm,比表面积增加至0.33m2/g,as、fe和s元素的氧化率为分别为7.7%、11.3%和8.5%。随后,矿浆利用浓密机(gx-15)进行固液分离,得到的产生化学氧化渣进入生物氧化作业。

63.(3)微生物氧化化学氧化渣。高温化学氧化渣进入生物氧化槽中(直径8m

×

高12m),加入初始微生物(leptospirillum、sulfobacillus、acidithiobacillus以及ferroplasma菌)溶液(接种浓度为80%)至矿浆的体积浓度为13%,温度和搅拌速度分别设置为41℃和370r/min。氧化周期为10天,检测微生物在矿物表面的最大吸附量为8.9

×

107cells/g,as、fe和s元素的生物氧化率分别为96.5%、59.7%和55.7%。利用浓密机(gx-15)对矿浆进行固液分离,生物氧化废液返回化学氧化作业。最终,计算精矿中as、fe和s元素总的氧化率分别为96.8%、64.3%%和59.5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1