一种打磨除锈装置的制作方法

1.本技术涉及打磨除锈的技术领域,尤其是涉及一种打磨除锈装置。

背景技术:

2.钢结构是由钢制材料组成的结构,分为钢板和钢管两大类,结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,并采用硅烷化、纯锰磷化、水洗烘干、镀锌等除锈防锈工艺,各构件或部件之间通常采用焊缝、螺栓或铆钉连接,因其自重较轻,且施工简单,广泛应用于大型厂房、场馆、超高层等领域,其钢板和钢管是现有建筑中常用的两种材料。

3.现有钢管材料在使用过程中,大多数的钢管均是裸露在大气环境中使用的,由于大气环境中的水分、氧化物和污染物会使得钢管表面容易生锈,进而降低钢管的结构强度和承载能力,因此会将生锈的钢管打磨干净再涂上防腐蚀涂料,延长钢管使用寿命。

4.而现有打磨方式是通过人工采用手持砂轮机将固定在机台上的钢管打磨处理干净,但是手持砂轮机不能对钢管表面进行大面积的清理工作,导致除锈工作费时费力,同时,机台的高度有限,工人手持砂轮机打磨钢管的底部时需要蹲下或弯腰,打磨颇为不便,且工人无法直视钢管的底部,导致钢管的打磨效果不佳,因此需要改进。

技术实现要素:

5.为了提高钢管的打磨效果和打磨效率,本技术提供一种打磨除锈装置。

6.本技术提供的一种打磨除锈装置,采用如下的技术方案:一种打磨除锈装置,包括支架、顶料机构、夹持机构和打磨机构,顶料机构包括安装在支架上的第一液压缸,第一液压缸的活塞杆沿竖直方向延伸并连接有托板,托板的上表面设有供钢管放置的弧形腔,弧形腔贯穿于托板的两端;夹持机构包括两个安装在支架上并分设于托板两端处的第二液压缸,第二液压缸的活塞杆沿弧形腔的长度方向延伸并连接有用于抵触钢管端部的夹盘,夹盘上设有用于伸入到钢管内并可展开和收拢的撑管组件;打磨机构包括安装筒、移动架和用于驱动移动架沿弧形腔长度方向运动的驱动组件,安装筒与放置在弧形腔内的钢管呈同轴线设置,夹盘和钢管均可滑动穿设于安装筒的内侧,安装筒上安装有至少一个用于抵触钢管外壁的打磨刀,移动架上设有用于带动安装筒自转的带动组件。

7.可选的,所述撑管组件包括安装在夹盘朝向钢管一侧的固定筒和安装在夹盘另一侧的第三液压缸,固定筒上设有若干绕固定筒轴线呈周向设置的滑柱,滑柱沿固定筒径向滑动穿设于固定筒,滑柱的一端伸入到固定筒内,滑柱的另一端伸出到固定筒外并连接有用于抵紧钢管内壁的抵紧板;第三液压缸的活塞杆沿弧形腔的长度方向延伸并连接有伸入到固定筒内的推盘,推盘的端部设有用于推动滑柱运动远离于固定筒轴线的锥形面。

8.可选的,所述滑柱通过弹簧连接于固定筒,弹簧的两端分别连接于滑柱和固定筒;

当推盘推动滑柱运动使得抵紧板抵紧于钢管的内壁时,弹簧将处于形变状态并产生一个促使滑柱滑动沉入到固定筒内的回复力。

9.可选的,所述安装筒绕自身轴线转动连接于移动架,带动组件包括安装在移动架上的带动电机,带动电机的输出轴和安装筒上均套设有齿轮,两个齿轮相互啮合。

10.可选的,所述驱动组件包括安装在支架上的驱动电机、沿弧形腔长度方向延伸的丝杆和限位杆,驱动电机的输出轴同轴连接于丝杆,丝杆绕自身轴线转动连接于支架并螺纹配合于移动架,限位杆安装在支架上并沿自身轴向滑动穿设于移动架。

11.可选的,还包括上料机构,上料机构包括安装在支架上的储料板,储料板呈倾斜设置并供钢管依次排布放置,第一液压缸可带动托板下降至储料板的低端处并接收从储料板滚落的钢管,储料板的低端处设有用于控制储料板低端开口启闭的启闭组件。

12.可选的,所述启闭组件包括安装在支架上的减速电机,减速电机的输出轴沿弧形腔的长度方向延伸并同轴连接有转轴,转轴绕自身轴线转动连接于支架,转轴上安装有呈倒“u”形设置的启闭板,启闭板的内侧设有仅可容纳一根钢管的容纳腔;钢管可在启闭板的旋转过程中进出容纳腔,启闭板朝向储料板高端的一侧外壁用于阻挡储料板上的钢管,启闭板背离于储料板高端的一侧内壁用于推动储料板低端处的钢管运动至弧形腔内。

13.可选的,还包括下料机构,下料机构包括安装在支架上的集料板,集料板呈倾斜设置并供钢管依次排布放置,集料板的高端和储料板的低端分设于托板的左右两侧,集料板的低端安装有用于阻挡钢管的挡板。

14.综上所述,本技术包括以下有益技术效果:1.当减速电机带动启闭板的右端向下翻转时,启闭板的下侧开口将朝向弧形腔,此时容纳腔内的钢管向因自身重力向下滚动,启闭板背离于储料板高端的一侧内壁将推动该钢管加速运动至弧形腔内,该钢管在运动至弧形腔内的过程中将推动原本处于弧形腔内的打磨完成的钢管运动下料至集料板上,即同时实现了待打磨钢管的上料和打磨完成的钢管的下料;2.当第二液压缸带动两个夹盘共同夹持于钢管时,固定筒将伸入到钢管的内部,此时第三液压缸将带动推盘向滑柱运动靠近,推盘的锥形面将抵触于所有倾斜面,锥形面与倾斜面的滑动配合将促使滑柱滑动远离于固定筒的轴线,使得多块呈周向设置的抵紧块共同抵紧于钢管的内壁,保证了钢管在打磨过程中不易发生晃动;3.在钢管的打磨过程中,驱动电机将带动丝杆旋转,丝杆将带动移动架沿限位杆轴向运动,移动架在运动过程中将带动安装筒沿弧形腔长度方向运动;同时,带动电机将通过两个齿轮带动安装筒旋转,使得安装筒内的打磨刀对钢管外壁进行旋转打磨,故打磨刀将边直线运动边旋转,从而实现了对钢管外壁的快速打磨除锈。

附图说明

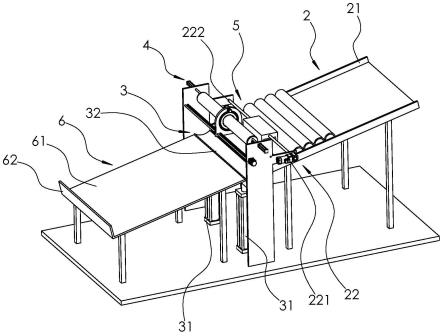

15.图1是本技术实施例中整体结构示意图;图2是本技术实施例中整体的剖视结构示意图;图3是本技术实施例中顶料机构、夹持机构和打磨机构的结构示意图;图4是本技术实施例中顶料机构、夹持机构和打磨机构的剖视结构示意图;图5是图4中a处的局部放大示意图;

图6是本技术实施例中夹盘和撑管组件的结构示意图;图7是本技术实施例中打磨机构的结构示意图。

16.附图标记:1、支架;2、上料机构;21、储料板;22、启闭组件;221、减速电机;222、转轴;223、启闭板;224、容纳腔;3、顶料机构;31、第一液压缸;32、托板;33、弧形腔;4、夹持机构;41、第二液压缸;42、夹盘;43、撑管组件;431、固定筒;432、滑柱;433、倾斜面;434、弹簧;435、抵紧板;436、第三液压缸;437、推盘;438、锥形面;5、打磨机构;51、安装筒;511、打磨刀;512、轴承;52、移动架;53、驱动组件;531、驱动电机;532、丝杆;533、限位杆;54、带动组件;541、带动电机;542、齿轮;6、下料机构;61、集料板;62、挡板。

具体实施方式

17.以下结合附图1-7对本技术作进一步详细说明。

18.本技术实施例公开一种打磨除锈装置。如图1所示,一种打磨除锈装置,包括支架1、上料机构2、顶料机构3、夹持机构4、打磨机构5和下料机构6,上料机构2可将钢管上料至顶料机构3上,顶料机构3能够带动钢管运动至夹持机构4和打磨机构5处,夹持机构4能够将顶料机构3上的钢管夹持,打磨机构5能够对被夹持的钢管进行打磨,打磨完成的钢管将下料至下料机构6上。

19.如图1和图2所示,上料机构2包括安装在支架1上的储料板21,储料板21呈倾斜设置并供钢管依次排布放置,储料板21的横截面呈“u”形设置,钢管的两端分别抵触于储料板21相对的两个内侧壁,使得钢管在上料过程中不易发生晃动。

20.顶料机构3包括安装在支架1上的第一液压缸31,第一液压缸31的活塞杆沿竖直方向延伸并连接有托板32,托板32的上表面设有供钢管放置的弧形腔33。第一液压缸31可带动托板32下降至储料板21的低端处,储料板21上的钢管能够滚动至弧形腔33内,弧形腔33内的钢管的最低点将贴合于弧形腔33的最低点,使得钢管在弧形腔33内保持稳定。

21.储料板21的低端处设有用于控制储料板21低端开口启闭的启闭组件22,启闭组件22包括安装在支架1上的减速电机221,减速电机221的输出轴沿弧形腔33的长度方向延伸并同轴连接有转轴222,转轴222绕自身轴线转动连接于支架1,转轴222上安装有呈倒“u”形设置的启闭板223,启闭板223的内侧设有仅可容纳一根钢管的容纳腔224。

22.当减速电机221带动启闭板223的左端向下翻转时,启闭板223的下侧开口将朝向储料板21的高端,此时储料板21上的钢管将通过启闭板223的下端开口进入到容纳腔224内,使得一根钢管被上料至容纳腔224内,启闭板223朝向储料板21高端的一侧外壁将阻挡储料板21上的其余钢管。

23.当减速电机221带动启闭板223的右端向下翻转时,启闭板223的下侧开口将朝向弧形腔33,此时容纳腔224内的钢管向因自身重力向下滚动,启闭板223背离于储料板21高端的一侧内壁将推动该钢管加速运动至弧形腔33内,该钢管在运动至弧形腔33内的过程中将推动原本处于弧形腔33内的打磨完成的钢管运动下料至下料机构6上,即同时实现了待打磨钢管的上料和打磨完成的钢管的下料。

24.如图3所示,夹持机构4包括两个安装在支架1上并分设于托板32两端处的第二液压缸41,第二液压缸41的活塞杆沿弧形腔33的长度方向延伸并连接有夹盘42。当钢管上料至弧形腔33内时,第一液压缸31将带动托板32上升,使得弧形腔33内的钢管运动至两个夹

盘42之间,第二液压缸41将带动夹盘42沿弧形腔33长度方向运动,使得两个夹盘42共同夹持于弧形腔33内的钢管。

25.值得说明的是,夹盘42的直径小于钢管的直径,弧形腔33贯穿于托板32的两端,使得夹盘42不易与托板32发生运动干涉。

26.如图4至图6所示,夹盘42上设有用于伸入到钢管内并可展开和收拢的撑管组件43,撑管组件43包括安装在夹盘42朝向钢管一侧的固定筒431和安装在夹盘42另一侧的第三液压缸436,固定筒431沿弧形腔33的长度方向延伸,固定筒431上设有若干绕固定筒431轴线呈周向设置的滑柱432,滑柱432沿固定筒431径向滑动穿设于固定筒431,实现了对滑柱432运动方向的限位。

27.滑柱432的一端伸入到固定筒431内并设有倾斜面433,滑柱432的另一端伸出到固定筒431外并连接有呈弧形设置的抵紧板435;第三液压缸436的活塞杆沿弧形腔33的长度方向延伸并连接有伸入到固定筒431内的推盘437,推盘437朝向滑柱432的一端设有用于贴合倾斜面433的锥形面438。

28.当两个夹盘42共同夹持于钢管时,固定筒431将伸入到钢管的内部,此时第三液压缸436将带动推盘437向滑柱432运动靠近,推盘437的锥形面438将抵触于所有倾斜面433,锥形面438与倾斜面433的滑动配合将促使滑柱432滑动远离于固定筒431的轴线,使得多块呈周向设置的抵紧块共同抵紧于钢管的内壁,保证了钢管在打磨过程中不易发生晃动。

29.滑柱432上缠绕有弹簧434,弹簧434的两端分别连接于滑柱432和固定筒431。当推盘437推动滑柱432运动使得抵紧板435抵紧于钢管的内壁时,弹簧434将处于形变状态并产生一个促使滑柱432滑动沉入到固定筒431内的回复力。

30.当钢管打磨完成后,第一液压缸31将带动托板32上升,使得打磨完成的钢管底部抵触于弧形腔33的底部腔壁,此时第三液压缸436将带动推盘437运动复位,使得锥形面438脱离于倾斜面433,此时弹簧434将逐渐回复至自然状态并促使抵紧板435运动远离于钢管的内壁,以便第二液压缸41带动夹盘42和撑管组件43运动脱离于钢管,使得打磨完成的钢管因自身重力稳定搁置在弧形腔33内。

31.如图3、图4和图7所示,打磨机构5包括安装筒51、移动架52和用于驱动移动架52沿弧形腔33长度方向运动的驱动组件53,安装筒51与放置在弧形腔33内的钢管呈同轴线设置,夹盘42和钢管均可滑动穿设于安装筒51的内侧,使得钢管和夹盘42不易与安装筒51发生运动干涉。

32.安装筒51上安装有至少一个用于抵触钢管外壁的打磨刀511,在本实施例中,打磨刀511的数量设置有多个;安装筒51通过轴承512绕自身轴线转动连接于移动架52,保证了安装筒51在自转过程中的稳定性。

33.移动架52上设有用于带动安装筒51自转的带动组件54,带动组件54包括安装在移动架52上的带动电机541,带动电机541的输出轴和安装筒51上均套设有齿轮542,两个齿轮542相互啮合。

34.驱动组件53包括安装在支架1上的驱动电机531、沿弧形腔33长度方向延伸的丝杆532和两根限位杆533,驱动电机531的输出轴同轴连接于丝杆532,丝杆532绕自身轴线转动连接于支架1并螺纹配合于移动架52,限位杆533安装在支架1上并沿自身轴向滑动穿设于移动架52。

35.在钢管被夹持之前和打磨之后,安装筒51将处于两个夹盘42相互背离的一侧,使得安装筒51不易干涉钢管在两个夹盘42之间的运动;在钢管的打磨过程中,驱动电机531将带动丝杆532旋转,丝杆532将带动移动架52沿限位杆533轴向运动,移动架52在运动过程中将带动安装筒51沿弧形腔33长度方向运动;同时,带动电机541将通过两个齿轮542带动安装筒51旋转,使得安装筒51内的打磨刀511对钢管外壁进行旋转打磨,故打磨刀511将边直线运动边旋转,从而实现了对钢管外壁的快速打磨除锈。

36.如图1和图2所示,下料机构6包括安装在支架1上的集料板61,集料板61呈倾斜设置,集料板61的高端和储料板21的低端分设于托板32的左右两侧,故被待打磨的钢管推动脱离于弧形腔33的钢管将运动至集料板61上并向集料板61的低端滚动。

37.集料板61的低端安装有用于阻挡钢管的挡板62,挡板62的设置,使得打磨完成的钢管能够排布放置在集料板61的上表面,实现了对钢管的整齐排列。

38.本技术实施例一种打磨除锈装置的实施原理为:在钢管的加工过程中,待打磨的钢管将依次排布在储料板21上,减速电机221将带动启闭板223的右端向下翻转,启闭板223的下侧开口将朝向弧形腔33,此时容纳腔224内的钢管向因自身重力向下滚动,启闭板223背离于储料板21高端的一侧内壁将推动该钢管加速运动至弧形腔33内,该钢管在运动至弧形腔33内的过程中将推动原本处于弧形腔33内的打磨完成的钢管运动下料至集料板61上。

39.然后第一液压缸31将带动托板32上升,使得弧形腔33内的钢管运动至两个夹盘42之间,第二液压缸41将带动夹盘42沿弧形腔33长度方向运动,使得两个夹盘42共同夹持于弧形腔33内的钢管;此时第三液压缸436将带动推盘437向滑柱432运动靠近,推盘437的锥形面438将抵触于所有倾斜面433,锥形面438与倾斜面433的滑动配合将促使滑柱432滑动远离于固定筒431的轴线,使得多块呈周向设置的抵紧块共同抵紧于钢管的内壁,保证了钢管在打磨过程中不易发生晃动。

40.随后驱动电机531将带动丝杆532旋转,丝杆532将带动移动架52沿限位杆533轴向运动,移动架52在运动过程中将带动安装筒51沿弧形腔33长度方向运动;同时,带动电机541将通过两个齿轮542带动安装筒51旋转,使得安装筒51内的打磨刀511对钢管外壁进行旋转打磨,故打磨刀511将边直线运动边旋转,从而实现了对钢管外壁的快速打磨除锈。

41.之后第一液压缸31将带动托板32上升,使得打磨完成的钢管底部抵触于弧形腔33的底部腔壁,第三液压缸436将带动推盘437运动复位,使得锥形面438脱离于倾斜面433,此时弹簧434将逐渐回复至自然状态并促使抵紧板435运动远离于钢管的内壁,以便第二液压缸41带动夹盘42和撑管组件43运动脱离于钢管,打磨完成的钢管因自身重力将稳定搁置在弧形腔33内。

42.最后第一液压缸31将带动托板32下降复位,下一组上料至弧形腔33内的待打磨钢管将把打磨完成的钢管推动至集料板61上进行下料。

43.综上所述,本技术实现了对钢管的自动上料、自动夹持、自动打磨和自动下料,从而提高了钢管的打磨效率和打磨效果。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1