一种银-二氧化硅球形粉及其制备方法和应用

1.本发明涉及导电银浆用银粉技术领域,具体涉及一种银-二氧化硅球形粉及其制备方法和应用。

背景技术:

2.随着电子信息技术的迅速发展,电子整机对元器件提出了小型化、集成化、模块化、高性能和高可靠等要求。低温共烧陶瓷(low temperature co-fired ceramic,ltcc)具有优异的电子、机械和热学特性,成为了电子元件实现集成化、模块化的首选材料,被广泛应用在基板、封装及微波器件等领域。

3.低温共烧陶瓷在进行烧结的过程中陶瓷材料和金属电极都会发生收缩,而如果陶瓷基片与电极浆料的匹配性不够好,再加上它们的烧结机制不一样,便很容易出现烧结收缩失配的问题。因此,为了减少烧结收缩失配,有必要对电极浆料进行改进,用以提高陶瓷基片与电极浆料的匹配性。

4.导电银浆是常用的电极浆料,在导电银浆中添加二氧化硅粉末可以提高银电极烧结收缩的开始温度,并可以调节最终的烧结收缩率,减少银电极和陶瓷基片的烧结收缩失配,同时还可以降低银迁移。然而,二氧化硅粉末的电阻率高,引入过多的二氧化硅粉末会导致银电极的电导率下降,而且,如果引入的二氧化硅粉末的流动性差,则还可能会导致浆料的粘度升高、流变特性下降,不利于浆料的丝网印刷,难以获得高固含量的导电银浆。

5.球形粉通常具有良好的流动性,容易获得高的粉体振实密度,所以添加球形粉是确保能够获得高固含量的导电银浆的重要措施之一。雾化法是制备球形粉的常用方法。传统雾化法是一种热解雾化法,是利用圆形压电陶瓷片在厚度方向上的高频振动将液态水分子间的分子键打散而产生水雾,且在热解雾化时会产生氮氧化物等有害气体,要通气体作为载体,后面还要回收气体,设备复杂,影响因素多(例如:雾化功率、流速、温度、载气流量等),制备得到的球形粉存在球形度低、表面光洁度低、粒径较大且不可控、粒径分布广等问题,难以完全满足实际应用要求。

技术实现要素:

6.本发明的目的在于提供一种银-二氧化硅球形粉及其制备方法和应用。

7.本发明所采取的技术方案是:

8.一种银-二氧化硅球形粉的制备方法包括以下步骤:

9.1)将硅粉加热分散在氢氧化钠溶液中,再调节分散液的ph值至2~4,得到酸性硅溶胶;

10.2)将硝酸银溶液和酸性硅溶胶混合制成待雾化溶液;

11.3)将微孔金属膜与进行过极化的环形压电陶瓷片粘合,得到雾化片;

12.4)将雾化片安装到超声波雾化器中,并将待雾化溶液加入超声波雾化器的储液箱中,再进行喷射雾化和自然沉降,得到球形凝胶;

13.5)将球形凝胶进行热处理,即得银-二氧化硅球形粉。

14.优选的,步骤1)所述氢氧化钠溶液的质量分数为4%~10%。

15.优选的,步骤1)所述加热分散在70℃~90℃下进行。

16.优选的,步骤1)所述酸性硅溶胶中的二氧化硅的粒径为8nm~20nm、浓度为150g/l~480g/l,na2o的质量分数小于0.1%。

17.优选的,步骤1)所述酸性硅溶胶的粘度小于10mpa

·

s。

18.优选的,步骤2)所述硝酸银的浓度为100g/l~2000g/l。

19.优选的,步骤2)所述硝酸银溶液、酸性硅溶胶的体积比为1:1~20。

20.优选的,步骤3)所述微孔金属膜为中心区域布有若干锥形孔的圆形金属膜,厚度为0.05mm~0.1mm,中心区域具有圆弧形凸起,凸起高度为0.1mm~0.3mm,锥形孔呈阵列状同向排列,锥形孔的大口端的直径为30μm~100μm、小口端的直径为3μm~10μm,锥形孔间的间距为60μm~200μm。锥形孔的小口端的直径决定喷射雾滴的直径。

21.注:本发明中的“锥形孔间的间距”是指锥形孔中心之间的距离。

22.优选的,步骤3)所述微孔金属膜采用激光打孔的方式制成。

23.优选的,步骤3)所述进行过极化的环形压电陶瓷片的厚度为0.4mm~0.8mm。

24.优选的,步骤3)所述微孔金属膜与进行过极化的环形压电陶瓷片通过热固化环氧胶粘合。

25.优选的,步骤4)所述喷射雾化在超声频率为100khz~180khz、雾化片上的峰峰值电压为40v~90v的条件下进行。

26.优选的,步骤4)所述自然沉降的沉降距离为40cm~100cm。

27.优选的,步骤5)所述热处理在500℃~800℃下进行,热处理时间为1h~6h。

28.一种银-二氧化硅球形粉,其由上述制备方法制成。

29.一种导电银浆,其组成包括上述银-二氧化硅球形粉。

30.一种低温共烧陶瓷,其中的电极的组成包括上述银-二氧化硅球形粉。

31.本发明的有益效果是:本发明的银-二氧化硅球形粉的球形度好、表面光洁、导电率可调、粒径大范围可调,且其制备方法简单、设备要求低、生产成本低,完全满足ltcc用导电银浆的应用要求,适合在电子工业领域进行大规模应用。

32.具体来说:

33.1)本发明采用超声微孔喷射雾化法制备银-二氧化硅球形粉,通过环形压电陶瓷片带动粘附在上面的微孔金属膜进行径向振动,利用微孔金属膜上的锥形孔将由硝酸银溶液和硅溶胶制成的待雾化溶液喷射出去,形成的雾滴的粒径分布较窄,雾滴中的硅溶胶在空气中会迅速进行水蒸发而形成凝胶并沉降,进而获得粒径小、球形度好(在空气中悬浮状态固化,球形度更高,而传统热解雾化法在雾化过程中液滴容易形成尾巴,球形度难以控制)的球形凝胶,再进行热处理便可获得表面光洁(雾化过程中雾滴凝胶化获得了表面光洁度高的球体,再进行高温处理仍能保持良好的表面光洁度,而传统热解雾化是先热解成银或氧化银颗粒,再将颗粒团聚体高温烧结熔合在一起,故表面光洁度差)、导电率可调、粒径大范围可调(通过调节微孔金属膜上的锥形孔的小口端的直径实现球形粉粒径的调节)的银-二氧化硅球形粉;

34.2)本发明采用超声微孔喷射雾化法制备银-二氧化硅球形粉,容易操作,设备要求

低,生产成本低,不需要高温处理,节能环保,便于实现大规模产业化。

附图说明

35.图1为实施例1中的微孔金属膜上的锥形孔的小口端的sem图。

36.图2为实施例1的步骤4)中喷射雾化得到的雾滴的粒径分布图。

37.图3为实施例2中的微孔金属膜上的锥形孔的小口端的sem图。

38.图4为实施例2的步骤4)中喷射雾化得到的雾滴的粒径分布图。

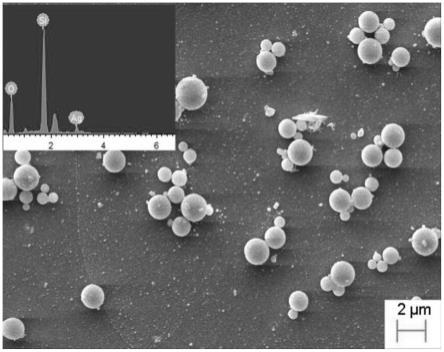

39.图5为实施例3的银-二氧化硅球形粉的sem图和eds能谱图。

具体实施方式

40.下面结合具体实施例对本发明作进一步的解释和说明。

41.实施例1:

42.一种银-二氧化硅球形粉,其制备方法包括以下步骤:

43.1)将工业硅粉加入质量分数为10%的氢氧化钠溶液中,加热至70℃进行搅拌分散,再加入氢型阳离子交换树脂调节分散液的ph值至4,得到酸性硅溶胶(粘度为8mpa

·

s,其中,二氧化硅的粒径约为8nm、浓度为480g/l,na2o的质量分数为0.08%);

44.2)将浓度为2000g/l的硝酸银溶液匀速缓慢加入到搅拌状态的酸性硅溶胶中,硝酸银溶液、酸性硅溶胶的体积比为1:20,搅拌均匀,得到待雾化溶液;

45.3)将金属膜的中心区域进行激光打孔制成微孔金属膜,孔洞为锥形孔,锥形孔呈阵列状同向排列(锥形孔的大口端分布在微孔金属膜的同一面,小口端分布在另一面),微孔金属膜为圆形,直径为20mm,厚度为0.1mm,中心区域具有圆弧形凸起,凸起边缘的直径为6mm,凸起高度为0.3mm,锥形孔的大口端的直径约为100μm、小口端的直径约为10μm,锥形孔的数量为400个,锥形孔间的间距约为200μm,再将微孔金属膜与进行过极化的环形压电陶瓷片用热固化环氧胶粘合,粘合在160℃下进行,保温时间为10min,环形压电陶瓷片的外径为20mm、内径为10mm、厚度为0.8mm,得到雾化片;

46.4)将雾化片安装到超声波雾化器中,并将待雾化溶液加入超声波雾化器的储液箱中,再在超声频率为100khz、雾化片上的峰峰值电压为90v的条件下进行喷射雾化,通过微孔金属膜上的锥形孔的小口端将待雾化溶液喷射到一封闭空间中,自然沉降,沉降距离为100cm,得到球形凝胶;

47.5)将球形凝胶置于800℃下进行1h热处理,即得银-二氧化硅球形粉。

48.本实施例中的微孔金属膜上的锥形孔的小口端的扫描电镜(sem)图如图1所示,本实施例的步骤4)中喷射雾化得到的雾滴的粒径分布图如图2所示。

49.由图2可知:雾滴的中位粒径(d

50

)约为10μm。

50.此外,经过sem和eds测试可知:本实施例的银-二氧化硅球形粉的球形度好、表面光洁,粒径为1μm~8μm,银的含量约为6wt%。

51.实施例2:

52.一种银-二氧化硅球形粉,其制备方法包括以下步骤:

53.1)将工业硅粉加入质量分数为4%的氢氧化钠溶液中,加热至90℃进行搅拌分散,再加入氢型阳离子交换树脂调节分散液的ph值至2,得到酸性硅溶胶(粘度为6mpa

·

s,其

中,二氧化硅的粒径约为20nm、浓度为150g/l,na2o的质量分数为0.06%);

54.2)将浓度为100g/l的硝酸银溶液匀速缓慢加入到搅拌状态的酸性硅溶胶中,硝酸银溶液、酸性硅溶胶的体积比为1:1,搅拌均匀,得到待雾化溶液;

55.3)将金属膜的中心区域进行激光打孔制成微孔金属膜,孔洞为锥形孔,锥形孔呈阵列状同向排列(锥形孔的大口端分布在微孔金属膜的同一面,小口端分布在另一面),微孔金属膜为圆形,直径为10mm,厚度为0.05mm,中心区域具有圆弧形凸起,凸起边缘的直径为2mm,凸起高度为0.1mm,锥形孔的大口端的直径约为40μm、小口端的直径约为3μm,锥形孔的数量为50个,锥形孔间的间距约为100μm,再将微孔金属膜与进行过极化的环形压电陶瓷片用热固化环氧胶粘合,粘合在100℃下进行,保温时间为60min,环形压电陶瓷片的外径为10mm、内径为4mm、厚度为0.4mm,得到雾化片;

56.4)将雾化片安装到超声波雾化器中,并将待雾化溶液加入超声波雾化器的储液箱中,再在超声频率为180khz、雾化片上的峰峰值电压为40v的条件下进行喷射雾化,通过微孔金属膜上的锥形孔的小口端将待雾化溶液喷射到一封闭空间中,自然沉降,沉降距离为40cm,得到球形凝胶;

57.5)将球形凝胶置于500℃下进行6h热处理,即得银-二氧化硅球形粉。

58.本实施例中的微孔金属膜上的锥形孔的小口端的sem图如图3所示,本实施例的步骤4)中喷射雾化得到的雾滴的粒径分布图如图4所示。

59.由图4可知:雾滴的d

50

约为2.5μm。

60.此外,经过sem和eds测试可知:本实施例的银-二氧化硅球形粉的球形度好、表面光洁,粒径为0.3μm~1.5μm,银的含量约为18wt%。

61.实施例3:

62.一种银-二氧化硅球形粉,其制备方法包括以下步骤:

63.1)将工业硅粉加入质量分数为6%的氢氧化钠溶液中,加热至80℃进行搅拌分散,再加入氢型阳离子交换树脂调节分散液的ph值至3,得到酸性硅溶胶(粘度为4mpa

·

s,其中,二氧化硅的粒径约为10nm、浓度为360g/l,na2o的质量分数为0.04%);

64.2)将浓度为1000g/l的硝酸银溶液匀速缓慢加入到搅拌状态的酸性硅溶胶中,硝酸银溶液、酸性硅溶胶的体积比为1:5,搅拌均匀,得到待雾化溶液;

65.3)将金属膜的中心区域进行激光打孔制成微孔金属膜,孔洞为锥形孔,锥形孔呈阵列状同向排列(锥形孔的大口端分布在微孔金属膜的同一面,小口端分布在另一面),微孔金属膜为圆形,直径为16mm,厚度为0.05mm,中心区域具有圆弧形凸起,凸起边缘的直径为4mm,凸起高度为0.2mm,锥形孔的大口端的直径约为30μm、小口端的直径约为3μm,锥形孔的数量为3000个,锥形孔间的间距约为60μm,再将微孔金属膜与进行过极化的环形压电陶瓷片用热固化环氧胶粘合,粘合在140℃下进行,保温时间为30min,环形压电陶瓷片的外径为16mm、内径为6mm、厚度为0.6mm,得到雾化片;

66.4)将雾化片安装到超声波雾化器中,并将待雾化溶液加入超声波雾化器的储液箱中,再在超声频率为140khz、雾化片上的峰峰值电压为60v的条件下进行喷射雾化(雾滴的d

50

约为3μm),通过微孔金属膜上的锥形孔的小口端将待雾化溶液喷射到一封闭空间中,自然沉降,沉降距离为60cm,得到球形凝胶;

67.5)将球形凝胶置于600℃下进行3h热处理,即得银-二氧化硅球形粉。

68.本实施例的银-二氧化硅球形粉的sem图和eds能谱图如图5(左上角的小图为eds能谱图)所示。

69.由图5可知:本实施例的银-二氧化硅球形粉的球形度好、表面光洁,粒径为0.4μm~2μm,银的含量约为15wt%。

70.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1