一种复合型海绵钛还原排料工艺的制作方法

1.本发明涉及钛金属冶炼技术领域,尤其涉及一种复合型海绵钛还原排料工艺及其制备方法。

背景技术:

2.钛有“全能金属”和“21世纪的金属”的美称,它的熔点为1668℃,密度为4.510g/ml,属于高熔点金属中的轻金属。由于它密度小(只有钢的57%)、强度大、耐高低温、耐抗腐蚀等优良性能,被广泛用于航空航天、舰艇、石油、化工、轻工、电力、核电站、制盐工业等许多领域。

3.目前生产海绵钛的工艺主要以镁热还原法(kroll法)为主,工艺主要包括钛矿物富集、氯化、精制、还原、蒸馏、镁电解和破碎等过程。还原和蒸馏是海绵钛生产的核心过程、制约着海绵钛的生产效率,常见的还原过程是还原反应中正常排氯化镁,待还原结束后还需要再排一次氯化镁至见镁,来减少后期的蒸馏量,但考虑到进气的风险,反应器中的镁不能尽可能排净,本发明就是提供一种复合还原排料方式来改善这一现象,减少了蒸馏占炉时间,提高了蒸馏效率。

技术实现要素:

4.本发明提供一种复合型海绵钛还原排料工艺。

5.本发明的方案是:

6.一种复合型海绵钛还原排料工艺,包括下列步骤:

7.1)检查,加镁结束后,对还原炉与反应器的气密性进行检查,对反应器内自上而下的加热器进行升温,四个加热区分别为h1加热区、h2加热区、h3加热区与h4加热区,其中h1加热区与h2加热区升温至600~800℃,h3加热区与h4加热区升温至800~1000℃;

8.2)启动,升温到达启动条件后,开始加料还原反应,启动ticl4加料系统,控制加料速度与反应器压力;

9.3)反应,根据反应时间与加料速度计算加料量,按加料量进行加料,准备氯化镁抬包,氯化镁抬包小车上设有的称重称,开启排料系统,向反应器中通入氩气,调整压力到达设定值后,进行预排料,检查排料情况,排料正常后,继续排料,直至还原反应结束;

10.4)还原结束后将反应器的各个加热区温度均提升100℃,温度提升达到后,恒温2~4小时,启动泵,打开氯化镁抬包与缓冲罐连通管道上的第二阀门,打开所述缓冲罐与泵连通管道上的第四阀门,控制所述反应器压力表、氯化镁抬包压力表与缓冲罐压力表的压力,将反应器内镁与氯化镁溶体抽至氯化镁抬包,直至反应器内镁液的液位接近设定值;

11.5)排料结束后关闭所述第四阀门,充入氩气;

12.6)蒸馏工序常规操作进行。

13.作为优选的技术方案,所述步骤1)中h1加热区与h2加热区升温至700~ 800℃,h3加热区与h4加热区升温至800~900℃。

14.作为优选的技术方案,所述步骤2)中反应器的压力控制在10~35kpa,加料速度为300~700t/h。

15.作为优选的技术方案,所述步骤3)中排料次数为10~30次,反应器内充氩气的正压为80~200kpa,在还原结束之前的排料均采取正压排料。

16.作为优选的技术方案,所述步骤4)中泵为罗茨泵、螺杆泵或者增压泵中其中的一种或两种。

17.作为优选的技术方案,所述步骤4)中反应器压力表的压力控制在10~35kpa;氯化镁抬包压力表的压力控制在负15~负10kpa;缓冲罐压力表的压力控制在负7~负5kpa;镁液的液位控制在100mm以下,还原结束后的排料采用负压排料。

18.作为优选的技术方案,所述步骤4)中恒温3小时。

19.本发明还公开了一种复合型海绵钛还原排料工艺用系统,包括还原炉、反应器与氯化镁抬包,所述反应器通过管道与氯化镁抬包顶部连通,所述反应器与氯化镁抬包连通的管道上设有第一阀门;所述氯化镁抬包顶部通过管道与缓冲罐的顶部连通,所述氯化镁抬包与缓冲罐连通的管道上设有第二阀门;所述缓冲罐通过过滤器与泵连通,所述过滤器与泵连通的管道上设有第四阀门,所述缓冲罐与所述过滤器连通的管道上设有充氩气管,所述充氩气管上设有第三阀门。

20.作为优选的技术方案,所述反应器、氯化镁抬包与缓冲罐上分别设有压力表。

21.作为优选的技术方案,泵为罗茨泵、螺杆泵或者增压泵中其中的一种或两种。

22.由于采用了上述技术方案一种复合型海绵钛还原排料工艺,1)检查,加镁结束后,对还原炉与反应器的气密性进行检查,对反应器内自上而下的加热器进行升温,四个加热区分别为h1加热区、h2加热区、h3加热区与h4加热区,其中h1加热区与h2加热区升温至600~800℃,h3加热区与h4加热区升温至 800~1000℃;2)启动,升温到达启动条件后,开始加料还原反应,启动ticl4 加料系统,控制加料速度与反应器压力;3)反应,根据反应时间与加料速度计算加料量,按加料量进行加料,准备氯化镁抬包,氯化镁抬包小车上设有的称重称,开启排料系统,向反应器中通入氩气,调整压力到达设定值后,进行预排料,检查排料情况,排料正常后,继续排料,直至还原反应结束;4)还原结束后将反应器的各个加热区温度均提升100℃,温度提升达到后,恒温2~4小时,启动泵,打开氯化镁抬包与缓冲罐连通管道上的第二阀门,打开所述缓冲罐与泵连通管道上的第四阀门,控制所述反应器压力表、氯化镁抬包压力表与缓冲罐压力表的压力,将反应器内镁与氯化镁溶体抽至氯化镁抬包,直至反应器内镁液的液位接近设定值;5)排料结束后关闭所述第四阀门,充入氩气;6) 蒸馏工序常规操作进行。

23.本发明的优点:

24.本发明采用正负压结合的排料方法,解决排料进气、排镁不彻底的问题,减少蒸馏占炉时间,提高蒸馏效率。

25.采用正负压结合排放氯化镁的方式,除最后一次排氯化镁之前,均用正压排氯化镁,正压排料不易堵塞管道且排料速度快,为了避免还原结束后的最后一次用正压排氯化镁时的进气现象,对最后一次采用负压排放氯化镁。

26.最后一次排放氯化镁摒弃常规的排放至见镁,通过控制反应器的液位和抬包压力把氯化镁和镁完全排出,通过减少还原过程中氯化镁和镁的残留量来降低蒸馏负担,提高

蒸馏效率。

附图说明

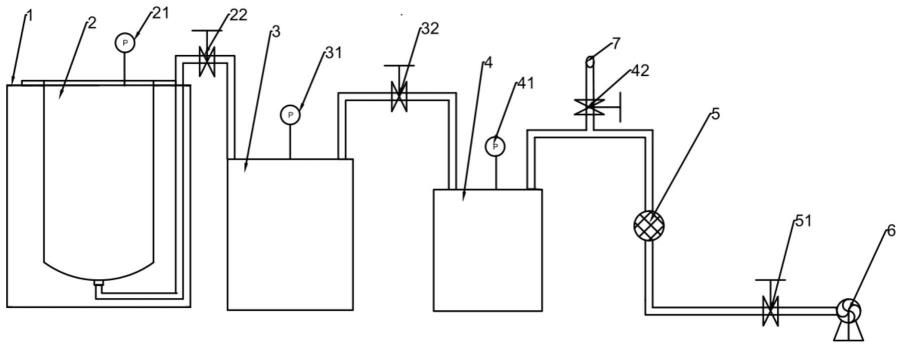

27.图1为本发明复合型海绵钛还原排料工艺用系统的框架图;

28.1-还原炉;2-反应器;21-反应器压力表;22-第一阀门;3-氯化镁抬包; 31-氯化镁抬包压力表;32-第二阀门;4-缓冲罐;41-缓冲罐压力表;42-第三阀门;5-过滤器;51-第四阀门;6-泵;7-充氩气管。

具体实施方式

29.为了弥补以上不足,本发明提供了一种复合型海绵钛还原排料工艺以解决上述背景技术中的问题。

30.一种复合型海绵钛还原排料工艺,包括下列步骤:

31.1)检查,加镁结束后,对还原炉与反应器的气密性进行检查,对反应器内自上而下的加热器进行升温,四个加热区分别为h1加热区、h2加热区、h3加热区与h4加热区,其中h1加热区与h2加热区升温至600~800℃,h3加热区与h4加热区升温至800~1000℃;

32.2)启动,升温到达启动条件后,开始加料还原反应,启动ticl4加料系统,控制加料速度与反应器压力;

33.3)反应,根据反应时间与加料速度计算加料量,按加料量进行加料,准备氯化镁抬包,氯化镁抬包小车上设有的称重称,开启排料系统,向反应器中通入氩气,调整压力到达设定值后,进行预排料,检查排料情况,排料正常后,继续排料,直至还原反应结束;

34.4)还原结束后将反应器的各个加热区温度均提升100℃,温度提升达到后,恒温2~4小时,启动泵,打开氯化镁抬包与缓冲罐连通管道上的第二阀门,打开所述缓冲罐与泵连通管道上的第四阀门,控制所述反应器压力表、氯化镁抬包压力表与缓冲罐压力表的压力,将反应器内镁与氯化镁溶体抽至氯化镁抬包,直至反应器内镁液的液位接近设定值;

35.5)排料结束后关闭所述第四阀门,充入氩气;

36.6)蒸馏工序常规操作进行。

37.所述步骤1)中h1加热区与h2加热区升温至700~800℃,h3加热区与h4 加热区升温至800~900℃。

38.所述步骤2)中反应器的压力控制在10~35kpa,加料速度为300~700t/h。

39.所述步骤3)中排料次数为10~30次,反应器内充氩气的正压为80~200kpa,在还原结束之前的排料均采取正压排料。

40.所述步骤4)中泵为罗茨泵、螺杆泵或者增压泵中其中的一种或两种。

41.所述步骤4)中反应器压力表的压力控制在10~35kpa;氯化镁抬包压力表的压力控制在负15~负10kpa;缓冲罐压力表的压力控制在负7~负5kpa;镁液的液位控制在100mm以下,还原结束后的排料采用负压排料。

42.所述步骤4)中恒温3小时。

43.本发明还公开了一种复合型海绵钛还原排料工艺用系统,包括还原炉、反应器与氯化镁抬包,所述反应器通过管道与氯化镁抬包顶部连通,所述反应器与氯化镁抬包连通的管道上设有第一阀门;所述氯化镁抬包顶部通过管道与缓冲罐的顶部连通,所述氯化镁

抬包与缓冲罐连通的管道上设有第二阀门;所述缓冲罐通过过滤器与泵连通,所述过滤器与泵连通的管道上设有第四阀门,所述缓冲罐与所述过滤器连通的管道上设有充氩气管,所述充氩气管上设有第三阀门。

44.所述反应器、氯化镁抬包与缓冲罐上分别设有压力表。

45.泵为罗茨泵、螺杆泵或者增压泵中其中的一种或两种。

46.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明。

47.实施例1

48.加镁结束后再次检查还原炉和反应器气密性,对反应器的四个加热区h1和 h2升温至700℃,h3和h4升温至800℃,开始加料还原反应,启动ticl4加料系统,加料速度由300kg/h梯度上升至600kg/h再缓慢下降,反应器压力控制在10kpa范围内;根据反应时间和加料速度计算加料量,加料量达到一定数量时,准备氯化镁抬包,氯化镁抬包小车上有称重称,开启排料系统,向反应器中通入氩气,调整压力至80kpa,进行预排料60kg左右,检查排料情况,排料正常后,继续排料,直至反应结束;还原结束后将h1和h2升温至800℃,h3 和h4升温至900℃,温度达到后恒温3小时,启动螺杆泵,打开氯化镁抬包与缓冲罐连通管道上的第二阀门,打开所述缓冲罐与泵连通管道上的第四阀门,控制反应器压力表的压力至10kpa、控制氯化镁抬包压力表压力至-15kpa、控制缓冲罐压力表的压力至-7kpa,将反应器内镁与氯化镁溶体抽至氯化镁抬包,直至反应器液镁液位小于100mm,设置缓冲罐一方面缓冲负压保证反应器维持正压状态,另一方面保护油泵避免氯化镁和镁的挥发物进入管道和油泵,缩短泵的使用寿命;排料结束后关闭第四阀门,充入氩气;蒸馏工序按照常规操作进行。

49.实施例2

50.加镁结束后再次检查还原炉和反应器气密性,对反应器的四个加热区h1和 h2升温至750℃,h3和h4升温至850℃,开始加料还原反应开始,启动ticl4加料系统,加料速度由400kg/h梯度上升至600kg/h再缓慢下降,反应器压力控制在20kpa范围内;根据反应时间和加料速度计算加料量,加料量达到一定数量时,准备氯化镁抬包,氯化镁抬包小车上有称重称,开启排料系统,向反应器中通入氩气,调整压力至150kpa,进行预排料60kg左右,检查排料情况,排料正常后,继续排料,直至反应结束;还原结束后将h1和h2升温至850℃, h3和h4升温至950℃,温度达到后恒温3小时,启动螺杆泵,打开氯化镁抬包与缓冲罐连通管道上的第二阀门,打开所述缓冲罐与泵连通管道上的第四阀门,控制反应器压力表的压力至25kpa、控制氯化镁抬包压力表压力至-12kpa、控制缓冲罐压力表的压力至-6kpa,将反应器内镁和氯化镁熔体抽至氯化镁抬包,直至反应器液镁液位小于100mm,设置缓冲罐一方面缓冲负压保证反应器维持正压状态,另一方面保护油泵避免氯化镁和镁的挥发物进入管道和油泵,缩短泵的使用寿命;排料结束后关闭第二阀门,充入氩气;蒸馏工序按照常规操作进行。

51.实施例3

52.加镁结束后再次检查还原炉和反应器气密性,对反应器的四个加热区h1和 h2升温至800℃,h3和h4升温至900℃,开始加料还原反应开始,启动ticl4加料系统,加料速度由300kg/h梯度上升至700kg/h再缓慢下降,反应器压力控制在35kpa范围内;根据反应时间和

加料速度计算加料量,加料量达到一定数量时,准备氯化镁抬包,氯化镁抬包小车上有称重称,开启排料系统,向反应器中通入氩气,调整压力至200kpa,进行预排料60kg左右,检查排料情况,排料正常后,继续排料,直至反应结束;还原结束后将h1和h2升温至900℃, h3和h4升温至1000℃,温度达到后恒温3小时,启动螺杆泵,打开氯化镁抬包与缓冲罐连通管道上的第二阀门,打开所述缓冲罐与泵连通管道上的第四阀门,控制反应器压力表的压力至35kpa、控制氯化镁抬包压力表压力至-10kpa、控制缓冲罐压力表的压力至-5kpa,将反应器内镁和氯化镁熔体抽至氯化镁抬包,直至反应器液镁液位小于100mm,设置缓冲罐一方面缓冲负压保证反应器维持正压状态,另一方面保护油泵避免氯化镁和镁的挥发物进入管道和油泵,缩短泵的使用寿命;排料结束后关闭第二阀门,充入氩气;蒸馏工序按照常规操作进行。

53.实施例4

54.如图1所示,还原炉1、反应器2与氯化镁抬包3,所述反应器2通过管道与氯化镁抬包3顶部连通,所述反应器2与氯化镁抬包3连通的管道上设有第一阀门22;所述氯化镁抬包3顶部通过管道与缓冲罐4的顶部连通,所述氯化镁抬包3与缓冲罐4连通的管道上设有第二阀门32;所述缓冲罐4通过过滤器5与泵6连通,所述过滤器5与泵6连通的管道上设有第四阀门51,所述缓冲罐4与所述过滤器5连通的管道上设有充氩气管7,所述充氩气管7上设有第三阀门42。

55.所述反应器2上设有反应器压力表21、氯化镁抬包3上设有氯化镁抬包压力表31、缓冲罐4上设有缓冲罐压力表41。

56.泵为罗茨泵、螺杆泵或者增压泵中其中的一种或两种。

57.对比例1

58.完成组装升温工序后准备加料系统,启动ticl4加料系统,加料速度由 100kg/h梯度上升至600kg/h再缓慢下降,反应器压力控制在10-20kpa范围内;根据反应时间,准备氯化镁抬包及抬包车,打开还原炉炉底反应器尾管上的星型号阀,开始排料,记录排料重量。

59.对比例2

60.完成组装升温工序后准备加料系统,启动ticl4加料系统,加料速度由 100kg/h梯度上升至600kg/h再缓慢下降,反应器压力控制在10-20kpa范围内;根据反应时间,准备氯化镁抬包及抬包车,将抬包车与氯化镁管连接,打开充氩阀门向反应器内充氩至压力为150kpa,开始排料,还原结束时最后一次排料至见镁停止排料,记录排料重量。

61.通过实施例与上述对比例获得蒸馏占炉时间数据记录为表1:

62.样品蒸馏占炉时间/h实施例188实施例289实施例385对比例1110对比例2112

63.从表1中数据可以看出,本发明提供的技术可以明显缩短蒸馏占炉时间,提高蒸馏效率。

64.以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术

人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1