一种实时测量快速凝固薄带凝固速度的装置及测量方法

1.本发明涉及铸造合金技术领域,具体涉及一种实时测量快速凝固薄带凝固速度的装置及测量方法。

背景技术:

2.常规铸造合金容易出现晶粒粗大、偏析严重、铸造性能不好等严重缺陷,其主要原因是合金凝固时的过冷度和凝固速度很小。要消除铸造合金存在的上述缺陷,主要方法为提高熔体凝固时的过冷度从而提高凝固速度。

3.传统用于合金快淬的辊轮多采用导热性能良好的铜辊,且控制冷速也只是通过控制辊轮的表面线速度来粗略调控。并不能精确地得到合金在凝固过程中的凝固速度。确定凝固速度的方法主要有理论计算和实际测定两种方法;直接测定的方法是在快速凝固过程中同步测定冷速的方法,如热偶法和光学测温法等。由于合金在凝固过程中速度很快,导致这些方法实际操作起来有一定困难且准确度不高。凝固速度的大小直接决定合金的微观组织结构与性能,因此精确测量凝固速度意义重大。

技术实现要素:

4.本发明针对现有技术存在的问题提供一种可以精确控制金属凝固速度及凝固组织的实时测量快速凝固薄带凝固速度的装置及测量方法。

5.本发明采用的技术方案是:

6.一种实时测量快速凝固薄带凝固速度的装置,包括急冷辊主辊,急冷辊主辊通过中心轴设置在支架上;支架可移动的设置在底座上;中心轴连接电动机的输出轴;急冷辊主辊上方设置有喷射金属液的喷嘴;

7.急冷辊主辊表面设置有副辊;还包括埋设在副辊内的信号发生器和设置在副辊表面与信号发生器连通的热电偶;还包括与信号发生器和热电偶通信连接的信号接收装置,信号接收装置连接处理装置。

8.进一步的,所述副辊包括叠置的第一副辊和第二副辊,信号发生器埋设在第一副辊和第二副辊之间。

9.进一步的,所述信号发生器设置有两个,分别设置在急冷辊轴向截面相对侧的副辊内,每个信号发生器分别连接两个距离1mm的热电偶。

10.进一步的,所述支架上相对设置有两个支撑部,中心轴两端分别设置在支撑部上,可相对支撑部转动。

11.进一步的,所述第一副辊和第二副辊通过螺栓设置在急冷辊主辊的表面。

12.进一步的,所述喷嘴外设置有用于给金属液持续加热保温的电磁线圈。

13.一种实时测量快速凝固薄带凝固速度的装置的测量方法,包括以下步骤:

14.步骤1:调整底座使喷嘴对应热电偶位置;启动电动机;

15.步骤2:金属液从喷嘴喷出,接触到旋转的急冷辊主辊上的热电偶时,电路导通,信

号接收装置接收到信号发生器产生的信号,记录此时的时间t1和对应的温度t1;

16.步骤3:当金属液凝固后脱离热电偶,此时电路断开,信号接收装置接收不到信号发生器产生的信号,记录此时的时间t2和温度t2;

17.步骤4:根据t2和t1得到凝固时间,根据t1和t2得到温度变化,根据凝固时间即可计算得到凝固速度。

18.本发明的有意效果是:

19.(1)本发明无需额外的设备即可实现凝固时间的测量;

20.(2)本发明通过电路的接通与断开精确测量凝固速度;

21.(3)本发明可以通过控制装置,实时显示凝固时间,可以更好的控制转速确保快速凝固带材的一致性。

附图说明

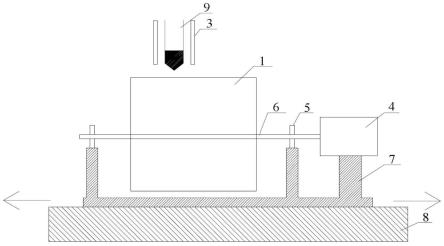

22.图1为本发明装置结构示意图。

23.图2为本发明中急冷辊的截面示意图。

24.图3为本发明中处理装置接收到的信号变化示意图。

25.图4为本发明中不同凝固速度下镁合金快速凝固带材侧面组织示意图。

26.图中:1-急冷辊主辊,201-第一副辊,202-第二副辊,203-螺栓,204-信号发生器,205-热电偶,3-电磁线圈,4-电动机,5-支撑部,6-中心轴,7-支架,8-底座,9-喷嘴。

具体实施方式

27.下面结合附图和具体实施例对本发明做进一步说明。

28.如图1和图2所示,一种实时测量快速凝固薄带凝固速度的装置,包括急冷辊主辊1,急冷辊主辊1通过中心轴6设置在支架7上;支架7可移动的设置在底座8上;中心轴6连接电动机4的输出轴;急冷辊主辊1上方设置有喷射金属液的喷嘴9;

29.急冷辊主辊1表面设置有副辊;还包括埋设在副辊内的信号发生器204和设置在副辊表面与信号发生器204连通的热电偶205;还包括与信号发生器204和热电偶205通信连接的信号接收装置,信号接收装置连接处理装置。

30.副辊包括叠置的第一副辊201和第二副辊202,信号发生器204埋设在第一副辊201和第二副辊202之间。信号发生器204设置有两个,分别设置在急冷辊1轴向截面相对侧的副辊内,每个信号发生器204分别连接两个距离1mm的热电偶205。支架7上相对设置有两个支撑部5,中心轴6两端分别设置在支撑部5上,可相对支撑部5转动。

31.第一副辊201和第二副辊202通过螺栓203设置在急冷辊主辊1的表面。喷嘴9外设置有用于给金属液持续加热保温的电磁线圈3,电磁线圈3连接电源。

32.具体使用时,在急冷辊主辊1的周边打两个并排且间距1mm的小孔,热电偶205穿小孔微微突出急冷辊主辊1表面。另一头连接信号发生器204(信号发生器选择无线高频信号发射装置),通过信号接收装置来接收。当合金在快速凝固过程中接触到两个热点偶205,电路接通,产生电信号。金属凝固脱离辊面,电路断开,信号中断。为了保证辊轮转动过程中较为平衡,在辊轮上下对称安装两组测温装置(测温装置包括热电偶和信号发生器),其中第一副辊201和第二副辊202是可以分开,方便信号发生器与热电偶的更换。急冷辊主辊1在电

动机4的带动下旋转,支架7和底座8之间可以左右移动便于调整喷嘴9与急冷辊主辊1的相对位置,便于测定凝固速度与实际生产。

33.一种实时测量快速凝固薄带凝固速度的装置的测量方法,包括以下步骤:

34.步骤1:调整底座7使喷嘴9对应热电偶205位置;启动电动机4;

35.步骤2:金属液从喷嘴9喷出,接触到旋转的急冷辊主辊1上的热电偶205时,电路导通,信号接收装置接收到信号发生器(204)产生的信号,记录此时的时间t1和对应的温度t1;

36.步骤3:当金属液凝固后脱离热电偶205,此时电路断开,信号接收装置接收不到信号发生器204产生的信号,记录此时的时间t2和温度t2;

37.步骤4:根据t2和t1得到凝固时间,根据t1和t2得到温度变化,根据凝固时间即可计算得到凝固速度。通过凝固时间和温度变化,得到合金的凝固速度(温度变化/凝固时间)。

38.急冷辊主辊1可以横向移动,可以保证实际生产中在调试到合适的参数后能保证连续生产。可以实时监控生产过程快速凝固合金带材的凝固参数,从而及时调整工艺参数来保证带材本身的稳定性与一致性。想要带材组织前后差异不大就要保证其凝固速度一致,凝固速度与金属液的流量和急冷辊的转速有着密切的关系。由于生产过程中流量的稳定性不一定能控制的一直不变,就需要对辊轮的转速进行及时调整来确保金属液的凝固速度一致,从而保证产品质量。

39.前期研究结果可以看出,金属液在通过急冷辊凝固的过程用时一般为10-4

s。通过高频无线信号发生器(1mhz)完全能够满足记录时间需求。当金属液接触辊面的热电偶时信号发生器连通,显示数据,信号接收装置接收到的信号如图3所示。

40.通过调整底座7使喷嘴9对准热电偶205位置,启动急冷辊1,当金属液从喷嘴9流出,接触到旋转的急冷辊主辊1时,由于金属液是连续喷出的,金属液具有导电性,电路接通。信号发生器204产生信号,信号接收装置接收信号,由于金属液快速降温,热电偶205也随之发生电阻变化。从而信号发生器204产生的信号也随之发生变化,当金属液完全凝固后脱离热电偶205整个电路就断开了。信号发生器204发射的信号如图3所示。通过对热电偶205和信号发生器204标定,得到不同电信号对应的实时温度,在通过收集信号的突变时间间隔得到凝固时间,从而求得金属液的凝固速度。为了保持急冷辊在快速旋转过程中的平衡设置两组测温装置。在达到想要的凝固速度就可以调整底座7位置稳定生产。

41.图4为通过不同凝固速度制备得到的镁合金快速凝固带材侧面组织情况。上面从左至右到下面附图依次凝固速度增加,可以看出随着凝固速度的增加,带材的厚度明显减小,其晶粒细小,组织更加均匀,后续的性能测试我们发现凝固速度对金属带材的性能影响很大。

42.与现有的热偶法和光学测温法相比,由于合金在凝固过程中速度很快,这些方法实际操作起来有一定困难且准确度不高。本发明无需额外设备来测量,能够实现同步测量凝固速度,确保了凝固速度测量的瞬时性和可靠性,可以实时显示,更好的控制转速确保快速凝固带材的一致性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1