一种铁镍基软磁合金的制备方法

1.本发明属于磁性材料技术领域,具体涉及一种铁镍基软磁合金的制备方法。

背景技术:

2.软磁合金材料是指经过磁化后容易去掉磁性的材料,软磁合金材料一般有以下几个特点;(1)矫顽力低,(2)饱和磁感应强度高,(3)稳定性较好,因其这些特性被广泛应用于电工电子设备与器件中。现有的软磁合金材料的制备方法一般采用某一种单一的制备方法,主要包括粉末冶金法和真空感应熔炼法。其中粉末冶金因其使用的是金属粉末作为原料,可以保证材料成分在配比时的精确性。但是粉末冶金法也存在明显的缺点:由于其粉末压制而成的压坯,其内部的孔隙不能完全消除,所以粉末冶金的制品在致密度上相对较差;且金属粉末的流动性比熔炼所形成的液态金属要差很多,所以制备的样品形状和大小也会受到很大地限制。另外,真空感应熔炼法的优点在于其原料在受到电磁感应升温融化后形成熔融态的金属液,加上强烈的电磁搅拌,熔融体的成分分布将十分均匀,成型后的坯体密度较大,而且可以通过改变浇筑膜具制备形状复杂的样品。但真空感应熔炼使用金属块作为原料,难以保证材料的成分在配比时的准确性。综上所述,单一的软磁合金材料制备方法存在较多缺点,使得制备出的合金材料产品同批次的性能稳定性较差,综合软磁性能受到影响。因此,为了提升软磁合金的产品性能稳定性,需要对现有的单一合成方法进行改进。

技术实现要素:

3.本发明提出了一种铁镍基软磁合金的制备方法,这种方法综合了粉末冶金和真空感应熔炼两种方法的优点,以高纯度金属粉末为原材料,通过精确添加少量的合金元素粉末进行性能调控,再通过真空热压烧结获得预制胚体,然后再进行真空熔炼,制备出元素分布均匀,结构致密,产品性能稳定的软磁合金材料。

4.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

5.为了实现根据本发明的这些目的和其它优点,提供了一种一种铁镍基软磁合金的制备方法,包括以下步骤:

6.步骤一、取fe、ni、mn、si、cr、ti、co和cu金属粉末,球磨混合;

7.步骤二、将球磨混合后的粉料使用真空热压烧结炉进行热压烧结;

8.步骤三、将热压烧结后的样品使用真空感应熔炼炉进行熔炼,冷却,得到合金铸锭;

9.步骤四、将合金铸锭进行热轧;

10.步骤五、将热轧后的后的合金铸锭进行冷轧,得到铁镍软磁合金。

11.优选的是,所述步骤一中,fe、ni、mn、si、cr、ti、co和cu金属粉末的质量百分比为:fe:51%、ni:48%、mn:0.4%、si:0.2%、cr:0.15%、ti:0.1%、co:0.1%;cu:0.05%。

12.优选的是,所述fe、ni、mn、si、cr、ti、co和cu金属粉末的纯度均大于99.9wt%,平

均粒径均小于10μm。

13.优选的是,所述步骤一中,球磨混合的过程为:将fe、ni、mn、si、cr、ti、co和cu金属粉末装入干净的不锈钢球磨罐中,采用99.999%的高纯氩气洗气5~10min;然后在球磨机上机械球磨,转速为150~300rpm,球磨时间为2~5h;机械球磨采用在行星式球磨机上进行,采用氧化锆磨球,球料配比3:1,氧化锆磨球包括数量比为1:6的大球和小球;小球直径6mm,大球直径10mm。

14.优选的是,所述步骤二中,热压烧结的过程为:打开炉膛泄压,放入球磨混合后的粉料,进行抽真空至10-2

pa后按5~15℃/min的升温速度开始加热至900~1100℃,同时缓慢施加压力至35~50mpa;当温度到达900~1100℃后进行保温保压1~3h,随炉冷却,最后打开炉膛泄压,取出样品。

15.优选的是,所述步骤三中,所述熔炼的过程为:打开炉膛泄压,放入热压烧结后的样品,进行抽真空至10pa,然后通入氩气进行洗炉,再抽真空至10-2

pa后进行熔炼,温度为1200~1400℃;浇铸成长方体状锭模后随炉冷却,最后打开炉膛泄压,取出样品。

16.优选的是,所述步骤四中,热轧的过程为:对冷却后的合金铸锭进行铣切加工,在热轧试验机上进行四次热轧,热轧开轧温度为950~1050℃,终轧温度为650~750℃;轧制速度为1m/s;热轧后得到热轧板总变形量小于85%。

17.优选的是,所述步骤四中,冷轧的过程为:对热轧得到的热轧板进行表面铣切处理,去除表面氧化层,然后在四辊冷轧实验机上进行多次冷轧,轧制速度为1m/s。

18.本发明至少包括以下有益效果:

19.本发明制备的铁镍基软磁合金样品致密度较好,元素成分分布更加均匀,晶粒尺寸较小,晶粒分布更加均匀,尺寸为20-100μm,产品的稳定性和综合软磁性能更好;该合金具有更高的饱和磁化强度(ms=167emu/g)以及更低的矫顽力(hc=1.9a/m),表现出的综合软磁性能优异。

20.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明:

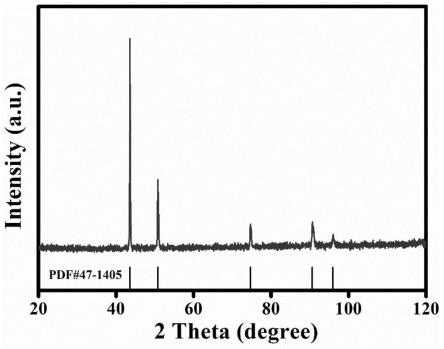

21.图1为实施例1制备的铁镍合金的xrd图;

22.图2为实施例1制备的铁镍合金的小角晶界分布图(加粗线代表小角晶界,未加粗线条代表大角晶界);

23.图3为实施例1制备的铁镍合金的孪晶分布图(加粗线代表孪晶界);

24.图4为实施例1制备的铁镍合金的晶粒大小分布图。

具体实施方式:

25.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

26.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

27.实施例1:

28.一种铁镍基软磁合金的制备方法,包括以下步骤:

29.步骤一、在误差为0.1mg的电子秤上称量fe、ni、mn、si、cr、ti、co和cu金属粉末(含量如表1所示),然后装入干净的不锈钢球磨罐中,采用99.999%的高纯氩气洗气5min,以免粉末球磨时氧化。最后在球磨机上机械球磨,转速为200rpm,球磨时间为3h;机械球磨采用在行星式球磨机上进行,采用氧化锆磨球,球料配比3:1,氧化锆磨球包括数量比为1:6的大球和小球;小球直径6mm,大球直径10mm;

30.步骤二、将球磨混合后的粉料使用真空热压烧结炉进行热压烧结,其过程为:打开炉膛泄压,放入原料,进行抽真空至10-2

pa后按10℃/min的升温速度开始加热至1000℃,同时缓慢施加压力至40mpa;当温度到达1000℃后进行保温保压2h,随炉冷却,最后打开炉膛泄压,取出样品;

31.步骤三、将热压烧结后的样品使用真空感应熔炼炉进行熔炼,其过程为:打开炉膛泄压,放入原料,进行抽真空至10pa,然后通入氩气进行洗炉,再抽真空至10-2

pa后进行熔炼,温度为1300℃;浇铸成长方体状锭模后随炉冷却,最后打开炉膛泄压,取出样品合金铸锭;

32.步骤四、对冷却后的合金铸锭进行铣切加工,在热轧试验机上进行四次热轧,热轧开轧温度为1000℃,终轧温度为700℃;轧制速度为1m/s;热轧后得到热轧板总变形量小于85%;

33.步骤五、将热轧后的热轧板进行表面铣切处理,去除表面氧化层,然后在四辊冷轧实验机上进行多次冷轧,轧制速度为1m/s;得到铁镍软磁合金。

34.图1为实施例1制备的铁镍合金的xrd图;从图中可以看出各元素最终形成了以面心立方晶格结构的固溶体,和标准pdf相吻合;

35.图2为实施例1制备的铁镍合金的小角晶界分布图(加粗线代表小角晶界,未加粗线条代表大角晶界);从图中可以看出,大角晶界多,在结晶分数高,晶粒细化。

36.图3为实施例1制备的铁镍合金的孪晶分布图(加粗线代表孪晶界);从图中可以看出,孪晶数量较多,分布均匀,高密度的孪晶面,提高了材料的强度,硬度、韧性等;

37.图4为实施例1制备的铁镍合金的晶粒大小分布图;晶粒尺寸较小,多为20-100μm。

38.表1

39.fenimnsicrticocu51wt%48wt%0.4wt%0.2wt%0.15wt%0.1wt%0.1wt%0.05wt%

40.对比例1:

41.一种铁镍基软磁合金的制备方法,包括以下步骤:

42.步骤一、在误差为0.1mg的电子秤上称量fe、ni、mn、si、cr、ti、co和cu金属粉末(含量如表1所示),然后装入干净的不锈钢球磨罐中,采用99.999%的高纯氩气洗气5min,以免粉末球磨时氧化。最后在球磨机上机械球磨,转速为200rpm,球磨时间为3h;机械球磨采用在行星式球磨机上进行,采用氧化锆磨球,球料配比3:1,氧化锆磨球包括数量比为1:6的大球和小球;小球直径6mm,大球直径10mm;

43.步骤二、将球磨混合后的粉料使用真空热压烧结炉进行热压烧结,其过程为:打开炉膛泄压,放入原料,进行抽真空至10-2

pa后按10℃/min的升温速度开始加热至1000℃,同时缓慢施加压力至40mpa;当温度到达1000℃后进行保温保压2h,随炉冷却,最后打开炉膛

泄压,取出样品;

44.步骤三、将热压烧结后的样品进行铣切加工,在热轧试验机上进行四次热轧,热轧开轧温度为1000℃,终轧温度为700℃;轧制速度为1m/s;热轧后得到热轧板总变形量小于85%;

45.步骤四、将热轧后的热轧板进行表面铣切处理,去除表面氧化层,然后在四辊冷轧实验机上进行多次冷轧,轧制速度为1m/s;得到铁镍软磁合金。

46.对比例2:

47.一种铁镍基软磁合金的制备方法,包括以下步骤:

48.步骤一、在误差为0.1mg的电子秤上称量fe、ni、mn、si、cr、ti、co和cu金属粉末(含量如表1所示),然后装入干净的不锈钢球磨罐中,采用99.999%的高纯氩气洗气5min,以免粉末球磨时氧化。最后在球磨机上机械球磨,转速为200rpm,球磨时间为3h;机械球磨采用在行星式球磨机上进行,采用氧化锆磨球,球料配比3:1,氧化锆磨球包括数量比为1:6的大球和小球;小球直径6mm,大球直径10mm;

49.步骤二、将球磨混合后的粉料使用真空感应熔炼炉进行熔炼,其过程为:打开炉膛泄压,放入原料,进行抽真空至10pa,然后通入氩气进行洗炉,再抽真空至10-2

pa后进行熔炼,温度为1300℃;浇铸成长方体状锭模后随炉冷却,最后打开炉膛泄压,取出样品合金铸锭;

50.步骤四、对冷却后的合金铸锭进行铣切加工,在热轧试验机上进行四次热轧,热轧开轧温度为1000℃,终轧温度为700℃;轧制速度为1m/s;热轧后得到热轧板总变形量小于85%;

51.步骤五、将热轧后的热轧板进行表面铣切处理,去除表面氧化层,然后在四辊冷轧实验机上进行多次冷轧,轧制速度为1m/s;得到铁镍软磁合金。

52.表2给出了实施例1、对比例1和对比例2制备的铁镍软磁合金的软磁性能对比,从表2中可以看出,采用实施例1的热压烧结和真空熔炼相结合的方法制备的铁镍软磁合金的软磁性能均优于对比例1的单一的热压烧结和对比例2的单一的真空熔炼的方法制备的铁镍软磁合金的软磁性能。

53.表2

[0054][0055]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1