一种超低温工程用高强高韧马氏体时效不锈钢及其制造方法与流程

1.本发明涉及马氏体时效不锈钢技术领域,尤其涉及一种超低温工程用高强高韧马氏体时效不锈钢及其制造方法。

背景技术:

2.马氏体时效不锈钢是由低碳马氏体相变强化和时效强化两种强化效应叠加的高强度不锈钢,具有超高强度、良好的韧性、热塑性、高温热锻性、低的硬化指数和良好的焊接性,现已广泛应用于航空航天、机械制造、原子能等重要领域。然而,随着航空工业的进一步发展,新的服役条件对材料的高强高韧性、高耐蚀性、复杂零件的良好加工性等方面提出了更高的要求,尤其是要求材料具有更高的超低温(-196℃)冲击韧性。

3.目前国内外对马氏体时效不锈钢的研究主要集中在高强度性能上,如钢铁研究总院开发的σ

0.2

≥1400mpa的马氏体时效不锈钢、申请号为cn 200710099335.3的中国专利申请公开的“高强高韧马氏体时效不锈钢”。但是这类钢对超低温(-196℃)冲击韧性方面没有要求。国外研发的s03高强度不锈钢(00cr12ni10moti马氏体时效不锈钢)主要采用是ti强化,然而实践表明,该钢种在超低温下的冲击韧性不稳定,其原因是ti的微量变化或偏析即可引起相变温度的巨大波动。为保证低温强韧性而采用的热处理工艺过程复杂且温度窗口很窄,对于大型铸锻件来说,不仅生产工艺复杂不易操作、可控性差、能源消耗大,而且因ti的凝固偏析严重导致大型锻件无法保证均质化及性能的均匀和稳定。此外,由于高ti强化,ti易于n、c结合形成tin、ticn等大型夹杂物,严重降低了大型锻件的疲劳性能。

4.申请号为201811597240.9的中国专利申请公开了一种“基于组织控制提高17-4ph马氏体时效不锈钢锻件低温冲击功的方法”,是通过化学成分优化,减少钢材冶炼过程中生成的高温铁素体总量,再通过控制合理的锻造加热温度和变形量及变形方向将冶炼过程中的高温铁素体打碎,长条状高温铁素体可通过沿着与其长度方向垂直的方向进行锻造,将其镦粗,有效消除其方向性,最后再经过两次固溶+时效热处理,在再结晶过程中将细小的高温铁素体进一步消除,提高低温冲击功。其马氏体时效不锈钢采用了高铬、高铜、低钼成分,并且添加了铌、钛、钽等成分,与本发明所述马氏体时效不锈钢的成分组成及作用原理完全不同,并且其仅低温冲击性能仅实现了kv2(-40℃)≥27j,没有记载钢的超低温(-196℃)冲击韧性。

5.申请号为202010065551.1的中国专利申请公开了“一种提升00cr12ni10moti马氏体时效不锈钢低温冲击韧性的热处理方法”,其马氏体时效不锈钢中的镍、铬含量与本发明接近,但钼含量远低于本发明,钛含量远高于本发明;其热处理方法包括按顺序设置的双固溶热处理和时效热处理,其中双固溶热处理包括预固溶处理、常规固溶处理和水淬处理工序三个步骤,低温冲击韧性也达到了akv(-196℃):90~140j。但是该技术方案的热处理工艺较为繁琐,本发明与其相比,具有热处理工艺窗口宽、操作简单,可控性强,效率高、能耗低的优点。

技术实现要素:

6.本发明提供了一种超低温工程用高强高韧马氏体时效不锈钢及其制造方法,通过优化马氏体时效不锈钢的化学成分配比,在cr、ni不锈钢的基础上添加适量的合金化元素mo进行合金化,同时控制ti的添加量以避免大型tin、ticn夹杂物的形成,配合适宜的热处理工艺,在钢中形成细小稳定的逆转变奥氏体,使钢的强韧性尤其是超低温韧性得到显著提高,大幅度提高了马氏体时效不锈钢的综合性能。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种超低温工程用高强高韧马氏体时效不锈钢,按重量百分比计,其成分包括:cr 11.00%~13.00%,ni 9.00%~11.00%,mo 2.00%~4.00%,ti≤0.05%,al 0.001%~0.080%;钢中有害元素c≤0.03%,si≤0.10%,mn≤0.10%,p≤0.010%,s≤0.008%,[o]≤0.005%,[n]≤0.010%,[h]≤3ppm,ca≤0.05%,cu≤0.20%,as≤0.005%,sn≤0.005%,sb≤0.005%;余量为铁和不可避免的杂质。

[0009]

一种超低温工程用高强高韧马氏体时效不锈钢的制造方法,包括如下步骤:

[0010]

1)制备钢锭或铸锻件坯料;

[0011]

2)热加工:钢锭或锻件坯料于1200℃

±

15℃均匀化处理24小时以上,锻造或轧制成板材或初始坯料,始锻温度或开轧温度为1100~1200℃;

[0012]

3)一次固溶处理:600~800℃保温2~14小时,冷却至室温;

[0013]

4)时效处理:450~550℃保温2~20小时,空冷至室温。

[0014]

进一步的,所述步骤1)中,钢锭或铸锻件坯料采用超低碳超纯铁或高纯合金原料,经真空感应制取电极棒,然后经电渣重熔+真空自耗冶炼获得。

[0015]

进一步的,所述步骤1)中,钢锭或铸锻件坯料采用超低碳超纯铁或高纯合金原料,经aod或vod精炼,采用模铸或连铸制取电极棒,然后经电渣重熔+真空自耗冶炼获得。

[0016]

进一步的,所述钢锭或铸锻件坯料的重量大于20吨时,制取电极棒后经真空自耗+电渣重熔获得,或制取电极棒后经电渣重熔+真空自耗+真空同质复合制坯获得。

[0017]

进一步的,所述步骤2)中,钢锭的轧制比不小于3,锻件坯料的锻造比不小于3。

[0018]

进一步的,所述步骤3)中,冷却采用水冷、油冷或空冷。

[0019]

进一步的,所制造的钢板力学性能为:rm≥950mpa,re≥900mpa,a≥15%,z≥60%,hv≥300,纵向kv2≥150j,横向kv2≥100j,疲劳强度σ-1

≥500mpa;-196℃的冲击韧性为:纵向kv2≥80j,横向kv2≥55j。

[0020]

与现有技术相比,本发明的有益效果是:

[0021]

1)本发明所述超低温工程用高强高韧马氏体时效不锈钢采用以mo替ti的强韧化设计理念,在保证高强度的基础上,使钢具有更好的强韧性,尤其是具有稳定、优良的低温冲击韧性和良好的疲劳性能。

[0022]

2)本发明更适用于大型铸锻件的生产,以mo为主实现强韧化的作用,确保大型铸锻件的均质化和性能的均匀稳定,一方面避免了ti在大型铸锻件中因易形成严重的宏观偏析而造成热处理困难和低温冲击性能的不稳定;另一方面也避免了tin、ticn大型夹杂物的形成对疲劳性能的影响。

[0023]

3)本发明对大型铸锻件而言热处理工艺窗口宽、操作简单、可控性强、效率高、能耗低;

[0024]

4)本发明在航空航天、海洋工程、能源工程等方面均具有广泛的应用前景。

附图说明

[0025]

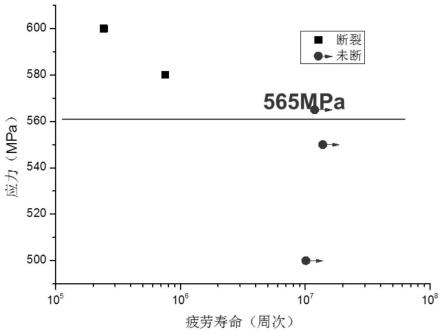

图1是本发明实施例1中超低温工程用高强高韧马氏体时效不锈钢的旋转弯曲疲劳性能曲线。

[0026]

图2是本发明对比例1中s03钢的旋转弯曲疲劳性能曲线。

具体实施方式

[0027]

本发明所述一种超低温工程用高强高韧马氏体时效不锈钢,按重量百分比计,其成分包括:cr 11.00%~13.00%,ni 9.00%~11.00%,mo 2.00%~4.00%,ti≤0.05%,al 0.001%~0.080%;钢中有害元素c≤0.03%,si≤0.10%,mn≤0.10%,p≤0.010%,s≤0.008%,[o]≤0.005%,[n]≤0.010%,[h]≤3ppm,ca≤0.05%,cu≤0.20%,as≤0.005%,sn≤0.005%,sb≤0.005%;余量为铁和不可避免的杂质。

[0028]

本发明所述一种超低温工程用高强高韧马氏体时效不锈钢的制造方法,包括如下步骤:

[0029]

1)制备钢锭或铸锻件坯料;

[0030]

2)热加工:钢锭或锻件坯料于1200℃

±

15℃均匀化处理24小时以上,锻造或轧制成板材或初始坯料,始锻温度或开轧温度为1100~1200℃;

[0031]

3)一次固溶处理:600~800℃保温2~14小时,冷却至室温;

[0032]

4)时效处理:450~550℃保温2~20小时,空冷至室温。

[0033]

进一步的,所述步骤1)中,钢锭或铸锻件坯料采用超低碳超纯铁或高纯合金原料,经真空感应制取电极棒,然后经电渣重熔+真空自耗冶炼获得。

[0034]

进一步的,所述步骤1)中,钢锭或铸锻件坯料采用超低碳超纯铁或高纯合金原料,经aod或vod精炼,采用模铸或连铸制取电极棒,然后经电渣重熔+真空自耗冶炼获得。

[0035]

进一步的,所述钢锭或铸锻件坯料的重量大于20吨时,制取电极棒后经真空自耗+电渣重熔获得,或制取电极棒后经电渣重熔+真空自耗+真空同质复合制坯获得。

[0036]

进一步的,所述步骤2)中,钢锭的轧制比不小于3,锻件坯料的锻造比不小于3。

[0037]

进一步的,所述步骤3)中,冷却采用水冷、油冷或空冷。

[0038]

进一步的,所制造的钢板力学性能为:rm≥950mpa,re≥900mpa,a≥15%,z≥60%,hv≥300,纵向kv2≥150j,横向kv2≥100j,疲劳强度σ-1

≥500mpa;-196℃的冲击韧性为:纵向kv2≥80j,横向kv2≥55j。

[0039]

本发明所述一种超低温工程用高强高韧马氏体时效不锈钢采用合金成分强韧化设计及超洁净化冶炼工艺技术、适合的热处理工艺技术实现微观组织调控,保证了大型铸锻件的高强高韧性及低温性能的稳定性、均质性。

[0040]

本发明所述一种超低温工程用高强高韧马氏体时效不锈钢(以下简称马氏体时效不锈钢)的合金设计理由如下:

[0041]

c:本发明所述马氏体时效不锈钢中c不是强化元素,而是有害元素。一方面,c易与cr形成晶间析出物,降低其抗晶间腐蚀性能;另一方面,c可与马氏体时效不锈钢中常见的ti等元素形成tic或ticn等大型夹杂物,危害钢的韧性。因此本发明严格控制马氏体时效不

锈钢中的碳含量,要求控制在0.03%以下,且在综合考虑生产成本的情况下越低越好。

[0042]

si:在本发明所述马氏体时效不锈钢中si不是强化元素或脱氧元素,且对韧性造成危害。因此,本发明控制si≤0.10%,且在综合考虑生产成本的情况下越低越好。

[0043]

mn:与si一样,在本发明所述马氏体时效不锈钢中mn含量的升高将危害钢的韧性,因此,本发明控制mn≤0.10%,且在综合考虑生产成本的情况下越低越好。

[0044]

cr:本发明中cr对耐蚀性起着决定性作用,同时也起着强化作用。cr是强铁素体形成元素和缩小奥氏体区元素,能够降低ms点。选择cr含量控制范围时既要考虑耐蚀性要求,也要考虑其与ni等元素的平衡,确保ni、cr当量含量落入舍弗勒平衡相图的m+a双相区范围内,因此本发明将cr含量控制在11.0%~13.0%之间。

[0045]

ni:本发明中ni作为奥氏体相形成元素,对于扩大奥氏体稳定区、降低ms点,并与cr当量含量平衡以形成落入舍弗勒平衡相图的m+a双相区范围内至关重要。此外,ni还有固溶强化和时效强化的作用,其与mo、al、ti时效析出纳米级ni3mo、ni3al、ni3ti等强化相,以此达到高强度;ni也是保持钢中低温韧性的主要元素。因此,本发明中ni含量控制在9.00%~11.00%。

[0046]

mo:本发明充分利用mo的强韧化作用和提高耐蚀性的作用。mo能降低ms点、扩大奥氏体稳定区,有利于在马氏体时效不锈钢中获得一定含量的残余奥氏体,确保钢的低温韧性。mo也可在马氏体时效不锈钢中起到固溶强化作用,并与ni作用时效析出纳米级ni3mo强化相,发挥其显著的强化作用。此外,在马氏体时效不锈钢中合金元素mo还可以阻止析出相沿原奥氏体晶界析出,从而避免沿晶断裂、提高断裂韧性。本发明中mo含量控制在2.0%~4.0%范围内。

[0047]

ti:在马氏体时效不锈钢中ti是最有效的时效强化合金元素之一,ti与ni时效析出纳米级的ni3ti强化相,可以大幅度提高钢的强度。但是,ti对马氏体时效不锈钢的韧性却存在削弱甚至危害作用,虽然添加少量的ti即可显著增加钢的强度,但韧性却会显著下降。ti对强韧性的显著影响已在同类马氏体时效不锈钢s03中得到验证。由于ti在钢中属于易偏析元素,少量的偏析即可对强度和韧性造成显著的影响,如在s03钢中,当ti含量从0.20%提高到0.25%,即可使-196℃的低温韧性从80j以上急剧降低到30j以下,导致性能不合格。对于大型铸锻件而言,宏观偏析很难避免或消除,如果利用ti强化则极易导致大锻件性能不合格,且其对应的热处理工艺窗口十分狭窄,给工程化应用造成极大的困难,甚至不能实现工程化应用。此外,ti易与马氏体时效不锈钢中有害元素c、s、n结合,形成tin、ticn、tics等夹杂物,由于大型铸锻件凝固时间长,这些夹杂物的析出温度又很高,这些夹杂物将充分长大甚至达到几十个微米级,在锻造或轧制过程中很难破碎或细化,严重危害马氏体时效不锈钢的低温冲击韧性和疲劳性能。因此,本发明舍弃了ti的强化作用而充分利用mo的强韧化作用,由于马氏体时效不锈钢中c含量一般控制在100ppm量级以内,晶间腐蚀问题亦基本消除。因此,本发明将ti含量控制在0.05%以下即可。

[0048]

al:通常作为钢中脱氧剂加入,为保证本发明中钢充分脱氧,将al含量控制在0.080%以内。

[0049]

本发明所述马氏体时效不锈钢为超低温工程用钢,为保证-196℃下的高强低温韧性,钢中有害元素必须严格控制,本发明要求钢中有害元素按如下范围控制,且在综合考虑生产成本的情况下越低越好:p≤0.010%,s≤0.008%,[o]≤0.005%,[n]≤0.010%,[h]

≤3ppm,as、sn、sb分别控制在0.005%以下,cu≤0.20%,ca≤0.05%。

[0050]

以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。下述实施例中所用方法如无特别说明均为常规方法。

[0051]

【实施例1】

[0052]

本实施例中,高强高韧马氏体时效不锈钢钢锭采用50kg真空感应炉冶炼,成分如表1所示。合金成分设计以mo作为主要强化元素,mo含量提高到2.52%;舍弃了ti的强化作用,ti含量降低到0.01%以下;al含量作为脱氧剂加入,控制在0.05%。其他有害元素c、si、mn、p、s均控制在较低水平。

[0053]

钢锭经过1200℃

×

24h高温均质化扩散退火,锻造成截面尺寸为80mm

×

80mm的方形坯料,再加工成性能试样坯料,然后经固溶处理和时效处理后加工成性能试样和金相试样。

[0054]

本实施例中,力学性能检测按照gb/t228《金属材料室温拉伸试验方法》、gb/t229《金属材料夏比摆锤冲击试验方法》的要求进行。疲劳性能按gb t 4337-2015《金属材料疲劳试验旋转弯曲方法》测试圆柱形旋转弯曲疲劳性能,在pq1-6型纯弯曲疲劳试验机上进行实验。

[0055]

本实施例中钢的力学性能检测结果如表2所示。经过两种热处理,即750℃

×

2h+500℃

×

2h和850℃

×

2h+700℃

×

2h+750℃

×

2h+500℃

×

2h后,室温抗拉强度rm和屈服强度r0.2分别大于1000mpa和950mpa,室温冲击韧性大于160j,-196℃冲击韧性大于100j。常温疲劳强度σ-1

大于565mpa,疲劳s-n曲线如图1所示。

[0056]

本发明所述高强高韧马氏体时效不锈钢能在宽广的热处理工艺范围获得良好的强韧性和低温韧性,表2中实施例1的热处理工艺只是其中的典型代表。

[0057]

【实施例2】

[0058]

本实施例中,高强高韧马氏体时效不锈钢钢锭采用50kg真空感应炉冶炼,成分如表1中实施例2所示。合金成分设计以mo作为主要强化元素,mo含量提高到3.90%;舍弃了ti的强化作用,ti含量降低到0.04%;al含量作为脱氧剂加入,控制在0.07%。其他有害元素c、si、mn、p、s均控制在较低水平。

[0059]

钢锭经过1200℃

×

24h高温均质化扩散退火,锻造成截面尺寸为80mm

×

80mm的方形坯料,再加工成性能试样坯料,然后经固溶处理和时效处理后加工成性能试样和金相试样。

[0060]

本实施例中,力学性能检测按照gb/t228《金属材料室温拉伸试验方法》、gb/t229《金属材料夏比摆锤冲击试验方法》的要求进行。疲劳性能按gb t 4337-2015《金属材料疲劳试验旋转弯曲方法》测试圆柱形旋转弯曲疲劳性能,在pq1-6型纯弯曲疲劳试验机上进行实验。

[0061]

本实施例中钢的力学性能检测结果如表2所示。经过两种热处理,即750℃

×

2h+500℃

×

2h和850℃

×

2h+700℃

×

2h+750℃

×

2h+500℃

×

2h后,室温抗拉强度rm和屈服强度r0.2分别大于1150mpa和1080mpa,室温冲击韧性大于150j,-196℃冲击韧性大于90j,常温疲劳强度σ-1

大于580mpa。

[0062]

本发明所述高强高韧马氏体时效不锈钢能在宽广的热处理工艺范围获得良好的

强韧性和低温韧性,表2中实施例2的热处理工艺只是其中的典型代表。

[0063]

【实施例3】

[0064]

本实施例中,高强高韧马氏体时效不锈钢钢锭采用50kg真空感应炉冶炼,成分如表1所示。合金成分设计以mo作为主要强化元素,mo含量提高到2.10%;舍弃了ti的强化作用,ti残留含量降低到0.002%;al含量作为脱氧剂加入,控制在0.015%。其他有害元素c、si、mn、p、s均控制在较低水平。

[0065]

钢锭经过1200℃

×

24h高温均质化扩散退火,锻造成截面尺寸为80mm

×

80mm的方形坯料,再加工成性能试样坯料,然后经固溶处理和时效处理后加工成性能试样和金相试样。

[0066]

本实施例中,力学性能检测按照gb/t228《金属材料室温拉伸试验方法》、gb/t229《金属材料夏比摆锤冲击试验方法》的要求进行。疲劳性能按gb t 4337-2015《金属材料疲劳试验旋转弯曲方法》测试圆柱形旋转弯曲疲劳性能,在pq1-6型纯弯曲疲劳试验机上进行实验。

[0067]

本实施例中钢的力学性能检测结果如表2所示。经过两种热处理,即750℃

×

2h+500℃

×

2h和850℃

×

2h+700℃

×

2h+750℃

×

2h+500℃

×

2h后,室温抗拉强度rm和屈服强度r0.2分别大于950mpa和905mpa,室温冲击韧性大于175j,-196℃冲击韧性大于120j,常温疲劳强度σ-1

大于540mpa。

[0068]

本发明所述高强高韧马氏体时效不锈钢能在宽广的热处理工艺范围获得良好的强韧性和低温韧性,表2中实施例3的热处理工艺只是其中的典型代表。

[0069]

【对比例1】

[0070]

本对比例采用50kg真空感应炉冶炼马氏体时效不锈钢s03钢,成分如表1所示。对比例1中合金成分cr、ni、mo均按s03钢的上限范围控制,与实施例1相比,mo含量降低到0.71%,ti含量增加到0.16%,即主要以ti作为强化元素,al作为脱氧剂其含量控制在0.02%,其他有害元素c、si、mn、p、s均控制在较低水平。

[0071]

钢锭经过1200℃

×

24h高温均质化扩散退火,锻造成截面尺寸为80mm

×

80mm方形坯料,加工成性能试样坯料,然后经固溶处理和时效处理后加工成性能试样和金相试样。

[0072]

本对比例中s03钢的力学性能检测结果如表2所示。

[0073]

本对比例中,经过优化的两种热处理工艺,即750℃

×

2h+500℃

×

2h和850℃

×

2h+700℃

×

2h+750℃

×

2h+500℃

×

2h后,s03钢的室温抗拉强度rm和屈服强度r

0.2

分别比实施例1略高,达到了1000mpa以上,但其屈强比很高的同时塑性变差,室温冲击韧性比实施例1略好,达到170j以上,但是在-196℃温度下冲击韧性明显恶化且极不稳定,采用第一种热处理方式的冲击功仅为46j,采用第二种热处理方式的冲击功与实施例1持平,而采用其他热处理工艺亦很难改变这一现象。

[0074]

本对比例中,选取强韧性最佳配合的试样测定的常温疲劳强度达到505mpa,疲劳s-n曲线如图2所示,常温疲劳强度与实施例1相比明显降低(低了60mpa)。另外,本对比例的热处理工艺窗口相对与实施例1明显变窄,对工程化热处理造成一定困难。

[0075]

【对比例2】

[0076]

本对比例采用50kg真空感应炉冶炼马氏体时效不锈钢s03钢,成分如表1所示。本对比例中合金成分cr、ni、mo均按s03钢的上限范围控制,与实施例1相比,mo含量降低到

0.71%,以ti作为主强化元素进一步增加其含量,达到控制范围的上限0.25%,al作为脱氧剂其含量控制在0.06%,其他有害元素c、si、mn、p、s均控制在较低水平。

[0077]

钢锭经过1200℃

×

24h高温均质化扩散退火,锻造成截面尺寸为80mm

×

80mm方形坯料,加工成性能试样坯料,然后经固溶处理和时效处理后,加工成性能试样和金相试样。

[0078]

本对比例中s03钢的力学性能检测结果如表2所示。

[0079]

本对比例中,经过最佳的两种热处理工艺,即750℃

×

2h+500℃

×

2h和850℃

×

2h+600℃

×

2h+750℃

×

2h+500℃

×

2h后,s03钢的室温抗拉强度rm和屈服强度r

0.2

波动很大,波动范围在900~1100mpa,塑性很低,室温冲击韧性低于实施例1和对比例1。在-196℃温度下冲击韧性显著变差,最高仅37j,采用其它热处理工艺亦无法提升其低温韧性。

[0080]

表1实施例与对比例的马氏体时效不锈钢成分(重量百分比wt.%)

[0081][0082]

表2实施例与对比例的马氏体时效不锈钢的力学性能(拉伸、疲劳性能为室温测试)

[0083][0084][0085]

通过以上实施例及对比例表明,本发明所述一种超低温工程用高强高韧马氏体时效不锈钢与常规的s03钢相比,无论是在常温还是低温下,均具有良好稳定的强韧化匹配,

疲劳性能明显优于s03钢,且热处理工艺窗口宽广,特别适合于生产大型装备所需的大型铸锻件,在航空航天、海洋工程、能源工程等方面均具有广泛的应用前景。

[0086]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1