一种金属环件的粉末增材-轧制近净成形装备及方法

1.本发明属于金属材料加工领域,更具体地,涉及一种金属环件的粉末增材-轧制近净成形装备及方法。

背景技术:

2.进入21世纪以来,随着科学技术的飞速发展,各类尺寸金属环件的作为高端战略装备的重要组成部分,更加严苛的服役环境对其提出更高要求和更广需求。

3.当前,各类尺寸金属环件的整体制造主要采用铸锭环轧成形,其工艺流程主要包括:熔炼铸锭

→

开坯改锻

→

墩粗冲孔

→

环轧成形。该工艺不仅成产周期长、加工成本高、能源损耗剧烈,同时在制备各类尺寸环件过程中还存在诸多工艺本征缺陷带来的固有问题始终难以解决。首先,各类重量合金锭铸造在长时、缓慢凝固过程中不可避免地会因溶质富集而导致成分偏析;其次,各类尺寸铸锭在开坯改锻过程中不可避免地会由于力能参数局限导致的变形量不足,造成芯部与表面组织不均问题;镦粗冲孔工艺则不可避免地存在材料的高损耗;最后,装备力能参数的局限同时也会使环件尺寸提升陷入瓶颈,目前世界最大尺寸环轧机也仅能成形直径12米金属环件。

4.因此,面对各类尺寸金属环件的巨大需求,目前亟待开发一种金属环件高效近净成形方法及装备,用以实现各类尺寸环件的短流程、低成本、一体化制造。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种金属环件的粉末增材-轧制近净成形装备及方法,其目的在于,解决各类尺寸金属环件制备过程生产周期长、能源消耗剧烈、材料损耗大、加工成本高,成形件成分偏析、组织不均、尺寸瓶颈严重等诸多问题,提供一种金属环件短流程、低能耗、低成本、尺寸无限可调的高效近净成形方法及装备。

6.为实现上述目的,按照本发明的一方面,提出了一种金属环件的粉末增材-轧制近净成形装备,包括凸字形机架、铺送粉机构、快速加热烧结装置和环轧机抱辊机构,其中:

7.两套所述凸字形机架竖向对向放置,且一套固定,另一套可移动;

8.所述凸字形机架上依次设置有环轧机芯辊辊系、铸轧机侧封机构和环轧机压下辊辊系,三者包围形成粉池区域,通过所述铺送粉机构向粉池区域送粉;所述环轧机芯辊辊系和环轧机压下辊辊系形成一对轧辊,用于对附着在环件上的金属粉末施加轧制或粘附力,且一对轧辊间距离可调;

9.所述快速加热烧结装置固定在所述凸字形机架上,用于对环件表面在轧制作用下附着的金属粉末进行加热烧结;

10.所述环轧机抱辊机构固定在所述凸字形机架上,用于驱动环件转动并对环件施加抱辊力以进行形状控制。

11.作为进一步优选的,所述快速加热烧结装置为一套或者多套,沿环件圆周方向排布;该快速加热烧结装置包括快速加热器,其环绕于环件截面,且一侧可开合;快速加热器

加热方式为射频等离子加热、等离子电弧喷枪加热、高中频感应加热、钼带热场加热、电阻丝加热、硅钼棒加热或硅碳棒加热,且加热功率可调节。

12.作为进一步优选的,所述快速加热烧结装置还包括加热器位置调控机构,其用于调节所述快速加热器的空间位置,其驱动方式为液压驱动、电力驱动或气压驱动;所述加热器位置调控机构上配备有位移传感器,用以进行位移闭环反馈调节。

13.作为进一步优选的,所述快速加热烧结装置还包括测温机构,用于监测环件温度,从而闭环反馈调节快速加热器的加热功率。

14.作为进一步优选的,所述铺送粉机构的铺送粉形式为传送带铺送、螺旋推送、重力传送或正负压输送,其送粉速度与轧辊转速相匹配,保证粉池区域中粉末高度恒定。

15.作为进一步优选的,所述环轧机抱辊机构为两套或多套,并沿环件圆周方向排布。

16.作为进一步优选的,通过储粉罐为铺送粉机构供粉,该储粉罐上加装有加热装置,用于提前预热粉末,预热温度可调节;储粉罐的预热方式为射频等离子加热、等离子电弧喷枪加热、高中频感应加热、钼带热场加热、电阻丝加热、硅钼棒加热或硅碳棒加热。

17.作为进一步优选的,该装备适用于成形环形、异环形或异形工件。

18.作为进一步优选的,还包括真空系统,该真空系统包括依次连接的真空腔室、真空管道和真空泵组,将其他所有构件放置在所述真空腔室中,所述真空泵组用于将所述真空腔室抽至真空状态。

19.按照本发明的另一方面,提供了一种基于上述金属环件的粉末增材-轧制近净成形装备的成形方法,包括如下步骤:

20.初始时,设置固定凸字形机架中轧辊间距大于可移动凸字形机架中轧辊间距;向固定凸字形机架中的粉池区域送粉,在轧辊的轧制作用下形成曲形薄板粉坯;曲形薄板粉坯经过快速加热烧结装置加热迅速合金化为合金板坯,形成初步环件;

21.合金板坯在环轧机抱辊机构的引导下,穿过可移动凸字形机架中轧辊,经由其轧制作用使合金板坯厚度减薄;然后合金板坯回到固定凸字形机架的轧辊中,粉池区域内的金属粉末粘接于合金板坯的外表面,合金层与粉末层在轧制作用下协同变形,然后进行加热烧结;

22.逐渐增大两个凸字形机架中的轧辊间距,环件转动,重复上述过程逐层粉末增材,直至达到目标尺寸,完成环件成形。

23.总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

24.1、采用本发明提供的装备进行各类尺寸金属环件制备,彻底改变了金属环件的传统成形方式,通过金属粉末在一台装备上直接完成全部制造过程,不仅大幅降低了装备投入与产线占地面积,同时因为只有单道工序一火成形,无需反复加热,从而有效降低了能源损耗,实现各类尺寸环件的整体、短流程、低成本制备。

25.2、本发明提供的装备通过金属粉末快速逐层烧结的方式省去了各类锭铸造长时缓慢的凝固过程,彻底解决了各类重量合金锭凝固偏析难题,同时也省去了镦粗冲孔工序,实现了近净近终成形,材料损耗大幅降低。

26.3、本发明所提供装备全流程通过逐层增材-轧制方式成形,通过多步热碾调质组织,省去了开坯改锻工序,极大降低了成形装备对于力能参数的依赖,提升制造尺寸极限。

27.4、采用本发明装备进行目标尺寸金属环件一体成形,能够有效突破熔炼铸锭

→

开坯改锻

→

墩粗冲孔

→

环轧成形制备各类型金属环件中面临的:成分均质难、组织均一难、材料损耗高、形性调控难等诸多瓶颈难题,对于满足航空、航天、海洋、核电、石化等领域对各类尺寸环件的重大需求,实现目标尺寸环件的一体化近净成形具有重要意义。

附图说明

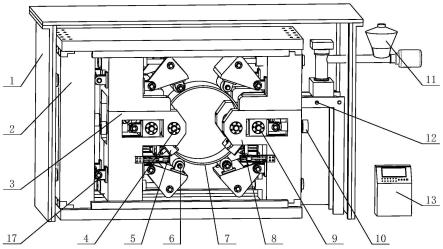

28.图1为本发明实施例金属环件的粉末增材-轧制近净成形装备总体结构示意图;

29.图2为本发明实施例快速加热烧结装置结构示意图。

30.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-真空腔室,2-机架框架,3-移动凸字形机架,4-环轧机芯辊辊系,5-快速加热烧结装置,6-环轧机抱辊机构,7-环形工件,8-固定凸字形机架,9-环轧机压下辊辊系,10-轧机辊系压下机构,11-储粉罐,12-铺送粉机构,13-工控机,14-铸轧机侧封机构,15-快速加热器,16-加热器位置调控机构,17-机架平移机构。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

32.本发明实施例提供的一种金属环件的粉末增材-轧制近净成形装备,如图1和图2所示,包括机架框架2、凸字形机架、铺送粉机构12、快速加热烧结装置5和环轧机抱辊机构6,其中:

33.所述凸字形机架有两套,两套凸字形机架竖向对向放置,其中一套为固定凸字形机架8,一套为移动凸字形机架3以实现横向环轧扩径;移动凸字形机架3上连接有机架平移机构17,该机架平移机构17固定于方框形的机架框架2上,用于带动移动凸字形机架3在所述机架框架2内平移。

34.所述凸字形机架上依次设置有环轧机芯辊辊系4、铸轧机侧封机构14和环轧机压下辊辊系9,具体来说:

35.所述环轧机压下辊辊系9,安装在凸字形机架的中部凸台中后部,可通过轧机辊系压下机构10实现辊系在凸字形机架的凸台中后部进行水平压下动作;

36.所述环轧机芯辊辊系4,固定于所述凸字形机架的凸台前端,与环轧机压下辊辊系9形成一对轧辊,对附着在环形基体的金属(或合金)粉末施加轧制/粘附力;

37.所述铸轧机侧封机构14,固定于所述凸字形机架上,用以封堵所述环轧机压下辊辊系9与所述环轧机芯辊辊系4的轧辊侧端面,与所述环轧机压下辊辊系9与所述环轧机芯辊辊系4的轧辊围成粉池区域。

38.所述环轧机抱辊机构6固定于所述凸字形机架上,用以对所制备环件进行形状控制,保证环件同心度与椭圆度;

39.所述快速加热烧结装置5固定于所述凸字形机架上,用以对环件表面在轧制作用下附着的金属(或合金)粉末进行快速加热烧结;

40.所述铺送粉机构12一端位于粉池区域上方,另一端连接所述储粉罐11,用于将所述储粉罐内的金属(或合金)粉末输送进入粉池区域。

41.进一步的,所述快速加热烧结装置5可以为一套或者多套,沿环轧件圆周方向排布;该快速加热烧结装置5包括快速加热器15和加热器位置调控机构16;

42.所述快速加热器15环绕于所制备环件截面,其一侧可开合,便于取出所加工环件;其加热方式可以为射频等离子加热、等离子电弧喷枪加热、高中频感应加热、钼带热场加热、电阻丝加热、硅钼棒加热或硅碳棒加热,其加热功率可调节;快速加热烧结装置为多套时,可采用不同加热方式;

43.所述加热器位置调控机构16用以带动所述快速加热器垂直与水平方面移动以及倾转运动,从而调整所述快速加热器空间位置,保证所述快速加热器环绕于所制备环件截面;所述加热器位置调控机构16驱动方式可以为液压驱动、电力驱动、气压驱动;

44.所述加热器位置调控机构16可配备有位移传感器,用以进行闭环反馈调节;

45.所述快速加热烧结装置还可包括测温装置,用以监测环件温度,从而闭环反馈调节所述快速加热器加热功率。

46.进一步的,所述环轧机抱辊机构6可以为两套或者多套,沿环轧件圆周方向排布。

47.进一步的,所述铺送粉机构12的铺送粉形式可以为传送带铺送、螺旋推送、重力传送、正负压输送,其送粉速度与所述环轧机压下辊辊系的轧辊转速相匹配,保证粉池中金属(或合金)粉末高度恒定。

48.进一步的,所述储粉罐11可以加装加热装置,提前预热金属(或合金)粉末,预热温度可调节;其预热方式可以为射频等离子加热、等离子电弧喷枪加热、高中频感应加热、钼带热场加热、电阻丝加热、硅钼棒加热或硅碳棒加热。

49.进一步的,装备还包含真空系统,用以在装备运行过程中避免大气对所制备环件质量的影响;所述真空系统包括真空腔室1、真空管道、真空泵组,将装备放置于所述真空腔室中,由所述真空泵组将所述真空腔室抽至真空状态。

50.本发明装备适用于对纯金属、高温合金、不锈钢、钛合金等所有金属类材料进行成形,待成形件的目标形状可是环形,也可以是异环形或异形。

51.以下以一具体实施例来说明本发明装备的工作过程:

52.待成形件为直径10m的钛合金金属环形工件;该实施例中,原料选用合金粉末与纯钛粉末的混合粉末,快速加热器15选用电磁感应加热方式,加热器位置调控机构16驱动方式选用伺服电力驱动,铺送粉机构12选用传送带与螺旋推送协同送粉方式,环轧机抱辊机构6共设置4套,快速加热烧结装置共3套,整个装备置于真空腔室1中。为避免环形工件7制备过程中钛合金粉末的氧化,通过真空泵组将真空腔室1抽至1

×

10-3

pa真空状态下,而后向真空腔室内通入高纯氩气,对生产过程进行气氛保护。

53.开启驱动系统带动环轧机压下辊辊系9轧辊旋转,轧辊转速设定为5m/min。通过轧机辊系压下机构10调整环轧机压下辊辊系9的位置,使固定凸字形机架8上的环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊之间的辊缝宽度为1mm,移动凸字形机架3上的环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊之间的辊缝宽度为0.8mm。

54.而后将混合后的合金与纯钛混合粉末加入储粉罐11中,经由铺送粉机构12带动混合粉末进入到固定凸字形机架8上的环轧机芯辊辊系4轧辊、环轧机压下辊辊系9轧辊与铸

轧机侧封机构14侧封板所围成的粉池区域内。粉池内的混合粉末在固定凸字形机架8上的环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊的轧制作用下形成1mm厚的曲形薄板粉坯。随后,曲形薄板粉坯经过快速加热器15中的感应线圈,在感应线圈加热作用下迅速合金化为合金板坯。合金化后的板坯在环轧机抱辊机构6轧辊的引导下,穿过移动凸字形机架3上的环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊之间的辊缝,经由两轧辊轧制作用进一步减薄。随后在环轧机抱辊机构6轧辊的引导下进入粉池区域。粉池区域内的混合粉末在固定凸字形机架8上的环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊的轧制作用下,粘接于已经合金化的环形工件外表面,合金层与粉末层在轧制作用下协同变形减薄。轧制初始阶段,轧机辊系压下机构10切换为力控模式,在轧制力作用下,逐步将环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊间辊缝打开至1.2mm。粘接于环形共件7外表面的粉末层经过快速加热器15中的感应线圈,在感应线圈加热作用下合金化,与环形工件7成为一体,再经移动凸字形机架3上的环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊的轧制作用,进一步减薄。轧制过程中,移动凸字形机架3上的环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊之间的辊缝宽度也打开至1mm。随着轧制的减薄作用,环形工件7的直径同步扩大,该过程周而复始,逐层粉末增材,直至环形工件7的尺寸达至目标尺寸。

55.在上述过程中,随着环形工件7直径的扩大,移动凸字形机架3在机架平移机构17带动下,在方框形机架框架2的框架内,逐步后移,匹配环形工件7的直径扩大过程。由环轧机抱辊机构6向环形工件7施加抱辊力,调整环形工件7的椭圆度公差。环轧机芯辊辊系4轧辊与环轧机压下辊辊系9轧辊间的辊缝,也在轧机辊系压下机构10作用下,逐步调整至目标厚度。同时,由加热器位置调控机构16,调整快速加热器15的位置,适应环形工件7扩径过程,保证快速加热器15时刻环绕于所制备环形工件7截面。整个过程通过工控机13控制。

56.综上,本发明装备通过铺送粉机构向一对直径不同、反向转动的轧辊与侧封板围成的粉池注入金属粉末,在轧辊作用下,在环向基体上轧制一层粉坯,再经快速加热装置烧结合金化,然后在抱辊机构与另一对轧辊的作用下形成环形工件再次进入粉池,粉池内的金属粉末在轧制力作用下附着于环形工件外表面,再经快速加热烧结合金化,周而复始,逐层增材轧制获得大厚度环形坯,经热碾扩径形成目标尺寸的金属环件。本发明通过粉末增材-轧制实现环件制坯与快速合金化,彻底解决各类重量钛合金锭凝固偏析难题;同理,将增材制造的“降维制造原理”用于各类尺寸环件成形,可彻底解决尺寸增大带来的锻造与环轧成形装备的高度依赖性难题,实现各类尺寸环件的整体、短流程、低成本制备。

57.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1