1.本发明属于激光增材制造领域,涉及到一种抑制激光增材制造高温合金热裂纹的方法。

背景技术:2.激光增材制造技术相较于传统加工方式,具有成型精度高、适用范围广,可以实现复杂结构零件的快速制造,广泛适用于航空航天、精准医疗等领域。然而,由于激光增材制造高温合金的过程中,合金需要经过固-液-固相的快速转变,在这个过程中,由于元素偏析作用以及温度梯度过大而产生的应力,导致成型合金零件内部极易产生微裂纹缺陷。尤其是在一些沉淀型高温合金中,其铝钛含量通常大于5%,如k424、k417、k418 等。过高的铝钛含量在激光增材制造的过程中会产生更多的γ

′

脆性相,具有更高的裂纹敏感性。此外,还有一些固溶强化型高温合金,这些高温合金中的难熔元素在激光增材制造的过程中会发生较早的凝固,凝固时会产生拉应力,从而导致低熔点液膜撕裂形成热裂纹。

3.现如今,控制激光增材制造高温合金热裂纹的方法主要有改变合金成分、控制工艺以及热等静压技术等。研究表明,通过降低合金中mn、b、c成分会减少晶界处脆化相的产生,但是同样也会降低其高温性能或抗蠕变性能。而仅仅调控成型工艺参数,会大大减少试样内部未熔合及气孔缺陷,而对于裂纹缺陷的数量及尺寸并没有太大的影响。相较于以上方法,采用热等静压技术可以有效的减少合金内部的微裂纹缺陷,但是与外界连通的裂纹不能完全消除。所以在实际应用时需要预留零件尺寸,并且热等静压之后,会导致合金晶粒尺寸增大,合金强度降低,一般需要经过后热处理来增加其合金性能。

技术实现要素:4.研究表明,高温合金增材制造时产生的裂纹主要出现在合金凝固过程中强度较低的糊状区域。为解决此问题,本发明通过向合金中加入由nb、v、zr、cr、ta元素组成的调节剂合金粉对高温合金完成原位微合金化,降低激光增材制造高温合金的开裂敏感性,增加激光增材制造高温合金凝固过程中枝晶间的液相含量,补充高熔点元素凝固时由于液相不足而产生的裂纹及孔洞缺陷。同时,添加的元素可以减少合金凝固时的热温度梯度,配合工艺调控以此来减少凝固过程的热应力集中,达到消除或减少热裂纹的目的。

5.本发明通过下述技术路线实现:向高温合金粉末中加入由nb、v、zr、cr、 ta粉末组成的调节剂合金粉并结合工艺调控完成原位微合金化,降低合金的裂纹敏感性,抑制激光增材制造mo、w总量大于10%或al、ti总量大于5%的高温合金热裂纹的产生。

6.优选的,添加nb+v+zr+cr+ta微合金化调节剂合金粉的总量占原始高温合金粉末质量的0.10%~5.00%。

7.为减少混合粉末的团聚现象,采用少量多次的方法将粉末在酒精中混合。粉末混合后,放在真空干燥箱中烘干。真空干燥箱温度110℃,时间2小时。

8.本发明中所述激光增材制造的方法采用选区激光熔化以及同轴送粉。

本发明中选区激光熔化的参数范围为激光功率100~1000w,扫描速度200~3000mm/s,扫描间距0.05~0.15mm,铺粉层厚40~150μm,基板温度50~500℃。扫描方式采用短直线或流曲线扫描策略。高温合金粉末的粒度范围为15~53μm,合金化金属粉粒度为5~15μm,成型过程采用周期式打印的方法,每两层作为一个成型周期,第二层激光功率相较于第一层降低5~30w。每打印5~10层后,对成型表面进行激光空扫描两次,扫描方向旋转67

°

,相较于成型参数,扫描功率降低30~50%,速度提升20~50%。同轴送粉的参数范围为激光功率500~4000w,扫描速度5~100mm/s,光斑直径 0.5~10mm,激光束与成型面夹角10~45

°

,扫描搭接率30%~60%。高温合金粉末的粒度范围为53~150μm,合金化金属粉粒度为15~53μm,每成型5层后,停止送粉,相较于成型时,功率降低30%~50%,速度提高20~50%,扫描试样表面两次,扫描轨迹旋转30~70

°

。送粉速度5~150g/min,中心保护气流量15~25l/min,保护仓压力0.15~0.3mpa,基板加热功率为100~500w。

9.本发明具有如下的优点和有益效果:

10.本发明通过向高温合金中加入由nb、v、zr、cr、ta元素组成的调节剂合金粉并通过工艺调控的方法完成原位微合金化,降低al、ti总量大于5%的高温合金的裂纹敏感性,增加凝固过程中的液相偏析含量以此补充应力收缩而形成的裂纹缺陷。

11.相较于固溶强化型高温合金中的mo、w元素,加入的nb、v、zr、cr、ta 粉末可以降低合金凝固时的温度梯度,减小热应力集中。

12.加入的元素是强化相或晶界强化元素,在降低裂纹的同时可以强化合金性能。

13.本发明中加入元素的方法不受限制,在保证添加粉末均匀的前提下,可以直接加入到高温合金粉末中,便于调控加入粉末的含量,以探究最佳粉末的添加含量范围。

附图说明

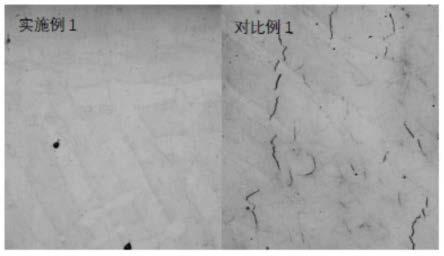

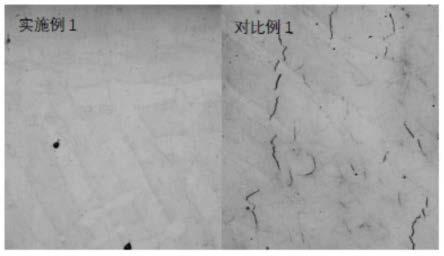

14.图1是实施例1、对比例1显微图片

15.图2是实施例2、对比例2显微图片

16.图3是实施例3、对比例3显微图片

17.图4是图1、2、3中裂纹密度统计图

具体实施方式

18.实施例1

19.为实现本发明中所述控制激光增材制造高温合金热裂纹的方法,采用选区激光熔化的方法成型gh3230高温合金样品,其选区激光熔化的步骤如下:

20.步骤1、将gh3230合金粉末与调节剂合金粉混合,调节剂合金粉粉末粒度小于15μm,gh3230粉末粒度为15~53μm,调节剂合金粉质量为gh3230粉末的1.00%。

21.调节剂合金粉的具体成分为v:15.00wt%,zr:20.00wt%,cr:15.00wt%, ta:20.00wt%,nb:30.00wt%。

22.步骤2、将混合后的粉末放置在真空干燥箱中烘干,真空干燥箱温度110℃,时间2小时。

23.步骤3、基板经磨平处理之后使用酒精擦拭干净,并置入slm设备中进行基板调平。

24.步骤4、使用三维软件设计试样,并导入到切片软件中进行模型切片处理。

25.步骤5、对经过处理后的模型进行工艺参数设置。

26.选区激光熔化的实验参数如下:激光功率220w,扫描速度750mm/s,扫描间距0.08mm,铺粉层厚40μm,采用短直线的扫描策略。每层打印完成后扫描方向旋转67

°

,基板温度500

±

15℃,打印过程每两层为一个周期,第二层功率200w,扫描速度不变。每打印10层之后,对成型表面进行激光空扫描两次,每次扫描方向旋转67

°

。空扫描时,扫描功率降低至180w,扫描速度提升至900mm/s。slm打印仓室使用纯度为99.9%的氩气作为惰性保护气体。

27.打印完成后,关闭打印机,试样置于成型仓氩气氛围内冷却后取出。

28.对打印完成的样品进行磨抛腐蚀处理,通过光学显微镜获取试样微观图像。

29.使用数字图像处理软件对图像进行处理,观察腐蚀面的裂纹分部,统计计算裂纹密度。

30.实施例2

31.将本发明用于成型in939高温合金,采用同轴送粉的方式进行样品成型,其步骤如下:

32.步骤1、将in939合金粉末与调节剂合金粉混合。in939粉末粒度为53~150μm,添加合金粉末粒度为15~53μm,质量为in939粉末的1.30%。

33.调节剂合金粉具体成分为v:13.00wt%,zr:15.00wt%,cr:22.00wt%,ta:5.00wt%,nb:45.00wt%。

34.步骤2、将混合后的粉末放置在真空干燥箱中烘干,真空干燥箱温度110℃,时间2小时。

35.将混合后的粉末放入到送粉器中。

36.将成型基板经打磨、除锈处理后,放置于氩气保护仓内。保护仓气压达到 0.15-0.3mpa时,对氩气仓进行排气处理,反复充气、排气三次,以保证氩气仓的低氧含量。

37.对基板进行加热,加热方式采用激光空扫描的方法,扫描功率500w,速度 5mm/s,反复加热数次,直至基板温度达300℃。

38.将试样模型导入到同轴送粉设备中,进行同轴送粉成型,成型参数如下:激光功率1900w,扫描速度6mm/s,光斑直径3mm,激光束与成型面夹角25

°

,扫描搭接率35%,送粉速度30g/min,中心保护气流量25l/min,保护仓压力0.25mpa。每成型5层后使用1500w 功率,以10mm/s的速度无送粉扫描试样表面两次,扫描轨迹旋转60

°

。

39.打印完成后,将试样在氩气保护仓中自然冷却后取出,进行磨抛处理后,通过光学显微镜,观察腐蚀面的裂纹分部,统计计算裂纹密度。

40.实施例3

41.将本发明用于k418合金的选区激光熔化成型,其步骤如下:

42.步骤1、将k418粉末与调节剂合金粉混合。k418粉末粒度为15~53μm,添加合金粉末粒度为5~15μm。调节剂粉末占k418粉末质量的1.20%。

43.调节剂合金粉的具体成分为v:15.00wt%,zr:20.00wt%,cr:15.00wt%, ta:25.00wt%,nb:25.00wt%

44.步骤2、将混合后的粉末放在真空干燥箱中烘干,干燥箱温度110℃,烘干2 小时。

45.步骤3、基板经磨平处理之后使用酒精擦拭干净,并置入slm设备中进行基板调平。

46.步骤4、使用三维软件设计试样,并导入到切片软件中进行模型切片处理。

47.选区激光熔化的实验参数如下:激光功率180w,扫描速度850mm/s,扫描间距0.08mm,铺粉层厚45μm,采用短直线的扫描策略。每层打印完成后扫描方向旋转67

°

,基板温度500

±

15℃。打印过程每两层为一个周期,第二层功率165w,扫描速度不变。每打印10层之后,对成型表面空扫描两次,每次扫描方向旋转67

°

,扫描功率降低至150w,扫描速度提升至900mm/s。保护气体使用纯度大于99.9%的高纯氩气。

48.打印完成后,关闭打印机,试样至于成型仓内冷却后取出,经磨抛处理后通过光学显微镜观察腐蚀面的裂纹分部,统计计算裂纹密度。

49.对比例1、例2、例3

50.为了更好的说明本发明的效果,分别对未添加合金化粉末时的gh3230、in939、 k418进行激光增材制造成型。实验步骤与例1、例2、例3中的步骤相同,此处不再累述。其不同点是,在实验工艺中,slm的实验参数范围如下:激光功率100~1000w,扫描速度200~3000mm/s,扫描间距0.05~0.15mm,铺粉层厚40~150μm,基板温度50~500℃。扫描方式采用短直线或流曲线扫描策略。高温合金粉末的粒度范围为15~53μm,slm时不采用周期式成型方法。同轴送粉的参数如下:激光功率500~4000w,扫描速度5~100mm/s,光斑直径0.5~10mm,激光束与成型面夹角10~45

°

,扫描搭接率30%~60%。高温合金粉末的粒度范围为53~150μm。成型过程减少无送粉空扫描流程。

51.以上皆为本发明中的较优实施例,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。