一种背面强化的单体靶材及其制备方法与流程

1.本发明属于集成电路用靶材制备领域,特别涉及一种背面强化的单体靶材及其制备方法。

背景技术:

2.高纯金属溅射靶材是集成电路制造用关键材料,在使用过程中主要通过磁控溅射技术获得各种薄膜功能材料。目前,按照化学成分可将溅射靶材分为:纯金属靶材,如铝、铜、钛、钽、钴、金、银、镍等;合金靶材,如铝铜、铝硅、铜铝、铜锰、钨钛、镍铂、镍钒、银铜等。依据摩尔定律,集成电路制造工艺持续进步,不断迭代更新,对各种材料的性能也提出了越来越高的要求,首先是材料的纯度要求越来越高,纯金属的纯度要求从99.99%到99.9999%,甚至到99.99999%,材料中的杂质含量越来越低,对于合金靶材,主元素的含量通常也是控制在1%wt以内。铝、铜用于制作集成电路芯片中最重要的互连线材料,通常90nm及以上制程采用高纯铝及铝合金材料,90-45nm制程采用高纯铜材料,45-14nm制程以高纯铜铝、铜锰合金材料为主。铝、铜等高纯金属及其合金靶材作为集成电路用关键材料,其组织性能直接影响芯片溅射镀膜过程中的使用性能。

3.靶材的尺寸随着晶圆尺寸的增大而增大,主流的300mm晶圆制造用靶材最大直径尺寸》520mm,靶材的最大厚度通常《30mm。由于铝、铜、金、银等高纯金属以及低含量合金材料的强度低,单体高纯金属或合金材料大尺寸薄板型靶材在pvd溅射受等离子体轰击时,由于高纯材料的强度低,随着溅射消耗的增加,靶材变得更薄,刚性会大幅降低从而靶材发生变形,导致溅射异常,靶材使用寿命较短。因此,通常高纯金属靶材与高强度背板焊接形成靶材组件。此外,早期的高纯金属靶材溅射层是平面,靶材的利用率也较低,使用寿命较短。pvd溅射机台厂家和靶材制造厂家通过在靶材的结构设计方面不断进行技术改进,比如根据溅射轮廓曲线,把高纯金属靶材的溅射表面改成非平面结构,同时把高纯金属靶材与背板的连接界面也改成非平面结构,这样能够在一定程度上提升靶材的使用寿命。高纯金属靶材与背板的大面积高强度焊接,通常采用热等静压扩散焊接的方式,需要精密加工高纯金属靶材与背板的配合结构,真空包套,再进行热等静压,这无疑大幅增加了工艺的复杂性和加工成本。实际上,除了改善靶材结构,采用靶材与背板的焊接复合外,还可以通过提升靶材组织性能控制来提升靶材使用寿命,霍尼韦尔公司采用等径角挤压强塑性变形ecap技术能够制备超细晶靶材,晶粒尺寸达到纳米级,材料的强度和硬度均大幅度提升,因此可以采用单体靶材,而不需与高强度背板焊接形成靶材组件,能够在长时间溅射消耗中保持不变形。超细晶靶材不需要考虑高纯金属靶材与背板的焊接界面,同时高纯金属单体靶材强度足够满足长寿命溅射需求。但是制备大尺寸超细晶靶材的强烈塑性变形技术工艺复杂,对锻造设备要求高,同时靶材溅射并不需要超细晶组织,通常靶材晶粒尺寸在20-100微米就可以满足溅射镀膜需求。

技术实现要素:

4.鉴于现有技术存在的问题,开发具有常规晶粒尺寸又能适当提升靶材的力学性能满足长时间溅射要求的单体靶材,对于集成电路高纯金属及合金溅射靶材制备的工艺简化、效率提升和产品使用性能提升等方面具有重要的意义。基于此,本发明提供了一种背面强化的单体靶材的制备方法及背面强化的单体靶材,具体包括以下内容:一种背面强化的单体靶材的制备方法,包括以下步骤:(1)制备靶坯:以高纯金属或高纯合金铸锭为原料,经锻造、轧制变形加工和再结晶退火制备得到靶坯;所述高纯金属的纯度≥99.99%,高纯合金除主元素外其他杂质元素含量<0.01%;(2)切削:对步骤(1)所得的靶坯进行切削;(3)超声滚压加工:对步骤(2)切削后的靶坯的背面采用超声波发生器驱动下的硬质工具头进行连续超声滚压强烈塑性变形加工;(4)精加工:对步骤(3)超声滚压加工后的靶坯的正面和侧面进行精加工,得到背面强化的单体靶材成品;所述经过步骤(3)连续超声滚压强烈塑性变形加工得到的靶坯的背面为强化层,所述靶坯的正面(即强化层的背面)为溅射层。

5.具体的,所述步骤(2)切削后得到的靶坯的尺寸与背面强化的单体靶材成品的尺寸相比单边均留有0.1mm-2mm的加工余量。

6.具体的,所述步骤(3)中使用的超声波发生器的工作频率为15khz-25khz,超声波发生器中的换能器的工作振幅为0.05mm-0.5mm。

7.具体的,所述步骤(3)中使用的硬质工具头的直径为1mm-10mm,硬质工具头的材质为硬质合金或模具钢,硬质工具头的硬度大于等于hrc40。

8.一种采用本发明所述的制备方法制备的背面强化的单体靶材,包括一体成型的溅射层和强化层;所述溅射层的晶粒尺寸≤100μm,强化层的晶粒尺寸≤1μm;所述强化层位于溅射层的背面,强化层的硬度大于溅射层的硬度,强化层的厚度为0.5mm-3mm。

9.具体的,所述的溅射层由所述方法中的步骤(1)中的锻造、轧制变形加工和再结晶退火制备;所述的强化层由所述步骤(3)中的超声滚压强烈塑性变形加工制备。

10.具体的,所述高纯金属或高纯合金包括高纯铝或其合金、高纯铜或其合金、高纯银或其合金、高纯金或其合金、高纯铂或其合金、高纯镍或其合金。

11.具体的,所述溅射层的晶粒尺寸为20μm-80μm。

12.具体的,所述强化层的晶粒尺寸≤500nm。

13.具体的,所述强化层的硬度大于hv100。

14.本发明的有益效果:(1)本发明公开的背面强化的单体靶材的制备方法,在高纯金属或高纯合金材料经过锻造、轧制等变形加工、再结晶退火处理和切削之后,增加了一道超声滚压强化工艺,能够改善材料表层的微观组织结构,有效提高工件的机械性能,进而使靶材的强度得到显著提升。其原理在于:超声滚压能大幅增加高纯晶体材料的层错能和位错迁移率,引入的强烈塑性变形使试样表层晶粒被细化至纳米尺度,产生超细化晶粒及强化层,改变了塑性变形机理,表层硬度提高,同时还可以对改善材料表面的耐磨性、耐腐蚀性和抗疲劳性能具有积极作用。

khz、或25 khz等;超声波发生器2中的换能器21的振幅为0.05mm-0.5mm,具体可以是0.05mm、0.08mm、0.1mm、0.2mm、0.3mm、0.4mm、0.45mm、5mm等;硬质工具头3的直径为1mm-10mm,具体可以是1mm、2mm、3mm、5mm、7mm、8mm、9mm、或10mm等,硬质工具头3的材质为硬质合金或模具钢,硬度大于等于hrc40;(4)对步骤(3)超声滚压加工后的靶坯的正面和侧面进行精加工,得到背面强化的单体靶材1成品;所述经过步骤(3)连续超声滚压强烈塑性变形加工后得到的靶坯的背面为强化层,靶坯的正面(即强化层的背面)为溅射层。

20.采用本发明公开的方法制备背面强化的单体靶材,首先选用高纯金属或高纯合金铸锭作为原料,高纯金属或高纯合金选自高纯铝及其合金、高纯铜及其合金、高纯银及其合金、高纯金及其合金、高纯铂及其合金、高纯镍及其合金等,通常高纯金属的纯度≥99.99%,高纯合金除主元素外的纯度≥99.99%。铸锭的晶粒通常比较粗大,一般在几百微米甚至毫米级。采用锻造、轧制等变形手段来破碎粗大的晶粒,再通过再结晶退火热处理实现晶粒细化和组织稳定,同时也将铸锭加工成板坯,以满足后续靶材的尺寸要求,相关变形与热处理工艺,在很多介绍靶材制备技术的文献中都有比较详细的介绍,在此不做过多限制。经过锻锤或油压机、轧机等变形加工和适当的再结晶退火工艺,通常能获得晶粒尺寸≤100μm的微观组织,优化尺寸在20μm-80μm之间,满足溅射镀膜需求。如果要获得超细晶,比如晶粒尺寸≤1μm或者更细小,则需要特殊的强烈塑性变形工艺,比如等径角挤压(ecap),这对挤压设备和挤压模具的要求都远远高于普通的变形加工,超细晶靶材的强度优于一般的细晶靶材,因而能够承受更长时间的溅射使用,但是就靶材溅射性能而言,超细晶并不完全优于常规的晶粒尺寸≤100μm的靶材,制备整体超细晶靶材的设备投入大、加工效率低,是不经济的。

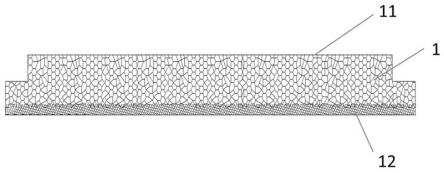

21.图3所示为采用本发明公开的方法制备单体靶材1背面强化的操作示意图,箭头所指方向为运动方向。在完成靶坯的制备后,对坯料进行车、铣等方式的粗加工,坯料的尺寸接近成品尺寸,各加工面平均预留0.1mm-2mm的加工余量。这时候对靶坯背面采用超声波发生器2驱动下的硬质工具头3进行超声滚压加工,硬质工具头3外接超声波发生器,超声震动频率在 15k-25khz,换能器21振幅通过调幅器和硬质工具头3放大,振幅在0.05mm-0.5mm,超声波发生器2驱动下的硬质工具头3直径在1mm-10mm,硬质工具头3采用硬质合金、模具钢等材料,硬度在hrc40以上。晶粒尺寸在几十微米的高纯金属及合金的硬度在hv100以下,常见的高纯材料,如高纯铝的硬度在hv25-hv30之间,高纯alcu0.5合金的硬度hv30-hv35之间,高纯铜的硬度在hv35-hv45之间,高纯cumn0.69合金的硬度在hv40-hv50之间。超声波发生器2驱动下的硬质工具头3安置在车床上,对单体靶材1背面进行滚压加工,产生》0.5mm的强化层,最大强化层厚度可超过3mm。图4是未处理前的靶坯,靶坯内部的晶粒尺寸均匀细小,尺寸在几十微米,图1是超声波滚压处理后的示意图,在背面已经形成了一层均匀的细晶强化层12。图5-6是超声波滚压作用下的晶粒细化变化示意图,再结晶后的晶体在高频超声震动滚压下,大幅增加高纯晶体材料的层错能和位错迁移率,引入的强烈塑性变形使试样表层晶粒被细化至纳米尺度,产生超细晶粒强化层,改变了塑性变形机理,表层硬度提高,表层硬度达到hv100以上,同时这种强化层还具有明显的压应力,表面粗糙度也显著降低,对于提升背板的耐磨性能和疲劳性能都有很大的好处。最后根据成品图纸,对单体靶材

1正面和侧面等位置进行精加工到成品尺寸。

22.实施例1200mm晶圆制造用长寿命高纯alcu0.5靶材的制备:首先选用半连铸铸造成型的5n5高纯铝铜合金锭,铸锭直径φ180mm,晶粒尺寸在300-500μm。采用油压机对铸锭进行模锻、轧制等变形加工,整体变形量约90%,靶材坯料尺寸为φ380

×

25mm,在320℃进行再结晶退火,晶粒平均尺寸细化为约70μm。

23.在车床上将靶坯进行粗加工,最大外圆机加工到φ377mm,靶材厚度加工到23mm,再在装有超声波滚压工具的车床上进行加工,超声波发生器的频率在25khz,超声波换能器振幅0.05mm,超声波发生器驱动下的模具钢工具头直径在3mm,硬度为hrc42。超声波对靶材背面进行滚压处理后,产生了约1mm的强化层,该硬化层中的晶粒尺寸非常细小,约100nm,表层硬度达到hv110,最后再对靶材正面和侧面进行精加工到成品尺寸,靶材最大外圆φ375mm,厚度21mm。

24.没有采用超声波滚压处理的靶材,靶材的溅射使用寿命通常是700kwh,而实施例的靶材,靶材的溅射使用寿命达到了850kwh,溅射使用后,残靶未发现明显变形。

25.实施例2300mm晶圆制造用长寿命高纯cu靶材的制备:首先选用真空浇铸成型的6n高纯铜锭,铸锭直径φ200mm,晶粒尺寸达到1-5mm。采用油压机对铸锭进行模锻、轧制等变形加工,整体变形量约90%,靶材坯料尺寸为φ532

×

29mm,在300℃进行再结晶退火,晶粒平均尺寸细化为约50μm。

26.在车床上将靶坯进行粗加工,最大外圆机加工到φ524mm,靶材厚度加工到26.8mm,再在装有超声波滚压工具的车床上进行加工,超声波发生器的频率在25khz,超声波换能器振幅0.3mm,超声波发生器驱动下的模具钢工具头直径在3mm,硬度为hrc42。超声波对靶材背面进行滚压处理后,产生了约2mm的强化层,该硬化层中的晶粒尺寸非常细小,约200nm,表层硬度达到hv120,最后再对靶材正面和侧面进行精加工到成品尺寸,靶材最大外圆φ521mm,厚度25.4mm。

27.没有采用超声波滚压处理的靶材,靶材的溅射使用寿命通常是2100kwh,而实施例的靶材,靶材的溅射使用寿命达到了2600kwh,溅射使用后,残靶未发现明显变形。

28.相比传统靶材制备工艺,本发明在现有靶材制备技术基础上,提出了一种长寿命单体靶材制备方法,该长寿命靶材在背面具有一定厚度的强化层,在产品精加工前对靶材背面进行超声滚压加工,高频超声滚压引入的强烈塑性变形,将在靶材背面产生超细化晶粒及强化层,有效提高靶材的强度和抗变形能力。这种靶材溅射层具有常规晶粒尺寸又能在靶材背面提升力学性能的单体靶材,能够满足长时间溅射要求,对于集成电路高纯金属及合金溅射靶材制备的工艺简化、效率提升和产品使用性能提升等方面具有重要的意义。

29.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1