一种转炉干法除尘灰f-CaO消解装置及方法与流程

一种转炉干法除尘灰f-cao消解装置及方法

技术领域

1.发明涉及冶金转炉干法除尘灰处理的技术领域,具体涉及一种转炉干法除尘灰中f-cao的消解装置及方法。

背景技术:

2.近年来,我国每年钢产量超过10亿吨。生产一吨钢产生的干法除尘灰约20kg,每年转炉干法除尘灰年产生量约2000万吨。对于一个年产钢量500万吨以上的规模钢铁企业来讲,每年转炉干法除尘灰产生量约10万吨,该工业固废产生量十分巨大。

3.转炉干法除尘灰中含有氧化铁、氧化钙等成分,其中铁氧化物含量往往超过40%,具有重要的铁资源回收价值。但其中也含有一定比例的f-cao(游离氧化钙),f-cao遇水会产生体积膨胀。因此,若直接采用转炉干法除尘灰制备冷压球等方法进行资源化处理,容易发生球体破碎、开裂等现象。因此,转炉干法除尘灰往往需要消解其中f-cao后,再进行压球等工序进行资源化利用。

4.现有转炉干法除尘灰f-cao消解工艺往往在堆棚打水后简易搅拌混匀,由于缺乏专用的技术装备,搅拌混匀效果差,导致f-cao消解效果差,严重影响其成球性能。因此,迫切需要研发新型转炉干法除尘灰f-cao消解技术,解决传统工艺处理效率低,占地面积大,消解效果差等问题。

技术实现要素:

5.为了解决现有技术中存在的上述技术问题,本发明提供了一种转炉干法除尘灰f-cao消解装置及方法,该装置在全密闭的消解室内对转炉干法除尘灰进行喷雾加湿,其工艺过程简单,装备化水平高。

6.上述目的是通过下述方案实现的:

7.一种转炉干法除尘灰f-cao消解装置,其特征在于,该装置包括送料与提升装置、消解室和灰棚,所述送料与提升装置将布袋除尘器产出的转炉干法除尘灰送至消解室,所述消解室封闭的设置于灰棚内部一侧的顶部,消解室内两侧设有向消解室内喷射消解介质的喷嘴;消解室通过设置在消解室下方的搅拌机与灰棚连通。

8.根据上述的消解装置,其特征在于,所述送料与提升装置包括刮板机和斗提机,所述刮板机设于布袋除尘器下方,所述斗提机设于刮板机的一端,斗提机用于将转炉干法除尘灰从刮板机的一端提升至所述消解室顶部的进料口处。

9.根据上述的消解装置,其特征在于,所述布袋除尘器下方设置有灰斗,所述灰斗通过卸料阀与所述刮板机连接。

10.根据上述的消解装置,其特征在于,所述布袋除尘器为多个,多个布袋除尘器在所述刮板机的送料方向依次排布。

11.根据上述的消解装置,其特征在于,所述喷嘴为旋转喷头,所述消解介质为水和/或水雾。

12.根据上述的消解装置,其特征在于,所述搅拌机为螺旋式搅拌机,所述消解室的出料口下方设置有底板,螺旋式搅拌机在所述底板上方横向设置,螺旋式搅拌机的出料口设置在螺旋式搅拌机的一端且位于灰棚内。

13.根据上述的消解装置,其特征在于,所述灰棚的顶部设有用于抓取灰棚内湿灰的抓斗,所述抓斗抓取的湿灰经装载机外运。

14.一种转炉干法除尘灰f-cao消解方法,其使用上述的转炉干法除尘灰f-cao消解装置,其特征在于,该方法包括如下步骤:

15.步骤s1.布袋除尘器收集的转炉干法除尘灰经送料与提升装置送至消解室上方,转炉干法除尘灰在重力作用下进入消解室内;

16.步骤s2.采用喷嘴对落入消解室内的转炉干法除尘灰进行喷水和/或水雾,转炉干法除尘灰和喷入的水和/或水雾按照一定比例混合,并下落到消解室的搅拌机上方;

17.步骤s3.转炉干法除尘灰在消解室内逐步转变为湿灰,在搅拌机的作用下推入灰棚中;湿灰在灰棚中静置一定时间后,经抓斗放置于装载机上外运进行资源化利用。

18.根据上述的转炉干法除尘灰f-cao消解方法,其特征在于,步骤s2中,水和/或水雾与转炉干法除尘灰混合的质量比为0.05-0.15。

19.根上述的转炉干法除尘灰f-cao消解方法,其特征在于,步骤s3中,转炉干法除尘灰在消解室内停留时间为30-120分钟;湿灰在灰棚中静置时间为3-24小时。

20.本发明的有益效果:

21.本发明针对转炉干法除尘灰的物料特性,结合转炉干法除尘灰排灰、输灰工艺设施,研发了转炉干法除尘灰f-cao消解装置及方法。本发明在全密闭的消解室内对转炉干法除尘灰喷雾加湿,使用搅拌机进行混料、均化消解,进而进行湿灰堆放确保消解效果。该发明具有工艺过程简单,装备化水平高,空间占地小,生产效果高,系统投资低等优点。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

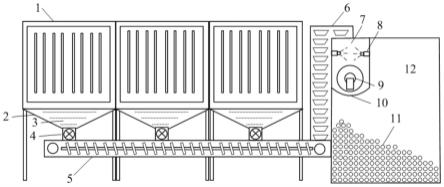

23.图1为本发明的转炉干法除尘灰f-cao消解装置的主视图;

24.图2为本发明的转炉干法除尘灰f-cao消解装置的侧视图;

25.图3为本发明的转炉干法除尘灰f-cao消解方法的流程图。

26.附图标记说明:

27.布袋除尘器1、灰斗2、转炉干法除尘灰3、卸料阀4、刮板机5、斗提机6、消解室7、喷嘴8、搅拌机9、底板10、湿灰11、灰棚12、支架13、抓斗14、装载机15。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人

员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.参见图1-2,本发明提供了一种转炉干法除尘灰f-cao消解装置,该装置包括送料与提升装置、消解室7和灰棚12,送料与提升装置将布袋除尘器1产出的转炉干法除尘灰3送至消解室7,消解室7封闭的设置于灰棚12内部一侧的顶部,消解室7内两侧设有向消解室7内喷射消解介质的喷嘴8。消解室7通过设置在消解室7下方的搅拌机9与灰棚12连通。

31.送料与提升装置包括刮板机5和斗提机6,刮板机5设于布袋除尘器1下方,斗提机6设于刮板机5的一端,斗提机6用于将转炉干法除尘灰从刮板机5的一端提升至消解室7顶部的进料口处。

32.布袋除尘器1下方设置有灰斗2,灰斗2通过卸料阀4与刮板机5连接。布袋除尘器1的数量为多个,多个布袋除尘器1在刮板机5的送料方向依次排布。

33.喷嘴8为旋转喷头,消解介质为水和/或水雾。

34.搅拌机9为螺旋式搅拌机,消解室7的出料口下方设置有底板10,螺旋式搅拌机在底板10上方横向设置,螺旋式搅拌机的出料口设置在螺旋式搅拌机的一端且位于灰棚12内。

35.灰棚12的顶部设有用于抓取灰棚12内湿灰11的抓斗14,抓斗14抓取的湿灰经装载机15外运。

36.刮板机5槽宽度为300-1000mm,刮板厚度为3-10mm。刮板机5采用链条牵引运动。斗提机6为链式提升机,料斗宽度为200-600mm,斗间距为300-700mm,料斗用钢材厚度为3-6mm,斗提机6提升高度为4-12m。消解室7为钢结构封闭仓,所用钢板厚度为3-10mm,容积为10-100m3。喷嘴8的设计作业压力不低于0.2mpa,单个喷嘴8喷水量为每小时0.1-1t。搅拌机9所用螺旋叶片为耐磨钢结构叶片,叶片厚度不低于3mm,转速为20-200r/min,输送体积为3-30m3/h。底板10为铸钢或铸铁材料衬板,衬板厚度为5-30mm。灰棚12为钢或混凝土结构封闭堆棚,灰棚12面积100-300m2。支架13为钢或混凝土结构支撑,抓斗14容积为1-5m3。

37.本发明同时公开了一种转炉干法除尘灰f-cao消解方法,该方法包括如下步骤:

38.步骤s1.布袋除尘器收集的转炉干法除尘灰经送料与提升装置送至消解室上方,转炉干法除尘灰在重力作用下进入消解室内;

39.步骤s2.采用喷嘴对落入消解室内的转炉干法除尘灰进行喷水和/或水雾,转炉干法除尘灰和喷入的水和/或水雾按照一定比例混合,并下落到消解室的搅拌机上方;

40.步骤s3.转炉干法除尘灰在消解室内逐步转变为湿灰,在搅拌机的作用下推入灰棚中;湿灰在灰棚中静置一定时间后,经抓斗放置于装载机上外运进行资源化利用。

41.步骤s2中,水和/或水雾与转炉干法除尘灰混合的质量比为0.05-0.15。转炉干法除尘灰中f-cao遇到水雾产生消解反应,具体反应为cao+h2o=ca(oh)2,不稳定的f-cao经该反应转变为稳定的ca(oh)2。

42.步骤s3中,转炉干法除尘灰在消解室内停留时间为30-120分钟;湿灰在灰棚中静置时间为3-24小时。

43.消解完成后转炉干法除尘灰中f-cao含量不超过2%。

44.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

45.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1