一种射芯机的控制系统及控制方法与流程

1.本发明属于机械控制技术领域,特别涉及一种射芯机的控制系统及控制方法。

背景技术:

2.目前,射芯机又叫“射砂机”或“射沙机”是通过热芯盒工艺采用覆膜砂制作型芯的覆膜砂造型制芯设备,广泛应用于大批量小型且外观质量要求较高铸件型芯的制作。目前的射芯机大多采用人工操作和读取工序时间的控制方式来进行射芯机的每一步动作的进行。人工操作部分包括上砂、取芯、吹扫及喷脱模剂、调整开合模模板位置以及左右砂筒的初始位置等系列过程。此系列过程中存在以下诸多问题:1、如上砂时,传统方式是由人工爬上砂箱上确认砂量是否足够,之后在缺砂状况下操控上砂按钮进行上砂,此过程费时费力,效率低且产生的扬尘较大;2、取芯时,传统方式是一芯一模,每个型芯制作完成后均需要人工及时取芯后再按下启动按钮才能进行下一个型芯的制作,因此要求工人必须时刻在岗,否则会立马停止生产,对工人的限制较大,无法做到机器的连续运作;3、脱模完成后,需要人工操作对动模和静模进行吹扫以及喷脱模剂,吹扫完成度以及脱模剂的使用情况完全依赖工人的水平,无法保证每次都吹扫干净如果吹扫不干净以及脱模剂没有使用会使产品表面的光洁度产生很大的影响;4、目前现有的射芯机大多采用气缸配合接近开关驱动合模、接芯等操作,而采用接近开关会导致以下情况发生:在经常发生更换模具或者需要调整设备参数、调整设备机构位置等场合时,需要对接近开关的位置进行相应调整,这个过程通常由工人进行人工调试完成,这就导致在调试过程中严重依赖工人的经验以及技术水平。而人工调整往往会存在一致性差的问题,这就导致射芯机制作的型芯的质量无法统一,产品的良品率不高。读取工序时间的控制方式是目前大多数射芯机所选择的控制方式。此方式是射芯机读取工序时间来完成整个流程的运行。整个流程运作都是根据操作工人设定的时间去进行运行。此控制方法中存在以下诸多问题:1、射芯机的每一个动作都是根据操作工人的经验来设定时间。这样会造成每一个动作的设定都需要操作工人有丰富的经验来设定这些时间。如果设定的时间有问题就会造成型芯存在严重的质量问题。2、当射芯机上面的部分功能部件损坏以后操作工人没有及时发现机器还在运作时会出现前一个动作实际没有到位但是设定的时间已经到了射芯机就会当做你的动作已经完成来处理并且马上会进行下一个动作,这样会导致所制作的型芯存在严重的质量问题和机器设备存在不同程度的损坏。3、由于按照设定时间进行制芯,每个工艺步骤得的耗时均是固定不变,当因人为原因将某一步骤时间设定过长时,会导致整个加工耗时增加,严重影响生产效率。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种射芯机的控制系统及控制方法,已解决现有射芯机无法实现连续自动化生产和调控的问题。

4.第一方面,本发明实施例提供了一种射芯机的控制系统,用于射芯机上,所述射芯机包括上砂装置、加热装置、开/合模装置、射砂装置、吹扫装置、接芯装置和高压储气罐,其

特征在于,所述控制系统包括控制模块以及均与控制模块连接的通信模块、人机交互模块、上砂模块、加热模块、开/合模模块、射砂模块、吹扫模块、接芯模块和报警模块;

5.所述通信模块用于和远程上位机进行双向通信;

6.所述人机交互模块用于输入生产参数以及整个流程的反馈信息显示,所述生产参数包括工艺参数设置、生产模式选择、生产数量设定以及模型设定;

7.所述上砂模块设置于上砂装置上,用于检测上砂装置储砂筒中的砂量并反馈给控制模块,以及根据控制模块的指令控制上砂装置执行自动上砂;

8.所述加热模块设置于开/合模装置上,用于检测开/合模装置中动模和静模的温度并反馈给控制模块,以及根据控制模块的指令控制加热装置对开/合模装置中动模和静模进行温度调控;

9.所述开/合模模块设置于开/合模装置上,用于实时检测开/合模装置中动模的实时位移数据以及是否到位位移数据并反馈给控制模块,以及根据控制模块指令控制开/合模装置执行合模、开模、脱模操作;

10.所述射砂模块设置于射砂装置上,用于检测射砂装置左砂筒和右砂筒的实时位移数据以及是否到位位移数据并反馈给控制模块,以及根据控制模块指令控制左砂筒和右砂筒进行移动及射砂操作;

11.所述吹扫模块设置于吹扫装置上,用于根据控制模块指令控制吹扫装置执行喷气吹扫以及喷洒脱模剂操作;

12.所述接芯模块设置于接芯装置上,用于根据控制模块指令控制接芯装置的输送带升降、接芯、退出操作以及控制输送带将型芯往外移出,并实时检测接芯装置的输送带实时升降位移数据以及是否到位位移数据并反馈给控制模块;

13.所述控制模块接受人机交互模块输入的生产参数执行自动化生产控制:根据上砂模块检测上砂装置的储砂筒的砂量,在砂量不足时控制上砂装置按照预设上砂时间完成上砂;上砂完成后控制加热装置对开/合模装置进行模具加热调温;接着控制开/合模装置执行并完成合模动作;然后控制射砂装置移动到射砂位进行自动射砂;射砂完成后控制模块控制开/合模装置保持合模状态进行型芯固化,完成固化后控制开/合模装置开模,接着控制器控制接芯装置伸入动模下方进行接芯并退出,然后控制输送带转动带动型芯往外移出,所述控制模块在检测到异常时控制报警模块发出报警信息。

14.在上述的射芯机的控制系统中,所述上砂模块包括均与控制模块连接的砂位传感器和旋涡风机,所述砂位传感器设置于上砂装置的储砂筒内,所述旋涡风机进风口和所述储砂筒顶端连通,所述储砂筒上端设置进料口,所述进料口连接有进料管,所述进料管底端插入砂粒堆内,所述控制模块接收砂位传感器的检测数据并判断储砂筒内砂量不足时控制旋涡风机启动利用虹吸原理将砂粒吸到储砂筒内。

15.在上述的射芯机的控制系统中,所述加热模块包括动模加热器、动模温度传感器、定模加热器和定模温度传感器;所述动模加热器和动模温度传感器设置于开/合模装置的动模上,所述定模加热器和定模温度传感器设置于开/合模装置的定模上;所述控制模块根据动模温度传感器或定模温度传感器反馈的温度信息,分别对应控制动模加热器和定模加热器进行加热。

16.在上述的射芯机的控制系统中,所述开/合模模块包括动模驱动器、动模位移传感

器、第一顶针驱动器、第一顶针传感器、第二顶针驱动器和第二顶针传感器;所述动模驱动器和动模连接,用于驱动动模的位移动作,所述动模位移传感器用于实时检测动模的移动位移数据以及动模到位位移数据并发送给控制模块;所述第一顶针驱动器用于驱动设置于动模上的第一顶针顶出或缩回,所述第一顶针传感器用于检测第一顶针的位置数据;所述第二顶针驱动器用于驱动设置于定模上的第二顶针顶出或缩回,所述第二顶针传感器用于检测第二顶针的位置数据。

17.在上述的射芯机的控制系统中,所述射砂模块包括左砂筒驱动器、左砂筒位移传感器、左砂筒气阀、右砂筒驱动器、右砂筒位移传感器和右砂筒气阀;所述左砂筒驱动器用于根据控制模块指令驱动左砂筒前进和后退,所述左砂筒位移传感器用于实时检测左砂筒的移动位移数据以及左砂筒到位位移数据并发送给控制模块,所述左砂筒气阀用于根据控制模块指令控制高压储气罐和左砂筒之间气路的通断;所述右砂筒驱动器用于根据控制模块指令驱动右砂筒前进和后退,所述右砂筒位移传感器用于实时检测右砂筒的移动位移数据以及右砂筒到位位移数据并发送给控制模块,所述右砂筒气阀用于根据控制模块指令控制高压储气罐和右砂筒之间气路的通断,所述左砂筒加砂电控阀用于根据控制模块指令控制储砂筒和左砂筒之间通道的通断;所述右砂筒加砂电控阀用于根据控制模块指令控制储砂筒和右砂筒之间通道的通断。

18.在上述的射芯机的控制系统中,所述吹扫模块包括吹扫气阀、脱模剂喷洒气阀、旋转驱动器、旋转检测传感器、进退驱动器和进退检测传感器;所述吹扫气阀用于根据控制模块指令控制高压储气罐和吹扫喷嘴之间气路的通断;所述脱模剂喷洒气阀用于根据控制模块指令控制高压储气罐和脱模剂喷嘴之间气路的通断;所述旋转驱动器用于驱动吹扫喷嘴及脱模剂喷嘴转动设定角度,所述旋转检测传感器用于检测旋转驱动器是否旋转到位并反馈给控制模块;所述进退驱动器用于驱动吹扫喷嘴及脱模剂喷嘴进入或者退出位于动模和静模之间的吹扫工作区,所述进退检测传感器用于检测吹扫喷嘴及脱模剂喷嘴是否被驱动到位并反馈给控制模块。

19.在上述的射芯机的控制系统中,所述接芯模块包括升降驱动器、升降位移传感器、接芯驱动器、接芯检测传感器和输送带驱动电机;所述升降驱动器用于根据控制模块指令驱动输送带上升或者下降,所述升降位移传感器用于实时检测输送带的升降移动位移数据以及输送带到位位移数据并发送给控制模块;所述接芯驱动器用于在开模时将输送带推进至动模下方进行接芯或者将输送带从动模下方退出,所述接芯检测传感器用于检测输送带是否推进或者退出到位并反馈给控制模块;所述输送带驱动电机用于根据控制模块指令在输送带从动模下方退出时驱动输送带转动带动型芯向远离动模方向移动特定距离。

20.在上述的射芯机的控制系统中,所述动模驱动器、左砂筒驱动器、右砂筒驱动器和升降驱动器均为通过三位五通换向阀和高压储气罐连通的气缸,所述动模驱动器、左砂筒驱动器、右砂筒驱动器和升降驱动器的三位五通换向阀排气侧均连接有两路排气通道,一路排气通道上安装有节流阀,另一路排气通道上安装有二位五通换向阀,所述节流阀和二位五通换向阀均和所述控制模块连接,所述节流阀用于根据控制模块的指令调节流量大小或者开闭,所述二位五通换向阀用于根据控制模块的指令开启或关闭。通过控制模块的调控可以实行单路排气或者双路排气以及控制排气流量大小,从而实现对动模驱动器、左砂筒驱动器、右砂筒驱动器和升降驱动器驱动距离的精准控制。

21.在上述的射芯机的控制系统中,所述控制模块包括超时检测单元和超位检测单元,所述超时检测单元用于实时检测:开/合模装置的开/合模过程是否超过预设时间,射砂装置左砂筒和右砂筒的进出过程是否超过预设时间,吹扫装置的吹扫过程是否超过预设时间,以及接芯装置输送带升降、接芯以及退出过程是否超过预设时间;所述超位检测单元用于检测:动模移动到位时位移数据是否超过预设位移值,射砂装置左砂筒和右砂筒移动到位时位移数据是否超过预设位移值以及接芯装置输送带升降移动到位时位移数据是否超过预设位移值。

22.第二方面,本发明实施例提供了一种射芯机的控制方法,用于控制上述的射芯机的控制系统,包括以下步骤:

23.步骤s01:预备上电,控制系统首先进行自检通信网络,包含控制模块和人机交互模块的以太网通信,远程通信网络;然后对高压储气罐以及与控制模块连接的各路传感器进行自检;如果不正常通过报警模块以及人机交互模块发出报警,如果正常转步骤s02;

24.步骤s02:系统初始化,包扩参数初始化、数据设置确认、工作模式的选择;

25.步骤s03:定模和动模加热,加热完毕后进入自动运行程序,依次执行合模、左/右砂筒进、射砂、固化、开模/顶芯、接芯、计数、喷吹清扫步骤完成型芯的制备,然后进入下一循环。

26.在上述的射芯机的控制方法中,所述参数初始化具体包括系统启动,通过人机交互模块和工作人员确认是否更换新模具:如果否,则继续旧模具生产,系统直接跳至模式选择,根据选择的生产模式进行生产;如果是,则需要根据以下初始化程序进行设备参数调整和单次模式下工艺参数的调整;具体初始化程序为:将根据使用模具编号对应的配方数据导入系统;导入后可选择是否修改数据;然后手动调或者数字化自动调整整射芯机的开/合模装置的动模、射砂装置的左/右砂筒、接芯装置的输送带的具体位置,以及完成传感器模块和气动回路配合定位和减速点位置的确定;调整完毕后对射芯机进行主体设备和辅助机构原始位置确认,通过控制系统对输入数据进行初步分析,分析正确,手动恢复原始位置,确认数据,系统自动进入单次模式,所述单次模式为根据设定的设备参数和工艺参数自动运行一个周期,然后系统停止运行,通过单次模式运行,间隔时间生产产品,通过对产品的缺陷分析,逐步调整此模具适合的工艺参数,当完全确定工艺参数后需要写入对应模具编号的配方数据,写入完成后,然后人机交互模块提示选择生产模式

‑‑

自由生产或者计划生产。

27.在上述的射芯机的控制方法中,所述工作模式的选择包括自由生产模式和计划生产模式,所述自由生产模式为根据设备程序流程自动连续生产直至人工停止;所述计划生产为根据设定的计划数,自动连续生产产品直至产品数量和设定数量一致,自动停止,选择确认后系统转步骤s03自动运行。

28.在上述的射芯机的控制方法中,在步骤s03中具体为:

29.合模结束,合模到位且未超时所述左/右砂筒进,并对左/右砂筒进到位进行超时检测;

30.所述射砂过程依次包括:合模完成后进行射砂、射砂完成后进行保压、保压后完成后左/右砂筒退、左/右砂筒加砂、左/右砂筒关闭以及射芯机料筒加砂;

31.所述开模/顶芯过程包括接芯工序,所述接芯工序分为人工接芯和接芯装置接芯,

所述人工接芯为开模结束后第一顶针出,产品掉落,人工拿接芯板接芯即可;所述自动接芯为根据初始化部分数字化调整数据,第二顶针向上顶出后开模,开模后不久,接芯装置升起一定高度并自动进入动模和定模之间,第一顶针向下顶出,产品掉落,同时接芯装置慢慢下降,下降的过程中接芯装置的输送带从动模和定模之间退出以及驱动电机驱动输送带转动带动型芯向远离动模方向移动特定距离实现接芯、接芯装置下降、型芯向外移动同时完成;

32.所述接芯装置上设置计数器对型芯数量进行计数,控制系统计算班次产量和累计产量,并计算计划生产剩余量;

33.所述喷吹清扫过程包括在接芯装置退出后,根据设定的退出距离,开始启动吹扫程序;每生产n个型芯运行一个周期的吹扫和每生产m个型芯运行一个周期的喷脱模剂,一个周期的吹扫和一个周期的喷脱模剂均包含a次连续吹扫和b次连续喷脱模剂。

34.在上述的射芯机的控制方法中,所述停机操作基于以下条件:人工手动停机指令、计划生产任务结束指令或机器发生致命故障导致无法运行。

35.与现有技术相比,本射芯机的控制系统及控制方法具有以下优点:1、实现了上砂、合模、模具加热、射砂、开模、脱模、接芯的自动化连续化生产,减少甚至无需人工介入,降低了人工成本,同时提高了生产效率。2、通过自动化生产,结合精准数据调整和控制,保证了所制备型芯质量的一致性,提高了生产质量;3、实现了在气缸驱动的射芯机控制系统中,动模/定模能够精准合模/开模、左/右砂筒能够精准进/退、接芯装置能够精准接芯,并且精度控制在5mm以内;4、采用气缸配合位移传感器,在实现精准定位的同时,降低了设备的成本;5、创新的采用两路排气通道,并通过控制模块进行调控,使气缸能够进行双路调速排气,结合位移传感器,实现对气缸动作的精准定位;6、兼顾人工调节和控制系统自动化调节,适用于经常发生在更换模具或者需要调整设备参数、设备机构位置等场合。

附图说明

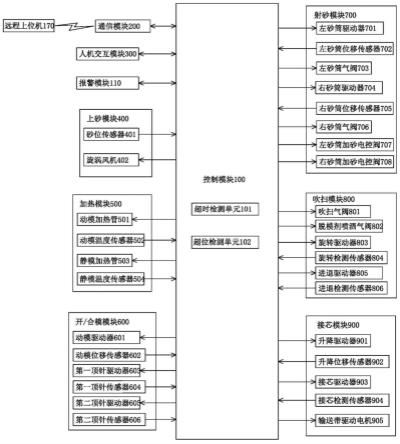

36.图1是实施例的射芯机的控制系统的原理框图。

37.图2是实施例的气缸结合两路排气通道进行双路调速排气的原理示意图。

38.图中,100、控制模块;101、超时检测单元;102、超位检测单元;200、通信模块;300、人机交互模块;400、上砂模块;401、砂位传感器;402、漩涡风机;500、加热模块;501、动模加热器;502、动模温度传感器;503、定模加热器;504、定模温度传感器;600、开/合模模块;601、动模驱动器;602、动模位移传感器;603、第一顶针驱动器;604、第一顶针传感器;605、第二顶针驱动器;606、第二顶针传感器;700、射砂模块;701、左砂筒驱动器;702、左砂筒位移传感器;703、左砂筒气阀;704、右砂筒驱动器;705、右砂筒位移传感器;706、右砂筒气阀;707、左砂筒加砂电控阀;708、右砂筒加砂电控阀;800、吹扫模块;801、吹扫气阀;802、脱模剂喷洒气阀;803、旋转驱动器;804、旋转检测传感器;805、进退驱动器;806、进退检测传感器;900、接芯模块;901、升降驱动器;902、升降位移传感器;903、接芯驱动器;904、接芯检测传感器;905、输送带驱动电机;110、报警模块;120、调速阀;130、三位五通换向阀;140、节流阀;150、消音器;160、二位五通换向阀;170、远程上位机。

具体实施方式

39.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过各参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

40.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

42.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

43.如图1所示,射芯机包括上砂装置、加热装置、开/合模装置、射砂装置、吹扫装置、接芯装置和高压储气罐,本射芯机的控制系统包括控制模块100以及均与控制模块100连接的通信模块200、人机交互模块300、上砂模块400、加热模块500、开/合模模块600、射砂模块700、吹扫模块800、接芯模块900和报警模块110。

44.通信模块200通过无线网络和远程上位机连接并进行双向通信,从而实现远程上位机对控制模块100的远程监控。通信模块200可以采用4g、5g、wifi、zigbee或者蓝牙等通信方式实现。

45.具体地说,人机交互模块300用于输入生产参数以及整个流程的反馈信息显示。其中生产参数包括工艺参数设置、生产模式选择、生产数量设定以及模型设定;反馈信息包括系统运行数据、报错信息等。在本实施例中,人机交互模块300采用hmi触控屏实现。

46.上砂模块400设置于上砂装置上,用于检测上砂装置储砂筒中的砂量并反馈给控制模块100,以及根据控制模块100的指令控制上砂装置执行自动上砂。具体的,上砂装置由左右两路上砂通道构成,每路上砂通道均由储砂筒、进料管构成。上砂模块400包括均与控制模块100连接的砂位传感器401和漩涡风机402,砂位传感器401设置在储砂筒内对储砂筒内的砂量进行检测。旋涡风机可以被设置为每路上砂通道各一个或者两路上砂通道共用一个。漩涡风机402的进风口和储砂筒顶端连通,储砂筒上端设置进料口,进料口和进料管连接,进料管底端插入砂粒堆内。进料管下端靠近砂粒堆处具有进风口或者进料管下端与砂粒堆接触处留置有进风缺口。控制模块100接收砂位传感器401的检测数据并判断相应储砂筒内砂量是否充足,在砂量不足时控制旋涡风机启动利用虹吸原理将砂粒吸到储砂筒内。

47.加热模块500设置于开/合模装置上,用于检测开/合模装置中动模和静模的温度并反馈给控制模块100,以及根据控制模块100的指令控制加热装置对开/合模装置中动模和静模进行温度调控。具体地说,开/合模装置包括动模和定模,动模可以垂直升降;加热模块500包括动模加热器501、动模温度传感器502、定模加热器503和定模温度传感器504;动

模加热器501和动模温度传感器502设置于动模上,定模加热器503和定模温度传感器504设置于定模上。控制模块100根据动模温度传感器502或定模温度传感器504反馈的温度信息,分别对应控制动模加热器501和定模加热器503进行加热。动模加热器501和定模加热器503均采用电热管,其供电电路通过控制模块100控制通断。

48.开/合模模块600设置于开/合模装置上,用于实时检测开/合模装置中动模的实时位移数据以及是否到位位移数据并反馈给控制模块100,以及根据控制模块100指令控制开/合模装置执行合模、开模、脱模操作。具体的说,开/合模模块600包括动模驱动器601、动模位移传感器602、第一顶针驱动器603、第一顶针传感器604、第二顶针驱动器605和第二顶针传感器606。动模驱动器601采用直线气缸,其通过相应三位五通换向阀130和高压储气罐连通,三位五通换向阀130受控制模块100控制。动模驱动器601的推杆和动模连接,通过推杆的伸缩驱动动模的上下位移动作,动模位移传感器602采用拉杆位式直线移传感器,其拉杆连接在动模上,通过检测拉杆伸缩距离对动模的位移进行检测。第一顶针驱动器603采用通过气阀和高压储气罐连通的直线气缸实现,其推杆和第一顶针连接,从而驱动第一顶针顶出或缩回;第一顶针传感器604采用磁性开关,用于检测第一顶针的位置数据。第二顶针驱动器605也采用直线气缸,其推杆和第二顶针连接,从而驱动第二顶针顶出或缩回;第二顶针传感器606采用磁性开关,用于检测第二顶针的位置数据。

49.如图2所示,动模驱动器601采用两路排气通道进行双路调速排气。具体的,动模驱动器601的气缸的进气口和排气口均通过一调速阀120连接在三位五通换向阀130上,三位五通换向阀130的排气侧连接两路排气通道,其中一路排气通道上设有节流阀140,并在排气口设置消音器150,另一路排气通道上设置二位五通换向阀160,并在二位五通换向阀160b口同样设置了节流阀140并在节流阀140排气口设置消音器150。需要说明的是,另一路排气通道上的二位五通换向阀160还可以采用开关阀代替实现。三位五通换向阀130以及二位五通换向阀160/开关阀均受控制模块100控制,在控制模块100中预设二位五通换向阀160/开关阀开闭时间点,在需要排气时配合动模位移传感器602进行相应的控制。

50.射砂模块700设置于射砂装置上,用于检测射砂装置左砂筒和右砂筒的实时位移数据以及是否到位位移数据并反馈给控制模块100,以及根据控制模块100指令控制左砂筒和右砂筒进行移动和射砂操作。具体的,射砂装置包括左砂筒和右砂筒,左砂筒和右砂筒均和高压储气罐连通。相应的,射砂模块700包括左砂筒驱动器701、左砂筒位移传感器702、左砂筒气阀703、右砂筒驱动器704、右砂筒位移传感器705和右砂筒气阀706;左砂筒驱动器701用于根据控制模块100指令驱动左砂筒前进和后退,左砂筒位移传感器702用于实时检测左砂筒的移动位移数据以及左砂筒到位位移数据并发送给控制模块100,左砂筒气阀703用于根据控制模块100指令控制高压储气罐和左砂筒之间气路的通断;右砂筒驱动器704用于根据控制模块100指令驱动右砂筒前进和后退,右砂筒位移传感器705用于实时检测右砂筒的移动位移数据以及右砂筒到位位移数据并发送给控制模块100,右砂筒气阀706用于根据控制模块100指令控制高压储气罐和右砂筒之间气路的通断,所述左砂筒加砂电控阀707用于根据控制模块100指令控制储砂筒和左砂筒之间通道的通断;所述右砂筒加砂电控阀708用于根据控制模块100指令控制储砂筒和右砂筒之间通道的通断,通断时间可以通过控制模块100根据实际情况进行设置。本实施例中,左砂筒驱动器701和右砂筒驱动器704的原理参照图2中动模驱动器601的原理,在此不再赘述;同样的,左砂筒位移传感器702和右砂

筒位移传感器705的原理也参照动模位移传感器602即可。

51.吹扫模块800设置于吹扫装置上,用于根据控制模块100指令控制吹扫装置执行喷气吹扫以及喷洒脱模剂操作。具体的,吹扫模块800包括吹扫气阀801、脱模剂喷洒气阀802、旋转驱动器803、旋转检测传感器804、进退驱动器805和进退检测传感器806;吹扫气阀801用于根据控制模块100指令控制高压储气罐和吹扫喷嘴之间气路的通断;脱模剂喷洒气阀802用于根据控制模块100指令控制高压储气罐和脱模剂喷嘴之间气路的通断;旋转驱动器803用于驱动吹扫喷嘴及脱模剂喷嘴转动设定角度,旋转检测传感器804用于检测旋转驱动器803是否旋转到位并反馈给控制模块100;进退驱动器805用于驱动吹扫喷嘴及脱模剂喷嘴进入或者退出位于动模和静模之间的吹扫工作区,进退检测传感器806用于检测吹扫喷嘴及脱模剂喷嘴是否被驱动到位并反馈给控制模块100。

52.接芯模块900设置于接芯装置上,用于根据控制模块100指令控制接芯装置的输送带升降、接芯退出操作以及控制输送带将型芯往外移出,并实时检测接芯装置的输送带实时升降位移数据以及是否到位位移数据并反馈给控制模块100。具体的,接芯装置包括升降机构、平移机构,平移机构安装在升降机构上,输送带安装在平移机构上,这样输送带能够实现升降移动和进退平移;接芯模块900包括升降驱动器901、升降位移传感器902、接芯驱动器903、接芯检测传感器904和输送带驱动电机905;所述升降驱动器901用于根据控制模块100指令驱动输送带上升或者下降,所述升降位移传感器902用于实时检测输送带的升降移动位移数据以及输送带到位位移数据并发送给控制模块100;所述接芯驱动器903用于在开模时将输送带推进至动模下方进行接芯或者将输送带从动模下方退出,所述接芯检测传感器904用于检测输送带是否推进或者退出到位并反馈给控制模块100;所述输送带驱动电机905用于根据控制模块100指令在输送带从动模下方退出时驱动输送带转动带动型芯向远离动模方向移动特定距离。需要说明的是,本实施例的升降驱动器901原理同样参照图2所示的动模驱动器601,相应的,升降位移传感器902也参照动模位移传感器602即可。接芯驱动器903采用直线气缸,相应的接芯检测传感器904采用磁性开关。

53.报警模块110采用三色声光指示灯,通过三色声光指示灯的不同亮灭和声光报警多样组合,提示工作人员不同的故障类型。

54.本实施例中,控制模块100采用plc芯片及其外围电路实现。控制模块100接受人机交互模块300输入的生产参数后自动执行连续化生产控制,具体如下:第一步首先根据上砂模块400检测上砂装置的储砂筒的砂量,在砂量不足时控制上砂装置按照预设上砂时间完成上砂。上砂完成后,控制模块100控制加热装置对开/合模装置进行模具加热调温;接着控制开/合模装置的动模下移进行合模,待完成合模后控制射砂装置的左砂筒和右砂筒移动到射砂位,然后控制左砂筒和右砂筒相应的气阀打开,利用高压储气罐内的高压气体进行自动射砂;射砂完成后控制模块100控制开/合模装置保持合模状态进行型芯固化,完成固化后控制第二顶针顶出然后动模上移完成开模,接着控制器控制接芯装置升起并推送其输送带到动模下方,此时控制第一顶针将型芯顶出,使其落入输送带上,然后控制接芯装置的输送带从动模下方退出,接芯装置下降并控制输送带转动带动型芯往外移出,完成接芯。在整个控制过程中,控制模块100在检测各传感器发送的信号和预设值存在较大差异时,输出控制信号控制报警模块110发出报警信息。

55.进一步的,本实施例中控制模块100还包括超时检测单元101和超位检测单元102,

超时检测单元101用于实时检测:开/合模装置的开/合模过程是否超过预设时间,射砂装置左砂筒和右砂筒的进出过程是否超过预设时间,吹扫装置的吹扫过程是否超过预设时间,以及接芯装置输送带升降、接芯以及退出过程是否超过预设时间;超位检测单元102用于检测:动模移动到位时位移数据是否超过预设位移值,射砂装置左砂筒和右砂筒移动到位时位移数据是否超过预设位移值以及接芯装置输送带升降移动到位时位移数据是否超过预设位移值。

56.以下以开/合模装置的开/合模过程为例对超时检测单元101和超位检测单元102的工作原理进行说明:超时检测单元101检测动模自移动开始到移动到位时的实际时间值,并将其与动模的预设移动时间值进行比对,如果实际时间值超过预设移动时间值一个特定百分比(例如5%),则判断为超时,当动模移动时间超时时,控制模块100控制报警模块110报警,需要人工检查工序的驱动设备是否存在损坏,需要人工调整复位后方可继续进行。同理,超位检测单元102检测动模自移动开始到移动到位时的实际距离值,并将其与动模的预设移动距离值进行比对,如果实际距离值超过预设位移值,则判断为超位,连续检测3个周期,第一个周期发生超位系统记录,第二个周期发生超位系统记录,当连续3次动模移动时间均超位时,控制模块100控制报警模块110报警,系统运行完一个产品周期自动停机;若在第二周期第三周期未发生超位,则系统复位前个周期记录。

57.本发明还公开了上述射芯机控制系统的控制方法,其步骤如下所述:

58.步骤s01:预备上电,控制系统首先进行自检通信网络,包含plc和触摸屏的以太网通信,远程通信网络;然后进行压缩空气自检和感应开关、传感器自检。正常转步骤s02;

59.步骤s02:系统初始化。所述系统初始化包含参数初始化、数据设置确认、工作模式的选择。本步骤系统初始化为非必须操作,经常发生在更换模具或者需要调整设备参数、设备机构位置等场合。具体为:

60.1.参数初始化

61.系统启动,hmi跳出提示是否已经更换新模具,操作者需要根据实际选择是或者否。若选择否,则继续旧模具生产,系统直接跳至模式选择,根据选择的生产模式进行生产;若选择是,则需要根据以下初始化程序进行设备参数调整和单次模式下工艺参数的调整。

62.(1)数据导入:根据使用模具编号(模具编号对应的工艺参数及设备参数已经保存系统内存)通过“配方”导入系统。工艺参数包含模具加热的温度、射砂时间、固化时间、保压时间等关系到产品性能的生产数据;设备参数包含开模位置、顶芯位置、接芯位置等设备和辅助机构配合的位置点和紧密配合的时间点数据。若继续上一班产品生产(无需更换模具),此步骤可忽略。

63.(2)数据导入后,未启动运行前,若需要可以手动修改参数,修改后可以保存并修改此模具对应的“配方”数据。

64.(3)手动调整位置:

65.涉及自动运行的关键点采用气缸磁性开关检测和直线位移传感器检测。前者涉及第一顶针传感器604/第二顶针传感器606、接芯检测传感器904、左砂筒位移传感器702、右砂筒位移传感器705;后者动模位移传感器602、左砂筒位移传感器702、右砂筒位移传感器705、升降位移传感器902。

66.上述各位移传感器均采用拉杆式直线位移传感器,通过拉杆式直线位移传感器配

合相应驱动气缸,气缸的气动回路采用“双路减速”的方式和采集相关点,针对不同的气压压力环境实现灵敏调速,实现最终位置的精确定位,并控制误差在5mm内。具体如下:

67.①

组成过程:参看图2,双路减速为气缸601的进出气口与三位五通换向阀130ab口之间分别安装两个调速阀120此调速阀120为气缸601的进出气口启到一个排气节流的作用,在三位五通换向阀130动作排气时,双路减速同时开启排气,此时排气流量较大,气缸动作较快;当气缸移动位移数值达到系统设定的减速点时,通过plc动作,双路减速的其中一路通过二位五通换向阀160关闭排气,使气流从另一路排出,因另一路排气口装有节流阀140因此气缸动作排气流量降低,气缸动作减慢,气缸动作和位移传感器反馈的实时位移信息能被plc采集记录(plc针对位移传感器输入采用300ms采集周期),实现相对精确的定位(误差在5mm内,满足设备的要求)。

68.②

误差的分析:

69.气动系统回路往往因为气缸内的气体具有压缩性等原因,实际精确度难以实现绝对定位。在射芯机系统里,比如砂筒前进位置,一般要求实际前进到位点略大于设定点,砂筒前进后牢牢贴住模具喷砂面,因为气缸内气体存在被压缩的特点,气缸略大于设定点气缸内气体被压缩后不易出现反弹或者过多的误差。

70.在实验条件下,通过位移传感器的调试,目前气缸前进或者后退通过调试,实现实际位移和设定位移相对误差在5mm内。

71.通过hmi触摸屏手动调整页面,主要完成对直线位移组成机构相关终点和减速点位置信息的调整。

72.初始化要求输入参数:调整初始,需要输入模具和产品的相关参数,具体如下:模具的长度mc1;模具的宽度mc2;模具底座高度mc31;模具产品层高度mc32;同时输入涉及生产工艺的参数。

73.参数初始化:根据输入的模具参数以及射芯机固有的相关尺寸,可以计算出以下数据:开模最低位置;合模最低位置;左/右砂筒前进及后退位置;接芯装置上升/下降位置;各气缸减速点位置依靠调试者经验(或者出厂调试)手动写入控制系统。

74.调整过程:上述计算的初始数据在进入手动调试页面已经作为运行数据显示在相关点位上;操作者可以通过这些点手动启动气缸运行,观察运行平稳性和定位精度。快速过程是通过三位五通换向阀130和二位五通换向阀160共同作用,减速过程是三位五通换向阀130单独作用,可以通过调速阀120以及二位五通换向阀160上面的节流阀140调节快速过程的速度。

75.若需要调整位置数据,如下操作(以开合模为例):

76.点击hmi触控屏中调整机构框内的选择按钮,按钮显示“调整”字样,通过开模或者合模按钮,随意调整位置(点击开模,设备忘开模方向运动,再次点击即停止;同理合模操作);

77.显示调整字样后气缸运动不会自动停止直至走完全程,需要手动再次点击停止运动;调整状态,气缸不会减速运行。

78.通过手动调整好开合模的位置,点击左边:合模位置或者开模位置,相应的气缸实时位置信息被写入;

79.调整完毕,点击“写入”按钮,新的数据代替了原来的初始数据;

80.再次点击“调整”字样按钮,按钮变回“选择”字样;

81.此后可以手动点击开合模按钮来运行气缸。

82.初始值计算公式如下:

83.左/右砂筒前进点wst=275-mc1*0.5,后退点为0-5;

84.合模点hm=835-mc3=835-2*(mc31+mc32)

85.喷吹位置(喷嘴下表面)hxpc=160+mc3*0.5

86.接芯装置上升位置hjxs=390+mc31

87.开模位置hkm=km0+600-mc3,km0为开模最大时候位移传感器初始值。

88.(4)数字化调整位置

89.数字化调整的原理是利用直线位移传感器的相对位移,根据模具厚度尺寸和产品的尺寸厚度分配开模位置点,然后计算开模(未开到位)中间点方便接芯进入;接芯进入深度同样根据模具的宽度尺寸来计算;接芯高度同样根据模具和产品的厚度尺寸自动计算接芯的高度位置点。开模和接芯最后同时完成,两者协调紧凑,同步完成。

90.(5)手动位置调整后,需要进行主体设备和辅助机构原始位置的确认。系统对输入数据进行初步分析(主要为关联性是否存在矛盾的分析),分析正确,手动恢复原始位置,确认数据,系统自动进行合模工序,合模完毕,气缸动作未超时报警,启动动模/静模加热。

91.(6)模具加热完毕,达到设定温度,若未存信息模具需要进行工艺参数调整。加热完毕,系统自动进入单次模式。所谓单次模式就是根据设定的设备参数和工艺参数自动运行一个周期,然后系统停止运行。通过单次模式运行,间隔时间生产产品,通过对产品的缺陷分析,逐步调整此模具适合的工艺参数。具体工艺参数参看程序流程图。调整好工艺参数,同样进行保存,方便下次使用。

92.2.数据确认

93.数据确认包含对设备参数和工艺参数的确认。确认后系统自动存入对应模具编号的配方数据。

94.3.模式选择

95.确认后hmi自动弹出连续运行模式类型选择

‑‑

自由生产模式和计划生产模式。自由生产模式就是根据设备程序流程自动连续生产直至人工停止;计划生产就是根据设定的计划数,自动连续生产产品直至产品数量和设定数量一致,自动停止。选择确认后系统转步骤s03自动运行。

96.4.人机互动模式方法

97.新模具生产,当初始加热完成后,hmi提示系统进入默认“单次模式”,互动点击确认后可以进行单次生产,调整工艺参数后,点击确认后,系统修改工艺参数对应模具编号的配方数据,同时hmi提示选择生产模式

‑‑

自由生产或者计划生产。选择后即完成了初始化步骤。

98.步骤s03:自动运行程序流程,依次执行合模、左/右砂筒进、射砂、固化、开模/顶芯、接芯、计数、喷吹清扫步骤完成型芯的制备,然后进入下一循环。具体如下:

99.1.左/右砂筒进

100.合模结束,合模到位未超时,此时左/右砂筒进条件成立;砂筒进到位,超时检测。

101.2.射砂

102.完成合模和左/右砂筒进工序,感应到位,开始射砂工序。按照设定工艺参数完成射砂工序(射砂完成,气动系统自动快排砂筒剩余气体)。

103.(1)保压:射砂完成,按照工艺参数保压一定时间。

104.(2)左/右砂筒退:保压完毕,左/右砂筒退,进行退工序超时检测。

105.(3)左/右砂筒加砂:左/右砂筒退到位,砂筒开启加砂;砂筒开启工序超时检测;砂筒加砂按照工艺参数设定时间自动完成加砂;

106.(4)左/右砂筒关闭:加砂完成,关闭砂筒;砂筒关闭超时检测。

107.(5)储砂筒加砂

108.①

实时自动检测料筒低料位,通过阻旋式料位计检测,一旦低料位报警,储砂筒加砂工序启动;

109.②

储砂筒加砂启动涡流气泵,此时负压虹吸砂,砂不断进入料仓;按照工艺参数设定时间,完成对料仓的加砂;

110.③

停止涡流气泵,料仓负压消失,重力作用使得料仓内的砂子掉落下来入料筒;内部装有料板的导杆垂直方向偏移,感应的磁性开关电气上一个跳变来间接指示砂子落下;根据设定的时间完成卸料;完成一个周期的加砂;

111.④

卸料完,启动脉冲喷吹,对过滤网进行一次清理;

112.⑤

根据设定的周期数循环完成上述

②‑

(4)步骤,完成停止,等待储砂筒低料位再次报警,再次启动。

113.3.固化

114.射砂完毕,按照设定参数完成固化。

115.4.开模/顶芯

116.固化完成,开模和第二顶针协同完成开模工序。第二顶针启动后根据设定工艺参数时间启动开模;第二顶针出及回工序进行超时检测。开模后紧接着接芯工序。接芯工序分为人工接芯和接芯装置接芯两类方式。

117.(1)人工接芯:人工接芯等到开模结束,开模结束第一顶针出,产品掉落,人工拿接芯板接芯即可;开模工序和第一顶针出/回进行超时检测;

118.(2)自动接芯

119.①

根据初始化部分数字化调整数据,开模后不久(未开到位),接芯装置自动进入并升起一定高度,开模和接芯同时完成;

120.②

第一顶针启动顶芯动作,第一顶针向下顶出,型芯从动模上脱落,同时接芯装置接住型芯后边下降边往外退出,退出过程中输送带将型芯往外输送特定距离,接芯装置完成接芯和退出动作。

121.③

输送带初次运行,自产品从动模处掉落后一直运行至末端光电感应处停止;系统进行输送带周期时间自动计算。

122.(3)输送带周期时间自动计算

123.产品掉落点和输送带末尾光电感应点位移一定,根据输入的产品宽度数据,两者相除,可以计算出商的整数部分,即输送带上摆布产品的最大数位。总位移减去最大数位乘以产品宽度,再除以最大数位减去1,得产品间间隔距离。若计算间隔距离少于50mm,则最大数位减去1作为新最大数位,重新计算间隔距离;若大于50mm,此间隔距离即为实际使用间

隔距离。故,输送带运行周期位移位间隔距离加上产品宽度。此值再除以运行速度既得运行周期时间,此时间自动写入工艺参数。

124.(4)第二顶针完成工序,系统计数器自动加1。

125.5.计数器

126.计数器含班次产量计数、累计产量计数和计划产量剩余计数。

127.班次产量计数:一旦自动运行,即进入班次产量计数;第二顶针完成,班次产量计数加1;班次产量在每班结束或者下次自动运行会自动清零。

128.累计产量计数:一旦自动运行,第二顶针完成,累计产量计数加1;累计产量计数不可清零。

129.计划生产剩余产量:自动运行,计划生产设定值减去班次产量计数即得。未完成计划生产前停止自动运行,可手动清零;或重新设定计划生产时候自动清零。此功能可以处理插队任务。

130.6.喷吹

131.一旦接芯装置缩回,根据设定的缩回距离,开始启动吹扫程序。吹扫程序根据设定工艺参数,往往生产了n模才运行一个周期的吹扫和m模才运行一个周期的喷脱模剂程序。需要同时运行吹扫和喷脱模剂的条件下先运行吹扫后运行脱模剂。一个周期的吹扫和一个周期的喷脱模剂均包含a次连续吹扫和b次连续喷脱模剂,保证喷吹的质量。

132.喷吹启动前处于原始位置,喷吹程序如下:

133.(1)首先集成喷嘴旋转至模具内,检测旋转气缸到位信号和超时检测;

134.(2)开始吹扫,喷嘴往前至模具边缘,自动返回至原始侧,此为一遍吹扫;根据设定周期内a次吹扫,循环执行;喷吹后若需要,紧接着喷嘴再次往前至模具边缘,同时开启脱模剂喷嘴,自动返回至原始侧,此为一遍喷吹;根据设定的周期内b次喷吹,循环执行。

135.(3)喷吹结束后,喷嘴恢复至原始侧,喷嘴旋转返回至原始位置,喷吹整个周期结束。

136.(4)自动运行生产第一个周期,喷吹开始执行。

137.喷吹结束,接芯缩回,若需要再次生产,系统开始合模工序。合模需要检测合模到位信号和超时检测。合模后,循环又开始执行“左/右砂筒进”工序,系统进入下一次生产。

138.需要补充说明的是,系统在以下状态下回实现自动停机:

139.(1)停机要求

140.人工手动停机指令;

141.计划生产任务结束指令;

142.机器发生致命故障导致无法运行;

143.以上任一条件发生,系统进入停机程序。

144.(2)停机条件和停机

145.停机要求发生在开模后(开模后,接芯或者喷吹运行),等待接芯和喷吹运行完即刻停机,不转入下一个工序“合模工序”,跳出循环;

146.停机要求发生在开模后(开模后,系统进入射砂等造型阶段),需要等造型结束,等待接芯和喷吹运行完,主机恢复原始位置和辅助机构原始位置,不转入下一个工序“合模工序”,跳出循环。

147.本实施例的控制方法还包括多功能信号显示灯塔显示信息,具体如下:

148.(1)单指示灯

149.绿灯(声光)闪烁5秒后直亮:指示本机开始自动运行了;

150.绿灯直亮:指示本机在自动运行中;

151.红色闪烁直至熄灭:表示本机停机中。

152.(2)声光指示灯

153.黄灯声光指示:气缸运行超时,系统暂停;接芯装置输送带末端工位产品未移走;

154.料仓无砂;储砂罐无砂;

155.红灯声光指示:系统致命故障。

156.本发明通过上述控制系统及控制方法实现了对射芯机控制系统的智能化控制,在保持低成本的前提下,不仅提高了气缸驱动式射芯机的气缸动作定位精度,并且还实现了数字化自动调整和控制,使人工调节变为非必要环节,大大降低了系统的不确定性,提供了系统的稳定性和可靠性;此外还实现了针对频繁更换模具或者需要调整设备参数、设备机构位置等场合下,仅需输入模具和产品的相关参数即可自动调整各气缸初始位置,确定开模最低位置、合模最低位置、左/右砂筒前进及后退位置、接芯装置上升/下降位置,大幅提高了机器的适用性。

157.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1