永磁体的表面处理方法、永磁体及其保护膜与流程

1.本发明涉及一种永磁体的表面处理方法、永磁体及其保护膜。

背景技术:

2.永磁材料是一种粉末冶金工艺制备而成的多孔材料,因其中的富钕相、钕铁硼主相及边界相很容易形成晶间腐蚀。磁体在潮湿的空气主要是晶体颗粒被氧化而断裂造成失效,最终导致材料的磁性能下降或损坏,严重影响了永磁体的使用寿命,降低了产品的稳定性和可靠性。

3.随着国内外对节能、环保及污水排放要求的不断提高,传统的涂装三元磷化前处理材料因含有p、mn、ni等污染物逐渐被地方法规禁止,新型的绿色无磷转化膜技术逐渐成熟并快速发展,该工艺能彻底地不使用p、mn、ni、亚硝酸根等有害物质。然而,采用现有的锆盐前处理工艺所制得的涂层表面不均匀,耐蚀性不高,且经过高温高压试验、湿热试验和中性盐雾试验后,其防腐蚀效果较差。

4.另外,在汽车领域应用中,磁体需要使用胶水与其他工件进行粘接拼装。为此这一类应用中对磁体表面防护膜的亲胶性具有更高的要求。比如,当前在车载音响中,磁体的表面张力需要达到38mn/m以上才能满足组装时的黏胶需求。然而常规有机涂层虽具有一定的耐湿性,但其表面能较低,从而导致镀层的表面张力难以达到较高水平。

5.因此,在钕铁硼表面制备保护膜,不仅需要考虑保护膜在常规环境和高温、高湿环境中防护性较佳,即耐湿性能好,还要具有良好的表面张力,满足后续加工的要求。

技术实现要素:

6.为了克服现有技术中永磁体材料难以同时具有较好的耐湿性和表面张力,且制备工艺的污染较大等缺陷,而提供了一种表面的处理方法、永磁体及其保护膜。通过本发明的处理方法,得到的永磁体具有较好的耐湿性,并同时具有较大的表面张力;本发明的处理方法减少了污染物排放,符合绿色生态环保生产理念。

7.本发明通过下述技术方案来解决上述技术问题。

8.本发明提供了一种永磁体的表面处理方法,其包括以下步骤:

9.s1、将永磁体进行锆化处理,得到具有锆化膜的永磁体;所述锆化处理的温度为5-40℃,所述锆化处理的时间为5-30min;所述锆化处理的ph值为1.5-6;

10.s2、将所述具有锆化膜的永磁体进行钝化处理,烘干即可;所述钝化处理的温度为15-50℃,所述钝化处理的时间4-12min,所述钝化处理的ph值大于等于10。

11.s1中,较佳地,所述锆化处理通过将所述永磁体浸泡在含锆化剂的水溶液中进行。

12.其中,所述锆化剂可为本领域常规的锆化剂;较佳地,所述锆化剂包括氟锆酸盐和/或氟锆酸;更佳地,所述锆化剂为稀土钕铁硼材料专用锆化剂,来自海南鸿翔实业有限公司。

13.其中,较佳地,所述含锆化剂的水溶液的浓度为10%-60%,所述含锆化剂的水溶

液的浓度为锆化剂占所述含锆化剂的水溶液的质量百分比。

14.其中,所述浸泡可为直接浸泡或间接浸泡。所述直接浸泡是指将永磁体浸入所述含锆化剂的水溶液中。所述间接浸泡优选为滚筒浸泡。所述滚筒浸泡是指将永磁体放入滚筒中再浸泡在含锆化剂的水溶液中,处理过程中转动滚筒,让永磁体的各个面都与锆化剂充分接触。

15.s1中,较佳地,所述锆化处理的温度为20-30℃。

16.s1中,较佳地,所述锆化处理的时间为10-25min,更佳地为15min-20min。

17.s1中,所述锆化膜在永磁体上的附着效果与含锆化剂的水溶液的浓度、锆化处理的ph值、温度、时间和永磁体表面洁净度有关。

18.s2中,较佳地,在所述钝化处理前,所述具有锆化膜的永磁体依次经过第三次水洗和干燥。

19.其中,较佳地,所述第三次水洗的时间为10-20秒。

20.其中,较佳地,所述第三次水洗的溢流水流量为100立方/小时。

21.其中,较佳地,所述干燥的温度为80℃。

22.其中,较佳地,所述干燥的时间为30min。

23.s2中,所述钝化处理为物理钝化;相比其他钝化工艺,本发明的钝化处理可在较低的温度下进行。

24.s2中,较佳地,所述钝化处理在含钝化剂的水溶液中进行。

25.其中,所述钝化剂可为本领域常规的钝化剂,较佳地为呈弱酸性的有机酸盐和无机盐的混合物;其中,所述有机酸盐较佳地包括柠檬酸三钠、水杨酸钠和edta四钠中的一种或多种;较佳地,所述无机盐较佳地为钛酸钡;更佳地,所述钝化剂包括柠檬酸三钠、水杨酸钠、edta四钠和钛酸钡。

26.其中,较佳地,所述含钝化剂的水溶液的浓度为10%-20%,所述含钝化剂的水溶液的浓度为钝化剂占所述含钝化剂的水溶液的质量百分比。

27.s2中,较佳地,所述钝化处理的温度为25-50℃,更佳地为25-30℃。

28.s2中,较佳地,所述钝化处理的时间为6-10min,更佳地为8-10min。

29.s2中,较佳地,所述钝化处理通过浸泡或喷洒实现;所述浸泡是指将永磁体浸入含钝化剂的水溶液中;所述喷洒是指将含钝化剂的水溶液喷洒在永磁体上。

30.s2中,较佳地,所述烘干的温度为70-90℃,较佳地为75-85℃。

31.s2中,较佳地,所述烘干的时间为25-40min,较佳地为25-35min。

32.本发明中,所述制备工艺包括锆化处理和钝化处理;经过所述锆化处理后,永磁体表面会形成一层局部致密的锆化膜,但其表面会出现干涸的裂纹;经过钝化处理后形成的钝化膜能覆盖于其表面,形成封闭层,其既不会损害锆化膜,还可封闭填充锆化膜的缺陷或薄弱处,修复锆化膜的裂纹。上述内外两层膜相互配合而形成了耐湿性保护膜。

33.本发明中,所述含锆化剂的水溶液呈酸性,所述含钝化剂的水溶液呈碱性,在处理过程中,需避免两者的相互污染。

34.本发明中,在所述锆化处理之前可对永磁体进行预处理;其中,较佳地,所述预处理的步骤依次包括:

①

研磨;

②

脱脂;

③

第一次水洗;

④

酸洗除锈;

⑤

第二次水洗;

⑥

超声去灰。

35.步骤

①

中,所述研磨可为本领域常规操作。

36.步骤

①

中,较佳地,在所述研磨的过程中加入防锈剂。

37.其中,所述防锈剂可为本领域常规的防锈剂;较佳地,所述防锈剂包括磷酸钠、碳酸钠、氢氧化钠和op-10乳化剂中的一种或多种;更佳地,所述磷酸钠的浓度为60-80g/l,碳酸钠40-60g/l,氢氧化钠5-10g/l或op-10乳化剂0.05-1g/l中的一种或多种。

38.步骤

①

中,较佳地,所述研磨在振动式研磨机中进行。

39.步骤

①

中,较佳地,所述研磨的温度为10-40℃。

40.步骤

①

中,较佳地,所述研磨的时间为2-36h。

41.步骤

②

中,所述脱脂可为本领域常规操作。

42.步骤

②

中,较佳地,在所述脱脂的过程中加入除油粉。

43.其中,所述除油粉可为本领域常规的除油粉。

44.步骤

②

中,较佳地,所述脱脂的温度为45-55℃。

45.步骤

②

中,较佳地,所述脱脂的时间为3-7min。

46.步骤

③

中,所述第一次水洗可为本领域常规操作。

47.步骤

③

中,较佳地,所述第一次水洗分别在第一水洗槽和第二水洗槽中进行。

48.步骤

③

中,较佳地,所述第一次水洗的时间为10-20秒。

49.步骤

③

中,较佳地,所述第一次水洗的溢流水流量为100立方/小时。

50.步骤

④

中,较佳地,所述酸洗除锈的时间为30-50s。

51.步骤

④

中,较佳地,所述酸洗除锈的酸为稀硝酸;更佳地,所述稀硝酸的浓度为1%-3%。

52.步骤

④

中,所述酸洗除锈是为了去除永磁体表面的氧化层,以利于后续锆化膜更好的覆着在永磁体表面。

53.步骤

⑤

中,所述第一次水洗可为本领域常规操作。

54.步骤

⑤

中,较佳地,所述第二次水洗在第三水洗槽中进行。

55.步骤

⑤

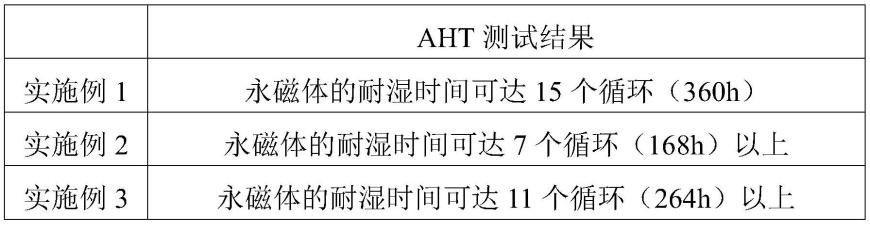

中,较佳地,所述第二次水洗的时间为10-20秒。

56.步骤

⑤

中,较佳地,所述第二次水洗的溢流水流量为100立方/小时。

57.步骤

⑥

中,较佳地,所述超声去灰在第四水洗槽中进行。

58.步骤

⑥

中,较佳地,进行所述超声去灰前,加入超声保护剂。在所述超声去灰的过程中,加入超声保护剂,可达到较好的超声效果,磁体表面洁净度更高,利于后续成膜。

59.其中,所述超声保护剂为本领域常规的超声保护剂;较佳地,所述超声保护剂的浓度为0.1-1%,所述超声保护剂的浓度为超声保护剂占所述第四水洗槽的洗涤水的质量百分比。

60.步骤

⑥

中,较佳地,所述超声去灰的时间为2-5min。

61.本发明还提供了一种永磁体,其采用如上所述的永磁体的表面处理方法得到。

62.本发明还提供了一种永磁体保护膜,其由如上所述的永磁体的表面处理方法得到。

63.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

64.本发明所用试剂和原料均市售可得。

65.本发明的积极进步效果在于:

66.1、采用本发明的工艺,可短时间内在钕铁硼材料表面形成化学性质极为稳定的保护膜,该保护膜具有优良耐蚀性,膜层结晶致密、均匀、防锈能力好。在空气温度和湿度交替变化冷凝试验中(aht测试),永磁体的耐湿时间达7个循环(168h)以上,且试验后外观不发生变色、无锈点。

67.2、采用本发明的工艺,得到的永磁体表面的保护膜同时还具有较大的表面张力,在后续永磁体的应用中具有较好的粘结性。

68.3、采用本发明的工艺,符合绿色生态环保生产理念,避免了沉渣的问题和大量污染物的排放问题。

69.4、采用本发明的工艺,得到了锆化层和钝化层的双层结构的表面保护膜具有较佳的均匀性和外观一致性。

附图说明

70.图1为实施例1制得的产品经过湿热箱15个循环(360h)测试的前后样品图。

71.图2为对比例1制得的产品经过湿热箱4个循环(96h)测试的前后样品图。

72.图3为对比例2制得的产品经过湿热箱5个循环(120h)测试的前后样品图。

具体实施方式

73.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

74.实施例1

75.本实施例为永磁体的表面处理方法,其包括以下步骤:

76.s0、对永磁体进行预处理包括如下步骤:

77.①

将永磁体放入振动式研磨机中,同时加入防锈剂研磨,研磨的温度为25℃,研磨的时间为10h,防锈剂为70g/l的磷酸钠、50g/l的碳酸钠和8g/l的氢氧化钠;

78.②

将研磨后的永磁体与除油粉混合,进行脱脂,脱脂的温度为50℃,脱脂的时间为5min;

79.③

将脱脂后的永磁体依次置于第一水洗槽和第二水洗槽中进行第一次水洗,第一次水洗的时间为20s,第一次水洗的溢流水流量为100立方/小时;

80.④

使用浓度为3%的稀硝酸对第一次水洗后的永磁体进行酸洗除锈,酸洗除锈的时间为40s;

81.⑤

将酸洗除锈后的永磁体置于第三水洗槽中进行第二次水洗,第二次水洗的时间为10s,第二次水洗的溢流水流量为100立方/小时;

82.⑥

将第二次水洗后的永磁体置于第四水洗槽中,并加入超声保护剂进行超声去灰,超声去灰的时间为4min,超声保护剂的浓度为0.5%,超声保护剂的浓度为超声保护剂占第四水洗槽的洗涤水的质量百分比;

83.s1、将s0经预处理的永磁体置于浓度为50%的锆化剂中,在25℃、ph值为3.8的条件下锆化处理15min,通过浸泡涂覆得到锆化后的永磁体;锆化剂的浓度为锆化剂占含锆化

剂的水溶液的质量百分比;该锆化剂为稀土钕铁硼材料专用锆化剂,来自海南鸿翔实业有限公司,其包括氟锆酸盐和氟锆酸;

84.s2、在所述钝化处理前,所述锆化后的永磁体依次经过第三次水洗和干燥;第三次水洗的时间为15秒;第三次水洗的溢流水流量为100立方/小时;干燥的温度为80℃;干燥的时间为30min;

85.随后,在25℃、ph值大于等于10的条件下在浓度为20%的钝化剂中进行浸泡钝化处理8min,在温度为80℃下烘干30min即可;该锆化剂为柠檬酸三钠、水杨酸钠、edta四钠和钛酸钡的混合物。

86.实施例2

87.采用实施例1中s0的步骤对永磁体进行预处理;

88.s1、将s0经预处理的永磁体置于浓度为50%的锆化剂中,在5℃、ph值为3.5的条件下锆化处理20min,通过浸泡涂覆得到锆化后的永磁体;锆化剂的浓度为锆化剂占含锆化剂的水溶液的质量百分比;该锆化剂为稀土钕铁硼材料专用锆化剂,来自海南鸿翔实业有限公司,其包括氟锆酸盐和氟锆酸;

89.s2、在所述钝化处理前,所述锆化后的永磁体依次经过第三次水洗和干燥;第三次水洗的时间为10秒;第三次水洗的溢流水流量为100立方/小时;干燥的温度为80℃;干燥的时间为30min;

90.随后,在50℃、ph值为10的条件下在浓度为20%的钝化剂中进行喷洒的钝化处理4min,在温度为80℃下烘干30min即可;该锆化剂为柠檬酸三钠、水杨酸钠、edta四钠和钛酸钡的混合物。

91.实施例3

92.采用实施例1中s0的步骤对永磁体进行预处理;

93.s1、将s0经预处理的永磁体置于浓度为50%的锆化剂中,在40℃、ph值为3.5的条件下锆化处理5min,通过滚筒涂覆得到锆化后的永磁体;锆化剂的浓度为锆化剂占含锆化剂的水溶液的质量百分比;该锆化剂为稀土钕铁硼材料专用锆化剂,来自海南鸿翔实业有限公司,其包括氟锆酸盐和氟锆酸;

94.s2、在所述钝化处理前,所述锆化后的永磁体依次经过第三次水洗和干燥;第三次水洗的时间为20秒;第三次水洗的溢流水流量为100立方/小时;干燥的温度为80℃;干燥的时间为30min;

95.随后,在15℃、ph值为10的条件下在浓度为20%的钝化剂中进行浸泡或喷洒的钝化处理12min,在温度为80℃下烘干30min即可;该锆化剂为柠檬酸三钠、水杨酸钠、edta四钠和钛酸钡的混合物。

96.对比例1

97.采用现有的磷化工艺,对永磁体表面进行磷化处理,得到永磁体。

98.对比例2

99.采用如实施例1的处理方法,本对比例与实施例1的区别为:步骤s1中的锆化处理的温度为50℃,锆化处理的时间为40min。

100.对比例3

101.采用如实施例1的处理方法,本对比例与实施例1的区别为:步骤s1中的锆化处理

的ph值为7。

102.对比例4

103.采用如实施例1的处理方法,本对比例与实施例1的区别为:步骤s2中的钝化处理的温度为10℃,所述钝化处理的时间10min。

104.对比例5

105.采用如实施例1的处理方法,本对比例与实施例1的区别为:步骤s2中的钝化处理的ph值为9。

106.效果实施例1

107.aht测试

108.将实施例1~3和对比例1~5的永磁体分别进行aht测试,即在空气温度和湿度交替变化冷凝试验,得到的结果如图1~3和表1所示。

109.图1为实施例1制得的产品经过湿热箱15个循环(360h)测试的前后样品图,图1(a)为测试前的样品图,图1(b)为测试后的样品图。实施例1的永磁体的耐湿时间可达15个循环(360h)以上,且试验后外观不发生变色、无锈点。

110.图2为对比例1制得的永磁体经过湿热箱4个循环(96h)测试的前后样品图,图2(a)为测试前的样品图,图2(b)为测试后的样品图。对比例1的永磁体经过湿热箱4个循环(96h)后,表面虽无锈点,但出现了明显的变色,视为腐蚀失效前兆。

111.图3为对比例2制得的永磁体经过湿热箱5个循环(120h)测试的前后样品图,图3(a)为测试前的样品图,图3(b)为测试后的样品图。对比例2的永磁体经过湿热箱5个循环(120h)后,表面出现了明显的红色锈点。

112.表1

[0113][0114][0115]

效果实施例2表面张力测试

[0116]

使用本领域常规的达因笔测试判定方法测试实施例1-3和对比例1-5永磁体的表面张力,得到如表2所示的结果:

[0117]

表2

[0118] 表面张力(mn/m)实施例142实施例240实施例340对比例140对比例238对比例338对比例438对比例538

[0119]

可知,由本技术的处理方法制得的永磁体耐湿性保护膜的表面张力可达到40mn/m及以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1