一种高球形度非晶软磁合金粉末及其制备方法与流程

1.本发明涉及非晶合金材料领域,具体为一种高球形度非晶软磁合金粉末及其制备方法。

背景技术:

2.自法拉第电磁感应定律发现以来,软磁材料的应用不断在发展,最早的软磁材料就是铁,从20世纪取向硅钢面世,金属软磁材料的发展就进入了快轨车道,接着feni、软磁铁氧体及非晶/纳米晶材料相继问世。随着应用频率和响应电流的不断提升,非晶软磁合金进入了开发者视线,并在5g、新能源电动汽车、智能家居、人工智能、大数据等领域突起。

3.fe-si-b非晶合金作为最常用的一种非晶软磁合金,其特点为饱和磁感应强度高,直流叠加特性良好,但是作为fe-si-b系列合金成分中研究最广泛的fe

75

si

15b10

、fe

77.5

si

13.5

b9、fe

80

si4b

16

等,均无法达到非晶磁粉芯在100khz,bm=100mt测试条件下,铁损pc<800mw/cm3,以及在100oe直流叠加条件下,磁粉芯的磁导率降幅≤30%的应用要求。

技术实现要素:

4.发明目的:针对上述技术问题,本发明提出了一种高球形度非晶软磁合金粉末及其制备方法。

5.所采用的技术方案如下:

6.一种高球形度非晶软磁合金粉末,按原子百分比,其结构通式如下:

7.(fe

0.65

ni

0.1

si

0.1

mo

0.05

cu

0.09

p

0.01

)

100-x

(aab

1-a

)

x

8.其中,a和b相同或不同,选自稀散金属;

9.当a和b相同时,a为0;

10.当a和b不同时,a为0.1-0.5;

11.x为1-5。

12.进一步地,a和b相同或不同,选自ga、ge、se或in。

13.进一步地,a和b不同,分别为ga和ge。

14.进一步地,a为0.1、0.2、0.3、0.4或0.5。

15.进一步地,a为0.5。

16.进一步地,x为1、2、3、4或5。

17.进一步地,x为2。

18.本发明提供了一种高球形度非晶软磁合金粉末的制备方法:按照结构通式中的比例称取原料,置于真空电弧炉中,在氩气的保护气氛下,熔炼电流为280-300a熔炼得到合金液,合金液精炼后静置1-3min,降温至合金液过热100-200℃,起泵开始雾化,合金液通过中间包的漏眼进入雾化区,在高压水、气共同作用下,破碎成液滴,冷凝后被收集,经过脱水、干燥、筛选后得到所述高球形度非晶软磁合金粉末。

19.进一步地,雾化压力为105-110mpa。

20.进一步地,筛选后得到所述高球形度非晶软磁合金粉末的粒径为1-50μm。

21.本发明的有益效果:

22.本发明提供了一种高球形度非晶软磁合金粉末,主要包含铁磁性元素fe、ni,以及具有提高非晶形成能力和热稳定性作用的类金属元素,si、p等;cu和mo的加入有利于形成非晶态合金,而且mo替代部分si,合金晶化温度会提高,即非晶合金热稳定性提高,本发明非晶软磁合金饱和磁化强度≥172.7a

·

m2/kg,矫顽力仅为28.4a/m,能够满足在100khz,bm=100mt测试条件下,铁损pc<800mw/cm3,在100oe直流叠加条件下,磁导率降幅≤30%的应用要求,综合软磁性能优异。

附图说明

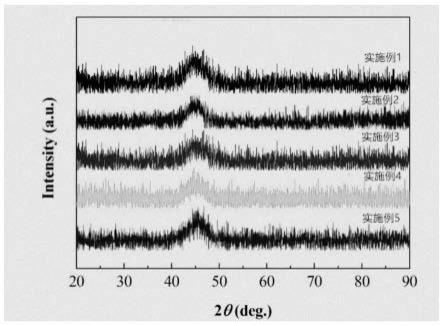

23.图1为本发明实施例1-5所制备高球形度非晶软磁合金粉末的xrd图谱。从图中可以看出,所有高球形度非晶软磁合金粉末的xrd曲线除了在2θ=45附近有一个宽的漫散射“馒头”峰,没有出现与晶体相对应的尖锐晶化峰,说明为完全非晶结构。

24.图2为本发明实施例1所制备高球形度非晶软磁合金粉末的显微组织形貌,粉末球形度高且表面光洁。

具体实施方式

25.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.实施例1:

27.一种高球形度非晶软磁合金粉末,按原子百分比,其结构通式如下:

28.(fe

0.65

ni

0.1

si

0.1

mo

0.05

cu

0.09

p

0.01

)

98

(ga

0.5

ge

0.5

)229.其制备方法如下:

30.按照结构通式中的比例称取原料,置于真空电弧炉中,抽真空至5

×

10-3

pa以下,通入氩气,在氩气的保护气氛下,熔炼电流为300a熔炼得到合金液,合金液精炼后静置3min,降温至合金液过热200℃,起泵开始雾化,雾化压力为110mpa,合金液通过中间包的漏眼进入雾化区,漏眼直径为4mm,在高压水、气共同作用下,破碎成液滴,冷凝后被收集,经过脱水、干燥、筛选后得到粒径为1-50μm的高球形度非晶软磁合金粉末。

31.实施例2:

32.一种高球形度非晶软磁合金粉末,按原子百分比,其结构通式如下:

33.(fe

0.65

ni

0.1

si

0.1

mo

0.05

cu

0.09

p

0.01

)

98

ga234.其制备方法如下:

35.按照结构通式中的比例称取原料,置于真空电弧炉中,抽真空至5

×

10-3

pa以下,通入氩气,在氩气的保护气氛下,熔炼电流为280a熔炼得到合金液,合金液精炼后静置1min,降温至合金液过热100℃,起泵开始雾化,雾化压力为105mpa,合金液通过中间包的漏眼进入雾化区,漏眼直径为4mm,在高压水、气共同作用下,破碎成液滴,冷凝后被收集,经过脱水、干燥、筛选后得到粒径为1-50μm的高球形度非晶软磁合金粉末。

36.实施例3:

37.一种高球形度非晶软磁合金粉末,按原子百分比,其结构通式如下:

38.(fe

0.65

ni

0.1

si

0.1

mo

0.05

cu

0.09

p

0.01

)

98

ge239.其制备方法如下:

40.按照结构通式中的比例称取原料,置于真空电弧炉中,抽真空至5

×

10-3

pa以下,通入氩气,在氩气的保护气氛下,熔炼电流为280a熔炼得到合金液,合金液精炼后静置3min,降温至合金液过热100℃,起泵开始雾化,雾化压力为110mpa,合金液通过中间包的漏眼进入雾化区,漏眼直径为4mm,在高压水、气共同作用下,破碎成液滴,冷凝后被收集,经过脱水、干燥、筛选后得到粒径为1-50μm的高球形度非晶软磁合金粉末。

41.实施例4:

42.一种高球形度非晶软磁合金粉末,按原子百分比,其结构通式如下:

43.(fe

0.65

ni

0.1

si

0.1

mo

0.05

cu

0.09

p

0.01

)

98

(ga

0.4

ge

0.6

)244.其制备方法如下:

45.按照结构通式中的比例称取原料,置于真空电弧炉中,抽真空至5

×

10-3

pa以下,通入氩气,在氩气的保护气氛下,熔炼电流为300a熔炼得到合金液,合金液精炼后静置1min,降温至合金液过热200℃,起泵开始雾化,雾化压力为105mpa,合金液通过中间包的漏眼进入雾化区,漏眼直径为4mm,在高压水、气共同作用下,破碎成液滴,冷凝后被收集,经过脱水、干燥、筛选后得到粒径为1-50μm的高球形度非晶软磁合金粉末。

46.实施例5:

47.一种高球形度非晶软磁合金粉末,按原子百分比,其结构通式如下:

48.(fe

0.65

ni

0.1

si

0.1

mo

0.05

cu

0.09

p

0.01

)

98

(ga

0.1

ge

0.9

)249.其制备方法如下:

50.按照结构通式中的比例称取原料,置于真空电弧炉中,抽真空至5

×

10-3

pa以下,通入氩气,在氩气的保护气氛下,熔炼电流为290a熔炼得到合金液,合金液精炼后静置2min,降温至合金液过热150℃,起泵开始雾化,雾化压力为110mpa,合金液通过中间包的漏眼进入雾化区,漏眼直径为4mm,在高压水、气共同作用下,破碎成液滴,冷凝后被收集,经过脱水、干燥、筛选后得到粒径为1-50μm的高球形度非晶软磁合金粉末。

51.对比例:

52.一种高球形度非晶软磁合金粉末,按原子百分比,其结构通式如下:

53.fe

65

ni

10

si

10

mo5cu9p154.其制备方法如下:

55.按照结构通式中的比例称取原料,置于真空电弧炉中,抽真空至5

×

10-3

pa以下,通入氩气,在氩气的保护气氛下,熔炼电流为300a熔炼得到合金液,合金液精炼后静置3min,降温至合金液过热200℃,起泵开始雾化,雾化压力为110mpa,合金液通过中间包的漏眼进入雾化区,漏眼直径为4mm,在高压水、气共同作用下,破碎成液滴,冷凝后被收集,经过脱水、干燥、筛选后得到粒径为1-50μm的高球形度非晶软磁合金粉末。

56.性能测试:

57.采用lake shore 7407型振动磁强计(vsm)测量实施例1-5及对比例非晶软磁合金粉末的比饱和磁化强度和矫顽力;

58.将实施例1-5及对比例非晶软磁合金粉末于800mpa下冷压成φ27

×

φ14.5

×

11标准106磁粉芯环,在100khz、bm=100mt交流测试条件下,测试铁损,在100oe直流叠加条件

下,测试磁导率降幅,测试结果如下表1所示:

59.表1:

[0060][0061]

由上表1可知,本发明非晶软磁合金饱和磁化强度≥172.7a

·

m2/kg,矫顽力仅为28.4a/m,能够满足在100khz,bm=100mt测试条件下,铁损pc<800mw/cm3,在100oe直流叠加条件下,磁导率降幅≤30%的应用要求,综合软磁性能优异。

[0062]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1