合金铸铁产品热处理用摇摆式淬火机的制作方法

1.本发明涉及热处理技术领域,具体涉及合金铸铁产品热处理用摇摆式淬火机。

背景技术:

2.热处理是一项改进金属材料品质的方法,借助热处理可以改变或影响铸铁的组织及性质,同时还可获得更高的强度、硬度和耐磨性等。

3.其中合金铸球油淬工艺,是将高铬合金耐磨铸球或铸段加热至淬火温度出炉后,进行油冷淬火处理,当产品的表面温度降至符合要求以下时,使铸球或铸段离开淬火油池,

4.但是现有技术中,在进行油淬时,合金铸球一次性在淬火池内放置过多进行淬火,会导致淬火不够均匀,降低了合金铸球淬火的质量,同时在淬火完成后,合金铸球堆积在一起,导致内部的热油无法排出,在进行下一步工序时,内部的热油容易对人工造成伤害,同时造成热油的浪费。

技术实现要素:

5.为了克服上述的技术问题,本发明的目的在于提供合金铸铁产品热处理用摇摆式淬火机,通过丝杆上的滑块带动固定架底部的摇篮移动到淬火池上方,然后升降油缸带动摇篮移动到淬火池内部进行淬火,在淬火的同时启动摆动油缸,摆动油缸通过人字架带动摇篮进行左右摆动,使合金铸球在摇篮内部滚动,使合金铸球与热油充分均匀接触,提高淬火的质量。

6.本发明的目的可以通过以下技术方案实现:

7.合金铸铁产品热处理用摇摆式淬火机,包括淬火池,所述淬火池两侧固定连接有相对设置的喷口,所述淬火池顶部两侧固定连接有支撑板,所述支撑板上设置有移动组件,所述移动组件上固定连接有升降油缸,所述升降油缸输出端固定连接有固定架,所述固定架内壁顶部固定连接有摆动油缸,所述摆动油缸两端固定连接有转轴,两组所述转轴上均固定连接有人字架,所述人字架底部固定连接有摇篮,所述摇篮外壁开设有多组通孔,所述淬火池一侧设置有调温组件,所述调温组件与淬火池相连通。

8.作为本发明进一步的方案:所述移动组件包括两组丝杆,两组所述丝杆转动连接在两组支撑板内侧,所述支撑板一侧固定连接有驱动电机,所述驱动电机输出端贯穿支撑板并与一组丝杆固定相连,两组所述丝杆之间通过传动带传动相连,两组所述丝杆之间螺纹连接有滑块,所述升降油缸固定连接在滑块顶部。

9.作为本发明进一步的方案:两组所述支撑板内壁开设有对称设置的限位槽,所述摇篮两侧固定连接有限位杆,所述限位杆滑动在限位槽内,所述淬火池内壁两侧开设有第一弧形槽,所述第一弧形槽通过连接槽与限位槽相连通。

10.作为本发明进一步的方案:所述限位杆上转动连接有滑轮,所述滑轮滑动在限位槽内。

11.作为本发明进一步的方案:两组所述支撑板内壁开设有第二弧形槽,所述第二弧

形槽底部与限位槽相连通,所述限位槽底部开设有两组通槽,两组所述通槽分别设置在靠近支撑板两端处。

12.作为本发明进一步的方案:所述摇篮内部转动连接有多组转动杆,多组所述转动杆外壁均固定连接有搅拌杆,多组所述转动杆的一端贯穿摇篮并通过传动链传动相连,所述转轴外壁固定连接有连接块,所述连接块底部固定连接有搅拌电机,所述搅拌电机输出端通过链条与一组转动杆传动相连。

13.作为本发明进一步的方案:所述调温组件包括冷却塔和离心油泵,所述冷却塔和离心油泵均设置在淬火池一侧,所述离心油泵输出端固定连接有出油管,所述出油管远离离心油泵的一端与冷却塔顶部相连通,所述离心油泵输入端固定连接有进油管,所述进油管远离离心油泵的一端与淬火池相连通,所述冷却塔底部固定连接有送油管,所述淬火池底部固定连接有两组喷油管,所述送油管远离冷却塔的一端与两组喷油管相连通。

14.作为本发明进一步的方案:所述淬火池两侧固定连接有挡流板。

15.作为本发明进一步的方案:所述淬火池一侧设置有高压油泵,所述高压油泵输出端与喷口相连通,所述高压油泵输入端与淬火池相连通

16.本发明的有益效果:

17.1、本发明中,通过丝杆上的滑块带动固定架底部的摇篮移动到淬火池上方,然后升降油缸带动摇篮移动到淬火池内部进行淬火,在淬火的同时启动摆动油缸,摆动油缸通过人字架带动摇篮进行左右摆动,使合金铸球在摇篮内部滚动,使合金铸球与热油充分均匀接触,提高淬火的质量。

18.2、本发明中,通过升降油缸带动淬火后的摇篮从淬火池内移出,然后启动摆动油缸带动摇篮左右摆动,通过摇篮左右摆动,使合金铸球在摇篮内滚动,便于合金铸球内部残留的热油通过通孔排出,提高热油排出的方便性,减少热油的浪费。

19.3、本发明中,通过离心油泵将淬火池内的热油抽出送入到冷却塔内,通过冷却塔内的循环水,对热油进行降温,然后通过送油管送入到淬火池内,对淬火池内的热油进行降温,提高合金铸球淬火温度控制的方便性。

附图说明

20.下面结合附图对本发明作进一步的说明。

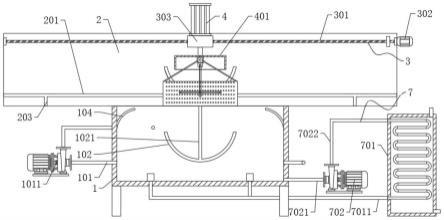

21.图1是本发明主视结构示意图;

22.图2是本发明淬火池和支撑板连接结构示意图;

23.图3是本发明摇篮主视结构示意图;

24.图4是本发明摇篮剖视结构示意图;

25.图5是本发明摇篮左视结构示意图;

26.图6是本发明中调温组件整体结构示意图。

27.图中:1、淬火池;101、喷口;1011、高压油泵;102、第一弧形槽;1021、连接槽;103、喷油管;104、挡流板;2、支撑板;201、限位槽;202、第二弧形槽;203、通槽;3、移动组件;301、丝杆;302、驱动电机;303、滑块;4、升降油缸;401、固定架;5、摆动油缸;501、转轴;502、人字架;503、连接块;504、搅拌电机;505、链条;6、摇篮;601、通孔;602、转动杆;6021、传动链;603、搅拌杆;604、限位杆;605、滑轮;7、调温组件;701、冷却塔;7011、送油管;702、离心油

泵;7021、进油管;7022、出油管。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.如图1-图6所示,合金铸铁产品热处理用摇摆式淬火机,包括淬火池1,淬火池1两侧固定连接有多组相对设置的喷口101,喷口101距离淬火池1底部20cm的高度,避免淬火池1底部沉积的杂质和氧化皮堵塞,淬火池1一侧设置有高压油泵1011,喷口101与高压油泵1011出油端相连接,高压油泵1011进油端与淬火池1相连通,将淬火池1内的热油抽出再喷出,使淬火池1内部的热油形成对流,提高热处理的速度,在淬火池1的顶部两侧固定连接有支撑板2,支撑板2上设置有移动组件3,移动组件3上固定连接有升降油缸4,升降油缸4输出端固定连接有固定架401,固定架401内壁顶部固定连接有摆动油缸5,摆动油缸5两端固定连接有转轴501,两组转轴501上均固定连接有人字架502,人字架502底部固定连接有摇篮6,摇篮6外壁开设有多组通孔601,淬火池1一侧设置有调温组件7,调温组件7与淬火池1相连通。

30.如图1和图2所示,移动组件3包括两组丝杆301,两组丝杆301转动连接在两组支撑板2内侧,在支撑板2的一侧固定连接有驱动电机302,驱动电机302输出端贯穿支撑板2并与一组丝杆301固定相连,两组丝杆301之间通过传动带传动相连,两组丝杆301之间螺纹连接有滑块303,升降油缸4固定连接在滑块303顶部。

31.如图1和图2所示,两组支撑板2内壁开设有对称设置的限位槽201,摇篮6两侧固定连接有限位杆604,限位杆604上转动连接有滑轮605,滑轮605滑动在限位槽201内,通过滑轮605在限位槽201内滑动,提高摇篮6摆动的稳定性,淬火池1内壁两侧开设有第一弧形槽102,第一弧形槽102通过连接槽1021与限位槽201相连通,摇篮6两侧的滑轮605在第一弧形槽102内滑动,提高摇篮6摆动的稳定性。

32.如图1和图2所示,两组支撑板2内壁开设有第二弧形槽202,第二弧形槽202底部与限位槽201相连通,通过摇篮6在第二弧形槽202内摆动,提高对摇篮6内合金铸球中热油清理的稳定性,限位槽201底部开设有两组通槽203,两组通槽203分别设置在靠近支撑板2两端处,便于对摇篮6内的合金铸球进行上下料。

33.如图3、图4和图5所示,摇篮6内部转动连接有多组转动杆602,多组转动杆602外壁均固定连接有搅拌杆603,多组转动杆602的一端贯穿摇篮6并通过传动链6021传动相连,转轴501外壁固定连接有连接块503,连接块503底部固定连接有搅拌电机504,搅拌电机504输出端通过链条505与一组转动杆602传动相连,在摇篮6摇摆工作时,启动搅拌电机504,搅拌电机504通过链条505带动一组转动杆602转动,多组转动杆602之间通过传动链6021进行传动转动,多组转动杆602带动搅拌杆603转动,搅拌杆603对摇篮6内的合金铸球进行搅动,进一步的增加合金铸球与淬火油接触淬火的效果。

34.如图1和图6所示,调温组件7包括冷却塔701和离心油泵702,冷却塔701和离心油泵702均设置在淬火池1一侧,离心油泵702输出端固定连接有出油管7022,出油管7022远离

离心油泵702的一端与冷却塔701顶部相连通,离心油泵702输入端固定连接有进油管7021,进油管7021远离离心油泵702的一端与淬火池1相连通,从淬火池1内抽出热油送入冷却塔701内,通过冷却塔701内部的循环水对热油进行降温,冷却塔701底部固定连接有送油管7011,淬火池1底部固定连接有两组喷油管103,送油管7011远离冷却塔701的一端与两组喷油管103相连通,将降温后的热油送入到淬火池1内,对淬火池1内的热油进行降温,喷油管103出口处位于靠近喷口101的下方,使喷口101对喷油管103排出的冷却的油进行冲散,使冷却后的油均匀的对淬火池1内进行降温,淬火池1两侧固定连接有挡流板104,避免摇篮6摆动时,热油从淬火池1溢出。

35.本发明中,摇篮6由于长期在高温下工作,采用耐热钢精密铸造,材料用cr25ni 20,高温时具有良好的热稳定性与强度。

36.高压油泵1011的型号为lqry100-65流量80m3/h功率15千瓦。

37.淬火池1中的淬火油密度780-820kg/m3,合金铸球和淬火油比例为1:40。

38.本发明的工作原理:使用者使用时,对摇篮6内装入合金铸球,然后启动升降油缸4带动摇篮6向上移动,摇篮6两侧的限位杆604通过通槽203滑入到限位槽201内部,然后启动驱动电机302,驱动电机302带动丝杆301转动,丝杆301上的滑块303带动升降油缸4移动,当摇篮6移动到淬火池1上方,限位杆604与连接槽1021垂直时,启动升降油缸4,升降油缸4带动摇篮6向下移动到淬火池1内进行冷却淬火,当摇篮6两侧的限位杆604与第一弧形槽102相贴时,停止升降油缸4,然后启动摆动油缸5,摆动油缸5通过两组转轴501带动人字架502底部的摇篮6在淬火池1内进行左右摆动,摇篮6摆动时带动内部的合金铸球在摇篮6内滚动,使合金铸球充分的与热油接触,提高淬火的均匀性和淬火的质量,淬火完成后,停止摆动油缸5,启动升降油缸4,升降油缸4带动摇篮6向上移动,从淬火池1内移出,然后再次启动摆动油缸5,摆动油缸5带动摇篮6进行左右摆动,使摇篮6内部合金铸球内部残留的热油通过通孔601排出,提高热油排出的速度,热油排出后,停止摆动油缸5,然后启动驱动电机302带动丝杆301转动,丝杆301带动摇篮6移动,从淬火池1上移出到右侧的通槽203上方,然后启动升降油缸4带动摇篮6向下移动,对合金铸球进行卸料。

39.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1