同步质检的金属3D打印装置的制作方法

同步质检的金属3d打印装置

技术领域

1.本发明涉及增材制造技术领域,具体涉及一种同步质检的金属3d打印装置。

背景技术:

2.增材制造技术,俗称3d打印技术,跟传统制造方法相比,在复杂零件制造、集成制造、个性化定制等方面具有显著优势,在航空航天、汽车制造、医疗卫生等领域均有广泛应用。

3.金属3d打印技术的工艺复杂多变,影响打印质量的因素众多,因此在打印过程中很难避免打印缺陷的发生。其中最常发生的缺陷是打印网格之间产生空心和缝隙的情况,严重影响工件的整体机械性能。对于质量要求严格的航空航天、汽车制造、医疗卫生等领域,质量控制是金属3d打印技术必须解决的一个难题。

4.目前在金属3d打印领域,已有的在线检测技术主要包括超声检测技术和扫描电镜技术。然而超声检测主要应用于结构简单的工件且工件的表面粗糙度会直接影响检测的分辨率,一般要求小于6.3微米,对于金属3d打印的工件,其表面粗糙度无法满足超声检测的要求。另外,对于扫描电镜技术,其检测工件的深度一般不超过5微米,但是金属3d打印的网格分辨率为20至100微米,所以扫描电镜对于网格之间的空心、缝隙等缺陷也很难检测出来。因此,对于金属3d打印技术,研发一种非接触式、快速高效、高精度的在线检测方法成为了迫切需求。

技术实现要素:

5.一、需要解决的技术问题

6.本发明提供一种同步质检的金属3d打印装置,用以解决现有的检测技术无法准确地识别出金属3d打印过程中产生的缺陷的技术问题。

7.二、技术方案

8.本发明提供一种同步质检的金属3d打印装置,包括金属3d打印机本体、x射线背散射检测模块、3d打印机连接框架。

9.所述金属3d打印机本体包括打印和扫描平台、激光源、铺粉装置、x方向打印传动结构、y方向打印传动结构、z方向打印传动结构、打印控制系统、打印机框架。

10.所述打印和扫描平台包括打印基板、y方向扫描传动结构;所述打印基板是金属3d打印的基板,铺粉和打印均在基板上面进行;所述y方向扫描传动结构用于扫描检测时带动打印基板沿着y方向进行匀速移动。

11.所述激光源可产生高功率激光,用于熔化或者烧结金属粉末;所述铺粉装置包括铺粉盒和铺粉盒传动结构,铺粉装置安装于打印基板上方,用于盛放金属粉末并在基板上进行铺粉和刮平;所述x方向打印传动结构用于带动激光源在x方向上进行移动选区;所述y方向打印传动结构用于带动激光源在y方向上进行移动选区;所述z方向打印传动结构用于带动打印和扫描平台进行z方向的上下移动,实现换层铺粉和打印;所述打印控制系统包括

打印控制机箱、打印控制显示器,其中打印控制机箱安装于打印机框架底部,用于金属3d打印过程中激光源的功率控制、铺粉装置的控制、x方向打印传动结构的运动控制、y方向打印传动结构的运动控制、z方向打印传动结构的运动控制、y方向扫描传动结构的运动控制、x射线背散射检测模块的同步控制;所述打印机框架用于固定铺粉盒传动结构、x方向打印传动结构、y方向打印传动结构、z方向打印传动结构、打印控制系统。

12.所述x射线背散射检测模块包括背散射模块框架、x射线球管支架、x射线球管、飞点成形组件、后置准直器、探测器。

13.所述x射线背散射检测模块安装于金属3d打印机本体的正上方,通过所述3d打印机连接框架与金属3d打印机本体相连接,x射线背散射检测模块的扫描方向是垂直向下的。

14.所述背散射模块框架用于x射线背散射检测模块的总体支撑和固定;所述x射线球管支架将x射线球管固定在背散射模块框架的顶部。

15.所述飞点成形组件包括前置准直器、斩波轮、伺服电机、伺服电机支架、屏蔽外壳。

16.所述前置准直器由法兰加工而成,焊接在所述屏蔽外壳上,并用于连接x射线球管;所述屏蔽外壳将斩波轮、伺服电机、伺服电机支架罩在内部;所述伺服电机垂直向下带动斩波轮进行转动,伺服电机支架将伺服电机固定在屏蔽外壳内部。

17.所述x射线球管产生锥形光束,对准前置准直器的中心;所述前置准直器中心处有一道狭缝,光束通过前置准直器后准直成扇形光束,然后照射在斩波轮上;所述伺服电机配备编码器,带动斩波轮进行高速转动;所述斩波轮上开有若干道径向分布的狭缝,狭缝以外的区域采用高原子序数材料进行屏蔽,确保斩波轮狭缝以外部分无法透过x射线,同一时刻有且仅有一道斩波轮狭缝与透过前置准直器的扇形光束产生交点,扇形光束通过斩波轮之后变成一道点光束,并沿着前置准直器的狭缝方向做一维高速线扫描。

18.所述后置准直器中心处有一道狭缝和前置准直器的狭缝对准,用于对飞点进行再次准直,后置准直器还用于将飞点成形组件固定在背散射模块框架上。

19.所述探测器安装在背散射模块框架底部,探测器中心有一道狭缝,与前置准直器的狭缝、后置准直器的狭缝对准,使点光束能够顺利通过探测器的狭缝照射到被检物,然后发生x射线背散射并被探测器采集到。

20.三、有益效果

21.同现有技术相比,本发明的优点和有益效果在于:

22.x射线背散射检测模块探测深度可以达到毫米量级,探测精度可以达到几十微米,可用于实时检测金属3d打印过程中产生的缺陷,是一种非接触式、快速高效、高精度的在线检测方法,对于金属3d打印技术的质量控制和工艺提升有显著的作用。

附图说明

23.为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

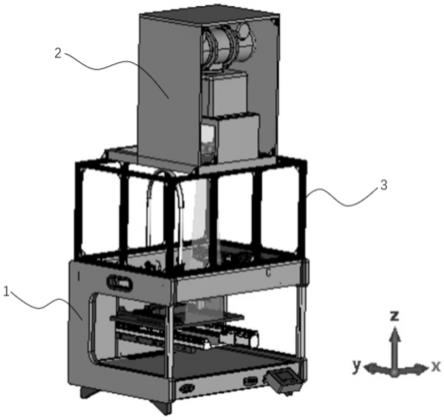

24.图1是本发明的同步质检的金属3d打印装置的结构示意图。

25.图2是本发明的金属3d打印机本体的结构示意图。

26.图3是本发明的打印和扫描平台的结构示意图。

27.图4是本发明的铺粉装置的结构示意图。

28.图5是本发明的打印控制系统的结构示意图。

29.图6是本发明的x射线背散射检测模块的结构示意图。

30.图7是本发明的飞点成形组件的结构示意图。

31.附图标记:

32.1:金属3d打印机本体;2:x射线背散射检测模块;3:3d打印机连接框架;

33.11:打印和扫描平台;12:激光源;13:铺粉装置;

34.14:x方向打印传动结构;15:y方向打印传动结构;16:z方向打印传动结构;

35.17:打印控制系统;18:打印机框架;111:打印基板;

36.112:y方向扫描传动结构;131:铺粉盒;132:铺粉盒传动结构;

37.171:打印控制机箱;172:打印控制显示器;

38.21:背散射模块框架;22:x射线球管支架;23:x射线球管;

39.24:飞点成形组件;25:后置准直器;26:探测器;

40.241:前置准直器;242:斩波轮;243:伺服电机;

41.244:伺服电机支架;245:屏蔽外壳。

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.下面将结合图1至图6描述本发明的一种同步质检的金属3d打印装置。

44.如图1所示,本发明实施例提供一种同步质检的金属3d打印装置,包括:金属3d打印机本体1、x射线背散射检测模块2、3d打印机连接框架3。x射线背散射检测模块2安装于金属3d打印机本体1的正上方,通过3d打印机连接框架3与金属3d打印机本体1相连接,x射线背散射检测模块2的扫描方向是垂直向下的。

45.如图2所示,金属3d打印机本体1包括:打印和扫描平台11、激光源12、铺粉装置13、x方向打印传动结构14、y方向打印传动结构15、z方向打印传动结构16、打印控制系统17、打印机框架18。

46.如图3所示,打印和扫描平台11包括:打印基板111、y方向扫描传动结构112。打印基板111是用于金属3d打印的基板,铺粉和打印工作均在打印基板111上面进行;当x射线背散射检测模块2沿着x方向进行一维飞点扫描时,y方向扫描传动结构112用于带动打印基板111沿着y方向进行匀速移动,从而实现二维的背散射扫描检测。

47.如图3和图4所示,铺粉装置13包括:铺粉盒131和铺粉盒传动结构132。铺粉盒131用于盛放金属粉末并在打印基板111上进行铺粉和刮平;铺粉盒传动结构132用于带动铺粉盒131沿着y方向进行铺粉。

48.如图2和图4所示,激光源12可产生高功率激光,用于熔化或者烧结金属粉末;x方向打印传动结构14用于带动激光源12在x方向上进行移动选区;y方向打印传动结构15用于带动激光源12在y方向上进行移动选区;z方向打印传动结构16用于带动打印和扫描平台11

进行z方向的上下移动,实现换层铺粉和打印;打印机框架18用于固定铺粉盒传动结构132、x方向打印传动结构14、y方向打印传动结构15、z方向打印传动结构16、打印控制系统17。

49.如图1、图2、图3和图5所示,打印控制系统17包括:打印控制机箱171、打印控制显示器172。其中,打印控制机箱171安装于打印机框架18底部,用于金属3d打印和同步质检过程中,对相关模块部件进行时许同步和逻辑控制,具体包括:激光源12的功率控制、铺粉装置13的控制、x方向打印传动结构14的运动控制、y方向打印传动结构15的运动控制、z方向打印传动结构16的运动控制、y方向扫描传动结构112的运动控制。此外,打印控制机箱171接收x射线背散射检测模块2返回的状态信号用于金属3d打印机本体1的连锁控制,并向x射线背散射检测模块2发送脉冲同步信号来实现金属3d打印过程中同步质检的功能。

50.如图6所示,x射线背散射检测模块2包括:背散射模块框架21、x射线球管支架22、x射线球管23、飞点成形组件24、后置准直器25、探测器26。其中,背散射模块框架21用于x射线背散射检测模块2的总体支撑和固定;x射线球管支架22将x射线球管23固定在背散射模块框架21的顶部。

51.如图7所示,飞点成形组件24包括:前置准直器241、斩波轮242、伺服电机243、伺服电机支架244、屏蔽外壳245。其中,前置准直器241由法兰加工而成,焊接在屏蔽外壳245上,并用于连接x射线球管23;屏蔽外壳245将斩波轮242、伺服电机243、伺服电机支架244罩在内部。

52.如图6和图7所示,x射线球管23产生锥形光束,对准前置准直器241的中心;前置准直器241的中心处有一道狭缝,光束通过前置准直器241后准直成扇形光束,然后照射在斩波轮242上;伺服电机243配备编码器,带动斩波轮242进行高速转动;斩波轮242上开有若干道径向分布的狭缝,狭缝以外的区域采用高原子序数材料进行屏蔽,确保斩波轮242的狭缝以外部分无法透过x射线,同一时刻有且仅有一道斩波轮242的狭缝与透过前置准直器241的扇形光束产生交点,扇形光束通过斩波轮242之后变成一道点光束,并沿着前置准直器241的狭缝方向做一维高速线扫描。

53.如图6和图7所示,后置准直器25中心处有一道狭缝和前置准直器241的狭缝对准,用于对飞点进行再次准直,后置准直器25还用于将飞点成形组件24固定在背散射模块框架21上;探测器26安装在背散射模块框架21的底部,探测器26的中心有一道狭缝,与前置准直器241的狭缝、后置准直器25的狭缝对准,使点光束能够顺利通过探测器26的狭缝照射到被检物,然后发生x射线背散射并被探测器26采集到。

54.本发明的一种同步质检的金属3d打印装置的工作流程是:

55.第一步,打印控制系统17启动初始化命令,将x方向打印传动结构14、y方向打印传动结构15、z方向打印传动结构16、y方向扫描传动结构112、铺粉装置13进行位置初始化。

56.第二步,打印控制系统17控制铺粉装置13在打印基板111上铺第一层金属粉末,然后回到初始化位置。

57.第三步,打印控制系统17控制x方向打印传动结构14、y方向打印传动结构15将激光源12移动到第一个打印点,然后打印控制系统17启动激光源12开始打印,并同步控制x方向打印传动结构14、y方向打印传动结构15带动激光源12进行二维打印,结束之后回到初始化位置。

58.第四步,打印控制系统17接收x射线背散射检测模块2返回的状态信号,如果读取

的状态信号是ready,则发送脉冲同步信号给x射线背散射检测模块2开始进行沿x方向的一维扫描检测,并同步控制y方向扫描传动结构112带动打印基板111进行y方向的匀速运动,实现二维扫描检测,检测结束之后将y方向扫描传动结构112恢复到初始化位置。如果x射线背散射检测模块2检测的结果是存在打印缺陷,则停止后续的3d打印流程,直接跳到第六步。

59.第五步,打印控制系统17控制z方向打印传动结构16带动打印和扫描平台11往下移动一个打印层厚度,并重复第二步、第三步、第四步流程。

60.第六步,金属3d打印结束。如果x射线背散射检测模块2检测的结果是存在打印缺陷,在进行分析之后可以通过调节激光源12的功率或者单点打印时间来优化金属3d打印的工艺。

61.以上所述的仅为本发明的最佳实施方式,所述实施例并非用以限制本发明的专利保护范围,因此凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1