一种铝铸件加工方法及装置与流程

1.本发明涉及铸件加工技术领域,尤其涉及一种铝铸件加工方法及装置。

背景技术:

2.铝铸件浇铸完成,取出模具后,其表面存在毛刺或不平整区域,因此需要打磨去毛刺的后续加工操作,但目前打磨时通常由人工拿持铝铸件,不便固定,且十分消耗工作人员体力。

3.在现有技术中,通常将铝铸件卡入与之适配的夹具中,再配合定位销进行固定,最后通过打磨轮进行打磨去毛刺,使表面光滑。

4.但在前述的现有技术中,只能固定单一规格的铝铸件,无法对不同大小的铝铸件进行固定加工,不便于使用。

技术实现要素:

5.本发明的目的在于提供一种铝铸件加工方法及装置,解决了现有技术中只能固定单一规格的铝铸件,无法对不同大小的铝铸件进行固定加工,不便于使用的问题。

6.为实现上述目的,本发明提供了一种铝铸件加工装置,包括底板和加工组件;

7.所述加工组件包括支撑块、双向螺杆机、两个螺纹块、两个第一气缸、两个夹块、固定块和打磨单元,所述支撑块与所述底板固定连接,并位于所述底板的上方,所述双向螺杆机设置于所述支撑块的上方,两个所述螺纹块分别与所述双向螺杆机对应的输出端相互适配,两个所述第一气缸分别与对应的所述螺纹块固定连接,两个所述夹块分别与对应的所述第一气缸的输出端固定连接,两个所述夹块之间夹持有铝铸件,所述固定块与所述底板固定连接,并位于所述支撑块的一侧,所述打磨单元设置于所述固定块上。

8.其中,所述加工组件还包括两个连接杆,所述底板具有滑槽,两个所述连接杆的一端分别与对应的所述第一气缸固定连接,两个所述连接杆的另一端与所述滑槽滑动连接。

9.其中,所述加工组件还包括控制模块,所述控制模块与所述底板固定连接,并位于所述底板的上方。

10.其中,所述打磨单元包括第一电机、两个螺纹杆、连接轴、两个拓展块和两个打磨轮装置,所述第一电机与所述固定块固定连接,并位于所述固定块的上方,所述固定块具有凹槽,两个所述螺纹杆的一端均与所述连接轴固定连接,并对称分布在所述连接轴的两端,两个所述螺纹杆的另一端分别与所述凹槽的内侧壁转动连接,所述第一电机的输出端与对应的所述螺纹杆固定连接,两个所述拓展块均具有螺纹孔,每个所述螺纹孔均与对应的所述螺纹杆相互适配,两个所述打磨轮装置分别与对应的所述拓展块固定连接,两个所述打磨轮装置分别与所述铝铸件的上方和下方接触。

11.其中,所述铝铸件加工装置还包括侧面打磨组件,所述侧面打磨组件设置于所述底板上。

12.其中,所述侧面打磨组件包括u形架、夹持单元、固定架、多个第二气缸和打磨机,

所述u形架与所述底板固定连接,所述夹持单元设置于所述u形架和所述底板上,所述固定架与所述底板固定连接,并位于底板的上方,多个所述第二气缸均与所述固定架固定连接,并依次设置于所述固定架的一侧,多个所述第二气缸的输出端均与所述打磨机固定连接。

13.其中,所述夹持单元包括第二电机、两个第三气缸和两个夹持盘,两个所述第三气缸分别与所述u形架的内顶壁和所述底板的上方转动连接,两个所述夹持盘分别与对应的所述第三气缸的输出端固定连接,所述第二电机与所述u形架固定连接,所述第二电机的输出端与靠近所述u形架的所述第三气缸固定连接。

14.本发明还提供一种铝铸件加工方法,采用上述的所述铝铸件加工装置,包括如下步骤:

15.将所述铝铸件从模具取出后,安放在两个所述夹块之间;

16.所述双向螺杆机带动两个所述夹块夹紧所述铝铸件;

17.同时所述第一电机启动,使两个所述螺纹杆转动,带动两个所述打磨轮装置相对运动,与所述铝铸件接触后,对上表面和下表面打磨去毛刺;

18.所述第一气缸伸出,将所述铝铸件带到两个所述夹持盘之间,通过所述第三气缸控制其夹持固定;

19.所述第二气缸带动所述打磨机对所述铝铸件的侧面进行打磨;

20.所述第二电机带动所述第三气缸转动,调节所述铝铸件方位,通过所述打磨机完成四个侧面的打磨去毛刺操作。

21.本发明的一种铝铸件加工方法及装置,将所述铝铸件安放在两个所述夹块之间,启动所述双向螺杆机带动两个所述螺纹块和两个所述第一气缸相对运动,对所述铝铸件夹持固定,通过所述打磨单元进行打磨去毛刺加工,同时所述第一气缸伸缩,调节所述铝铸件的位置,完成全面的打磨去毛刺加工,通过上述结构设置,可调节两个所述夹块,适配不同大小的所述铝铸件,同时所述打磨单元也可适配不同厚度的所述铝铸件,增加所述铝铸件加工装置的使用范围,更加便于加工所述铝铸件使用。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

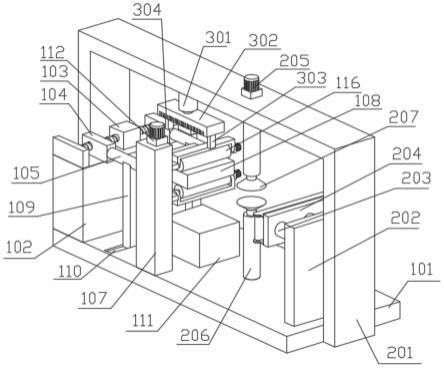

23.图1是本发明的第一实施例的整体的结构示意图。

24.图2是本发明的第一实施例的整体的剖视图。

25.图3是本发明的图2的a-a线剖视图。

26.图4是本发明的第二实施例的整体的结构示意图。

27.图5是本发明的第二实施例的整体的剖视图。

28.图6是本发明的图5的b-b线剖视图。

29.图7是本发明的第三实施例的整体的结构示意图。

30.图8是本发明的第三实施例的整体的剖视图。

31.图9是本发明的图8的c-c线剖视图。

32.图10是本发明的铝铸件加工方法的步骤流程图。

33.101-底板、102-支撑块、103-双向螺杆机、104-螺纹块、105-第一气缸、106-夹块、

107-固定块、108-铝铸件、109-连接杆、110-滑槽、111-控制模块、112-第一电机、113-螺纹杆、114-连接轴、115-拓展块、116-打磨轮装置、117-凹槽、118-螺纹孔、201-u形架、202-固定架、203-第二气缸、204-打磨机、205-第二电机、206-第三气缸、207-夹持盘、301-第四气缸、302-槽体、303-移动尺、304-标尺。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.第一实施例:

36.请参阅图1至图3,其中图1是本发明的第一实施例的整体的结构示意图,图2是本发明的第一实施例的整体的剖视图,图3是本发明的图2的a-a线剖视图。本发明提供一种铝铸件加工装置,包括底板101和加工组件,所述加工组件包括支撑块102、双向螺杆机103、两个螺纹块104、两个第一气缸105、两个夹块106、固定块107、打磨单元、两个连接杆109和控制模块111,所述底板101具有滑槽110,所述打磨单元包括第一电机112、两个螺纹杆113、连接轴114、两个拓展块115和两个打磨轮装置116,所述固定块107具有凹槽117,两个所述拓展块115均具有螺纹孔118。

37.针对本具体实施方式,所述底板101对整个所述铝铸件加工装置具有支撑作用。

38.其中,所述支撑块102与所述底板101固定连接,并位于所述底板101的上方,所述双向螺杆机103设置于所述支撑块102的上方,两个所述螺纹块104分别与所述双向螺杆机103对应的输出端相互适配,两个所述第一气缸105分别与对应的所述螺纹块104固定连接,两个所述夹块106分别与对应的所述第一气缸105的输出端固定连接,两个所述夹块106之间夹持有铝铸件108,所述固定块107与所述底板101固定连接,并位于所述支撑块102的一侧,所述打磨单元设置于所述固定块107上。所述支撑块102对所述双向螺杆机103支撑,所述双向螺杆机103运行带动两个所述螺纹块104,使两个所述第一气缸105移动,通过所述夹块106对所述铝铸件108夹持,所述固定块107对所述打磨单元支撑,所述打磨单元对所述铝铸件108进行打磨去毛刺。

39.其次,所述底板101具有滑槽110,两个所述连接杆109的一端分别与对应的所述第一气缸105固定连接,两个所述连接杆109的另一端与所述滑槽110滑动连接。所述连接杆109加强了所述第一气缸105移动的稳定性。

40.同时,所述控制模块111与所述底板101固定连接,并位于所述底板101的上方。所述控制模块111与上位机连接,便于工作人员控制第一气缸105、所述双向螺杆机103、打磨单元和后续的设备。

41.另外,所述第一电机112与所述固定块107固定连接,并位于所述固定块107的上方,所述固定块107具有凹槽117,两个所述螺纹杆113的一端均与所述连接轴114固定连接,并对称分布在所述连接轴114的两端,两个所述螺纹杆113的另一端分别与所述凹槽117的内侧壁转动连接,所述第一电机112的输出端与对应的所述螺纹杆113固定连接,两个所述拓展块115均具有螺纹孔118,每个所述螺纹孔118均与对应的所述螺纹杆113相互适配,两个所述打磨轮装置116分别与对应的所述拓展块115固定连接,两个所述打磨轮装置116分别与所述铝铸件108的上方和下方接触。所述第一电机112带动与之连接的所述螺纹杆113

转动,进而通过所述连接轴114,两个所述螺纹杆113同时转动,由于对称分布,使所述拓展块115带动两个所述打磨轮装置116在所述铝铸件108的上方和下方相对运动,与所述铝铸件108接触后,通过所述打磨轮装置116进行打磨去毛刺加工,所述打磨轮装置116运行时,所述第一气缸105伸缩,调节所述铝铸件108的位置,进而全面的进行打磨。

42.使用本实施例的一种铝铸件加工装置时,首先将所述铝铸件108安放在两个所述夹块106之间,启动所述双向螺杆机103带动两个所述螺纹块104和两个所述第一气缸105相对运动,通过所述夹块106对所述铝铸件108夹持固定,此时所述第一电机112启动,带动与之连接的所述螺纹杆113转动,通过所述连接轴114的连接,使两个所述螺纹杆113同时转动,在对称分布和所述螺纹杆113与所述螺纹孔118配合的作用下,使所述拓展块115带动两个所述打磨轮装置116在所述铝铸件108的上方和下方相对运动,与所述铝铸件108接触后,通过所述打磨轮装置116进行打磨去毛刺加工,所述打磨轮装置116运行时,所述第一气缸105伸缩,调节所述铝铸件108的位置,完成全面的打磨去毛刺加工,通过上述结构设置,通过移动调节两个所述夹块106可以适配不同尺寸大小的所述铝铸件108,同时通过上下调节对称分布的两个所述打磨轮装置116,可以适配不同厚度的所述铝铸件108,由此扩大了所述铝铸件加工装置的使用范围,更加便于加工所述铝铸件108使用。

43.第二实施例:

44.在第一实施例的基础上,请参阅图4至图6,其中图4是本发明的第二实施例的整体的结构示意图,图5是本发明的第二实施例的整体的剖视图,图6是本发明的图5的b-b线剖视图。本发明提供一种铝铸件加工装置,还包括侧面打磨组件,所述侧面打磨组件包括u形架201、夹持单元、固定架202、多个第二气缸203和打磨机204,所述夹持单元包括第二电机205、两个第三气缸206和两个夹持盘207。

45.针对本具体实施方式,所述侧面打磨组件设置于所述底板101上。所述侧面打磨组件对所述铝铸件108的侧面进行全面打磨。

46.其中,所述u形架201与所述底板101固定连接,所述夹持单元设置于所述u形架201和所述底板101上,所述固定架202与所述底板101固定连接,并位于底板101的上方,多个所述第二气缸203均与所述固定架202固定连接,并依次设置于所述固定架202的一侧,多个所述第二气缸203的输出端均与所述打磨机204固定连接。所述u形架201对所述夹持单元进行支撑,所述固定架202对多个所述第二气缸203支撑,多个所述第二气缸203伸缩,带动所述打磨机204移动调节。

47.其次,两个所述第三气缸206分别与所述u形架201的内顶壁和所述底板101的上方转动连接,两个所述夹持盘207分别与对应的所述第三气缸206的输出端固定连接,所述第二电机205与所述u形架201固定连接,所述第二电机205的输出端与靠近所述u形架201的所述第三气缸206固定连接。所述第二电机205带动对应的所述第三气缸206,若此时两个所述夹持盘207夹持住所述铝铸件108,则两个所述第三气缸206将同时转动。

48.使用本实施例的一种铝铸件加工装置时,当所述铝铸件108的上表面和下表面打磨完成后,两个所述打磨轮装置116在所述第一电机112的控制下远离所述铝铸件108,同时所述第一气缸105伸出,将所述铝铸件108带动两个所述夹持盘207之间,两个所述第三气缸206伸出,通过两个所述夹持盘207将其夹持固定,此时所述双向螺杆机103可带动两个所述第一气缸105和两个所述夹块106相反运动,不再对所述铝铸件108固定,同时所述第一气缸

105收缩复位,此时通过所述第二气缸203伸出,使所述打磨机204与所述铝铸件108的侧面接触,进行打磨,一面打磨结束后,所述第二气缸203带动所述打磨机204收回,同时所述第二电机205带动两个所述第三气缸206和所述铝铸件108转动调节,然后在通过所述打磨机204打磨,由此反复操作,将四个侧面全部打磨完成即可,通过上述结构设置,在上表面和下表面打磨完成后,可以衔接上,直接进行侧面打磨,且无需人工手动操作调节,有效提高了所述铝铸件108的打磨效率。

49.第三实施例:

50.所述铝铸件加工装置还包括测量组件,所述测量组件设置于所述u形架201上。所述测量组件包括第四气缸301、槽体302和两个移动尺303,所述第四气缸301与所述u形架201固定连接,并位于所述u形架201的内顶壁,所述槽体302与所述第四气缸301的输出端固定连接,两个所述移动尺303均与所述槽体302滑动连接,并位于所述槽体302的内部,所述槽体302的一侧具有标尺304。

51.在第二实施例的基础上,请参阅图7至图9,其中图7是本发明的第三实施例的整体的结构示意图,图8是本发明的第三实施例的整体的剖视图,图9是本发明的图8的c-c线剖视图。本发明提供一种铝铸件加工装置,还包括测量组件,所述测量组件包括第四气缸301、槽体302和两个移动尺303。

52.针对本具体实施方式,所述测量组件设置于所述u形架201上。所述测量组件对安放在两个所述夹块106之间的所述铝铸件108进行尺寸测量,检测是否符合打磨标准。

53.其中,所述第四气缸301与所述u形架201固定连接,并位于所述u形架201的内顶壁,所述槽体302与所述第四气缸301的输出端固定连接,两个所述移动尺303均与所述槽体302滑动连接,并位于所述槽体302的内部,所述槽体302的一侧具有标尺304。所述第四气缸301可使所述槽体302上下移动,工作人员可滑动两个所述移动尺303在所述槽体302上移动,通过所述标尺304来判断所述铝铸件108尺寸。

54.使用本实施例的一种铝铸件加工装置时,所述铝铸件108被两个所述夹块106夹持后,所述第四气缸301带动所述槽体302下移,两个所述移动尺303位于所述铝铸件108的两端,此时工作人员移动两个所述移动尺303与所述铝铸件108接触抵持,然后通过观察所述标尺304,可以快速判断出所述铝铸件108的尺寸大小,由此可得知是否符合打磨去毛刺的尺寸标准,保证了打磨加工的合格率和可靠性。

55.请参阅图10,本发明还提供一种铝铸件加工方法,采用上述的所述铝铸件加工装置,包括如下步骤:

56.s1:将所述铝铸件108从模具取出后,安放在两个所述夹块106之间;

57.s2:所述双向螺杆机103带动两个所述夹块106夹紧所述铝铸件108;

58.s3:同时所述第一电机112启动,使两个所述螺纹杆113转动,带动两个所述打磨轮装置116相对运动,与所述铝铸件108接触后,对上表面和下表面打磨去毛刺;

59.s4:所述第一气缸105伸出,将所述铝铸件108带到两个所述夹持盘207之间,通过所述第三气缸206控制其夹持固定;

60.s5:所述第二气缸203带动所述打磨机204对所述铝铸件108的侧面进行打磨;

61.s6:所述第二电机205带动所述第三气缸206转动,调节所述铝铸件108方位,通过所述打磨机204完成四个侧面的打磨去毛刺操作。

62.其中,将所述铝铸件108从模具取出后,安放在两个所述夹块106之间,所述控制模块111与上位机连接后,发出指令,控制所述双向螺杆机103带动两个所述螺纹块104和两个所述第一气缸105相对运动,通过所述夹块106夹紧所述铝铸件108,同时所述第一电机112带动两个对称分布的所述螺纹杆113转动,同时所述螺纹杆113与所述螺纹孔118配合,使两个所述拓展块115和两个所述打磨轮装置116相对运动,与所述铝铸件108接触后,对上表面和下表面进行打磨去毛刺,然后所述第一气缸105伸出,将所述铝铸件108带到两个所述夹持盘207之间,通过所述第三气缸206伸出,使其夹持所述铝铸件108,同时所述夹块106松开所述铝铸件108,所述第一气缸105收缩复位,所述第二气缸203带动所述打磨机204对所述铝铸件108的侧面进行打磨,所述第二电机205带动所述第三气缸206转动,调节所述铝铸件108方位,最后通过所述打磨机204完成四个侧面的打磨去毛刺操作。

63.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1