一种复合型超硬材料及其制备方法与流程

1.本发明涉及超硬材料领域,具体为一种复合型超硬材料及其制备方法。

背景技术:

2.目前,市场上使用的潜孔钻头主要由超硬材料制成,潜孔钻头在使用过程中不仅要承受冲击载荷,还要承受来自钻进对象的磨损,一般硬质合金的耐磨性相对比较低,在钻进比较坚硬的岩层时,由于耐磨性差,钻头的磨损逐渐加大,出刃逐渐降低,导致了钻进速率的降低,而且由于磨损过快而使得钻头过早报废,影响了工作效率,增加了钻进成本。

3.与硬质合金相比,金刚石具有高强度、高硬度和高耐磨性等优异的机械力学性能,将金刚石沉积在硬质合金表面可以很好的解决其耐磨性差的问题,这已有相关报道,但是在钻进硬岩过程中,金刚石层由于与硬质合金基体连接性差,易出现剥落与碎裂等问题。

技术实现要素:

4.发明目的:针对上述技术问题,本发明提出了一种复合型超硬材料及其制备方法。

5.所采用的技术方案如下:

6.一种复合型超硬材料,包括硬质合金基体、过渡层和金刚石复合层;

7.所述硬质合金基体为yt15、yg6、yg10、yg15中的任意一种;

8.所述金刚石复合层由质量比为8-10:2-4:1-2:1:2-4的金刚石、cbn、b4c、hfb2、co组成;

9.所述金刚石、cbn、b4c、hfb2的粒径为1-10μm。

10.进一步地,所述过渡层至少包括sic层。

11.进一步地,所述过渡层还应包括tisin层和sin层。

12.进一步地,所述sin层位于远离所述硬质合金基体的一侧,所述sic层位于接近所述硬质合金基体的一侧,所述tisin层位于所述sic层和sin层之间。

13.本发明还公开了一种复合型超硬材料的制备方法:

14.s1:对硬质合金基体进行净化处理;

15.s2:依次在所述硬质合金基体表面沉积sic层、tisin层和sin层;

16.s3:最后沉积金刚石复合层即可。

17.进一步地,所述硬质合金基体的净化处理方法如下:

18.将硬质合金基体放入装有氧化铝磨粒的球磨筒中,球磨24-36h后,用有机溶剂清洗30-60min,再浸入化学除油剂中清洗30-60min,最后用稀盐酸溶液清洗3-5min,取出水洗后干燥即可;

19.所述化学除油剂包括以下重量百分数的组成成分:

20.氢氧化钠2-4%、碳酸钠2-4%、磷酸钠0.5-1%、硅酸钠0.5-1%、op-100.1-0.3%、余量为水。

21.进一步地,所述sic层通过化学气相沉积而成,原料气体为ch3sicl3,载气为h2,稀

释气体是氩气,化学气相沉积温度1200-1300℃,ch3sicl3流量为100-120l/h,h2流量为15-20l/h,氩气流量100l/h,沉积时间为20-25h。

22.进一步地,所述tisin层通过等离子化学气相沉积而成,原料气体为sicl4、ticl4和n2,载气为h2,稀释气体是氩气,sicl4+ticl4+n2流量为100-120l/h,h2流量为20-30l/h,氩气流量100l/h,等离子体放电电压为1000-1500v,电流密度为0.8-1.2ma/cm2,沉积压强为110-133pa,沉积温度为550-600℃,沉积时间为15-20h。

23.进一步地,所述sin层通过等离子化学气相沉积而成,原料气体为sih4和n2,载气为h2,稀释气体是氩气,sih4+n2流量为100-120l/h,h2流量为20-30l/h,氩气流量100l/h,等离子体放电电压为1000-1500v,电流密度为0.8-1.2ma/cm2,沉积压强为110-133pa,沉积温度为550-600℃,沉积时间为15-20h。

24.进一步地,所述金刚石复合层通过超音速激光沉积法沉积而成,将金刚石、cbn、b4c、hfb2、co混合球磨作为复合粉料,氮气作为载气,工艺参数如下:

25.氮气压力3-3.5mpa,喷涂距离30-50mm,载气温度500-550℃,激光功率2-3kw,扫描速度10-30mm/s,送粉速度40-50g/min。

26.本发明的有益效果:

27.本发明采用了梯度设计原理,在金刚石复合层与硬质合金基体之间设置了过渡层,本发明中过渡层由sic层、tisin层和sin层组成,由金刚石复合层均匀地过渡到内层的硬质合金基体,这样处理可以减小金刚石与硬质合金基体之间的应力,可以由表及里使弹性梯度与热膨胀梯度逐渐均匀变化,大大提高了其耐冲击性能,金刚石复合层中的cbn(立方氮化硼)、b4c(碳化硼)与金刚石均是高硬度、高耐磨的粒子,hfb2的加入可以在超音速激光沉积时,提高金刚石复合层的致密度,本发明复合型超硬材料硬度高,耐磨性好,且金刚石复合层与硬质合金基体间结合性能良好,抗冲击性能好。

附图说明

28.图1为实施例1中复合型超硬材料的结构示意图;

29.图中标号分别代表:

30.1-金刚石复合层、2-sin层、3-sic层、4-yg15硬质合金基体、5-tisin层。

具体实施方式

31.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.实施例1:

33.参考图1,一种复合型超硬材料,包括yg15硬质合金基体(4)、由sic层(3)、tisin层(5)和sin层(2)组成的过渡层和金刚石复合层;

34.其制备方法如下:

35.将yg15硬质合金基体(4)放入装有氧化铝磨粒的球磨筒中,球磨36h后,用丙酮清洗60min,再浸入化学除油剂中清洗60min,化学除油剂包括以下重量百分数的组成成分:氢氧化钠4%、碳酸钠4%、磷酸钠1%、硅酸钠1%、op-10 0.3%、余量为水,最后用质量分数5%的稀盐酸溶液清洗5min,取出水洗后干燥即可;依次在yg15硬质合金基体(4)表面沉积

sic层(3)、tisin层(5)和sin层(2),其中,sic层(3)通过化学气相沉积而成,原料气体为ch3sicl3,载气为h2,稀释气体是氩气,化学气相沉积温度1300℃,ch3sicl3流量为120l/h,h2流量为20l/h,氩气流量100l/h,沉积时间为25h,tisin层(5)通过等离子化学气相沉积而成,原料气体为sicl4、ticl4和n2,载气为h2,稀释气体是氩气,sicl4流量为40l/h,ticl4流量为40l/h,n2流量为40l/h,h2流量为30l/h,氩气流量100l/h,等离子体放电电压为1500v,电流密度为1.2ma/cm2,沉积压强为133pa,沉积温度为600℃,沉积时间为20h,sin层(2)通过等离子化学气相沉积而成,原料气体为sih4和n2,载气为h2,稀释气体是氩气,sih4流量为55l/h,n2流量为60l/h,h2流量为30l/h,氩气流量100l/h,等离子体放电电压为1500v,电流密度为1.2ma/cm2,沉积压强为133pa,沉积温度为600℃,沉积时间为20h,最后将粒径为1-10μm、质量比为10:4:2:1:4的金刚石、cbn、b4c、hfb2和co作为复合粉料放入qm-3sp4j行星球磨机中进行球磨混合,磨球与复合粉料的质料比为2:1,球磨转速为200r/mm,球磨时间为1h,通过超音速激光沉积法沉积金刚石复合层,氮气作为载气,氮气压力3.5mpa,喷涂距离50mm,载气温度550℃,激光功率3kw,扫描速度30mm/s,送粉速度50g/min。

36.实施例2:

37.一种复合型超硬材料,包括yg15硬质合金基体、由sic层、tisin层和sin层组成的过渡层和金刚石复合层;

38.其制备方法如下:

39.将yg15硬质合金基体放入装有氧化铝磨粒的球磨筒中,球磨24h后,用丙酮清洗30min,再浸入化学除油剂中清洗30min,化学除油剂包括以下重量百分数的组成成分:氢氧化钠2%、碳酸钠2%、磷酸钠0.5%、硅酸钠0.5%、op-10 0.1%、余量为水,最后用质量分数5%的稀盐酸溶液清洗3min,取出水洗后干燥即可;依次在yg15硬质合金基体表面沉积sic层、tisin层和sin层,其中,sic层通过化学气相沉积而成,原料气体为ch3sicl3,载气为h2,稀释气体是氩气,化学气相沉积温度1200℃,ch3sicl3流量为100l/h,h2流量为15l/h,氩气流量100l/h,沉积时间为20h,tisin层通过等离子化学气相沉积而成,原料气体为sicl4、ticl4和n2,载气为h2,稀释气体是氩气,sicl4流量为40l/h,ticl4流量为40l/h,n2流量为40l/h,h2流量为20l/h,氩气流量100l/h,等离子体放电电压为1000v,电流密度为0.8ma/cm2,沉积压强为110pa,沉积温度为550℃,沉积时间为15h,sin层通过等离子化学气相沉积而成,原料气体为sih4和n2,载气为h2,稀释气体是氩气,sih4流量为55l/h,n2流量为60l/h,h2流量为20l/h,氩气流量100l/h,等离子体放电电压为1000v,电流密度为0.8ma/cm2,沉积压强为110pa,沉积温度为550℃,沉积时间为15h,最后将粒径为1-10μm、质量比为8:2:1:1:2的金刚石、cbn、b4c、hfb2和co作为复合粉料放入qm-3sp4j行星球磨机中进行球磨混合,磨球与复合粉料的质料比为2:1,球磨转速为200r/mm,球磨时间为1h,通过超音速激光沉积法沉积金刚石复合层,氮气作为载气,氮气压力3mpa,喷涂距离30mm,载气温度500℃,激光功率2kw,扫描速度10mm/s,送粉速度40g/min。

40.实施例3:

41.一种复合型超硬材料,包括yg15硬质合金基体、由sic层、tisin层和sin层组成的过渡层和金刚石复合层;

42.其制备方法如下:

43.将yg15硬质合金基体放入装有氧化铝磨粒的球磨筒中,球磨24h后,用丙酮清洗

60min,再浸入化学除油剂中清洗30min,化学除油剂包括以下重量百分数的组成成分:氢氧化钠4%、碳酸钠2%、磷酸钠1%、硅酸钠0.5%、op-10 0.3%、余量为水,最后用质量分数5%的稀盐酸溶液清洗3min,取出水洗后干燥即可;依次在yg15硬质合金基体表面沉积sic层、tisin层和sin层,其中,sic层通过化学气相沉积而成,原料气体为ch3sicl3,载气为h2,稀释气体是氩气,化学气相沉积温度1300℃,ch3sicl3流量为100l/h,h2流量为20l/h,氩气流量100l/h,沉积时间为20h,tisin层通过等离子化学气相沉积而成,原料气体为sicl4、ticl4和n2,载气为h2,稀释气体是氩气,sicl4流量为40l/h,ticl4流量为40l/h,n2流量为40l/h,h2流量为30l/h,氩气流量100l/h,等离子体放电电压为1000v,电流密度为1.2ma/cm2,沉积压强为110pa,沉积温度为600℃,沉积时间为15h,sin层通过等离子化学气相沉积而成,原料气体为sih4和n2,载气为h2,稀释气体是氩气,sih4流量为55l/h,n2流量为60l/h,h2流量为30l/h,氩气流量100l/h,等离子体放电电压为1000v,电流密度为1.2ma/cm2,沉积压强为110pa,沉积温度为600℃,沉积时间为15h,最后将粒径为1-10μm、质量比为10:2:2:1:2的金刚石、cbn、b4c、hfb2和co作为复合粉料放入qm-3sp4j行星球磨机中进行球磨混合,磨球与复合粉料的质料比为2:1,球磨转速为200r/mm,球磨时间为1h,通过超音速激光沉积法沉积金刚石复合层,氮气作为载气,氮气压力3.5mpa,喷涂距离30mm,载气温度550℃,激光功率2kw,扫描速度30mm/s,送粉速度40g/min。

44.实施例4:

45.一种复合型超硬材料,包括yg15硬质合金基体、由sic层、tisin层和sin层组成的过渡层和金刚石复合层;

46.其制备方法如下:

47.将yg15硬质合金基体放入装有氧化铝磨粒的球磨筒中,球磨36h后,用丙酮清洗30min,再浸入化学除油剂中清洗60min,化学除油剂包括以下重量百分数的组成成分:氢氧化钠2%、碳酸钠4%、磷酸钠0.5%、硅酸钠1%、op-10 0.1%、余量为水,最后用质量分数5%的稀盐酸溶液清洗5min,取出水洗后干燥即可;依次在yg15硬质合金基体表面沉积sic层、tisin层和sin层,其中,sic层通过化学气相沉积而成,原料气体为ch3sicl3,载气为h2,稀释气体是氩气,化学气相沉积温度1200℃,ch3sicl3流量为120l/h,h2流量为15l/h,氩气流量100l/h,沉积时间为25h,tisin层通过等离子化学气相沉积而成,原料气体为sicl4、ticl4和n2,载气为h2,稀释气体是氩气,sicl4流量为40l/h,ticl4流量为40l/h,n2流量为40l/h,h2流量为20l/h,氩气流量100l/h,等离子体放电电压为1500v,电流密度为0.8ma/cm2,沉积压强为133pa,沉积温度为550℃,沉积时间为20h,sin层通过等离子化学气相沉积而成,原料气体为sih4和n2,载气为h2,稀释气体是氩气,sih4流量为55l/h,n2流量为60l/h,h2流量为20l/h,氩气流量100l/h,等离子体放电电压为1500v,电流密度为0.8ma/cm2,沉积压强为133pa,沉积温度为550℃,沉积时间为20h,最后将粒径为1-10μm、质量比为8:4:1:1:4的金刚石、cbn、b4c、hfb2和co作为复合粉料放入qm-3sp4j行星球磨机中进行球磨混合,磨球与复合粉料的质料比为2:1,球磨转速为200r/mm,球磨时间为1h,通过超音速激光沉积法沉积金刚石复合层,氮气作为载气,氮气压力3mpa,喷涂距离50mm,载气温度500℃,激光功率3kw,扫描速度10mm/s,送粉速度50g/min。

48.实施例5:

49.实施例5与实施例1基本相同,区别在于,不含tisin层和sin层。

50.一种复合型超硬材料,包括yg15硬质合金基体、由sic层和金刚石复合层;

51.其制备方法如下:

52.将yg15硬质合金基体放入装有氧化铝磨粒的球磨筒中,球磨36h后,用丙酮清洗60min,再浸入化学除油剂中清洗60min,化学除油剂包括以下重量百分数的组成成分:氢氧化钠4%、碳酸钠4%、磷酸钠1%、硅酸钠1%、op-10 0.3%、余量为水,最后用质量分数5%的稀盐酸溶液清洗5min,取出水洗后干燥即可;在yg15硬质合金基体表面沉积sic层,sic层通过化学气相沉积而成,原料气体为ch3sicl3,载气为h2,稀释气体是氩气,化学气相沉积温度1300℃,ch3sicl3流量为120l/h,h2流量为20l/h,氩气流量100l/h,沉积时间为25h,将粒径为1-10μm、质量比为10:4:2:1:4的金刚石、cbn、b4c、hfb2和co作为复合粉料放入qm-3sp4j行星球磨机中进行球磨混合,磨球与复合粉料的质料比为2:1,球磨转速为200r/mm,球磨时间为1h,通过超音速激光沉积法沉积金刚石复合层,氮气作为载气,氮气压力3.5mpa,喷涂距离50mm,载气温度550℃,激光功率3kw,扫描速度30mm/s,送粉速度50g/min。

53.实施例6

54.实施例6与实施例1基本相同,区别在于,不含tisin层。

55.一种复合型超硬材料,包括yg15硬质合金基体、由sic层和sin层组成的过渡层和金刚石复合层;

56.其制备方法如下:

57.将yg15硬质合金基体放入装有氧化铝磨粒的球磨筒中,球磨36h后,用丙酮清洗60min,再浸入化学除油剂中清洗60min,化学除油剂包括以下重量百分数的组成成分:氢氧化钠4%、碳酸钠4%、磷酸钠1%、硅酸钠1%、op-10 0.3%、余量为水,最后用质量分数5%的稀盐酸溶液清洗5min,取出水洗后干燥即可;依次在yg15硬质合金基体表面沉积sic层和sin层,其中,sic层通过化学气相沉积而成,原料气体为ch3sicl3,载气为h2,稀释气体是氩气,化学气相沉积温度1300℃,ch3sicl3流量为120l/h,h2流量为20l/h,氩气流量100l/h,沉积时间为25h,sin层通过等离子化学气相沉积而成,原料气体为sih4和n2,载气为h2,稀释气体是氩气,sih4流量为55l/h,n2流量为60l/h,h2流量为30l/h,氩气流量100l/h,等离子体放电电压为1500v,电流密度为1.2ma/cm2,沉积压强为133pa,沉积温度为600℃,沉积时间为20h,最后将粒径为1-10μm、质量比为10:4:2:1:4的金刚石、cbn、b4c、hfb2和co作为复合粉料放入qm-3sp4j行星球磨机中进行球磨混合,磨球与复合粉料的质料比为2:1,球磨转速为200r/mm,球磨时间为1h,通过超音速激光沉积法沉积金刚石复合层,氮气作为载气,氮气压力3.5mpa,喷涂距离50mm,载气温度550℃,激光功率3kw,扫描速度30mm/s,送粉速度50g/min。

58.对比例

59.对比例与实施例1基本相同,区别在于,不含sic层、tisin层和sin层。

60.一种复合型超硬材料,包括yg15硬质合金基体和金刚石复合层;

61.其制备方法如下:

62.将yg15硬质合金基体放入装有氧化铝磨粒的球磨筒中,球磨36h后,用丙酮清洗60min,再浸入化学除油剂中清洗60min,化学除油剂包括以下重量百分数的组成成分:氢氧化钠4%、碳酸钠4%、磷酸钠1%、硅酸钠1%、op-10 0.3%、余量为水,最后用质量分数5%的稀盐酸溶液清洗5min,取出水洗后干燥即可;将粒径为1-10μm、质量比为10:4:2:1:4的金

刚石、cbn、b4c、hfb2和co作为复合粉料放入qm-3sp4j行星球磨机中进行球磨混合,磨球与复合粉料的质料比为2:1,球磨转速为200r/mm,球磨时间为1h,通过超音速激光沉积法沉积金刚石复合层,氮气作为载气,氮气压力3.5mpa,喷涂距离50mm,载气温度550℃,激光功率3kw,扫描速度30mm/s,送粉速度50g/min。

63.性能测试:

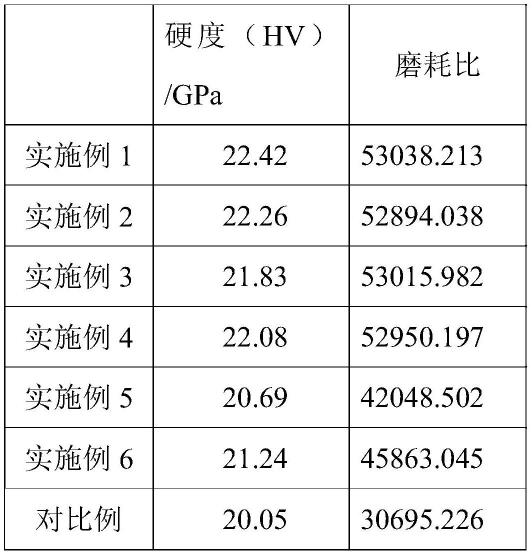

64.对本发明实施例1-6及对比例所制备的复合型超硬材料进行硬度和耐磨性测试,其中,耐磨性测试是在规定的条件下,使复合型超硬材料的金刚石复合层与80

#

粒度的碳化硅陶瓷平行砂轮对磨,以砂轮的磨耗量ms和超硬层的磨耗量mj,之比,作为耐磨性指标,称为磨耗比,测试结果如下表1所示;

65.采用落锤式冲击试验装置对复合型超硬材料的冲击性能进行测试,落锤重量为4公斤,承冲物体为硬度hrc54~56的钢垫块,通过调整落锤高度来调节单次冲击能量,首先将落锤置于较低的高度,然后释放,使之自由落下,冲击力传递给复合型超硬材料并撞击承冲物体,检查复合型超硬材料是否遭到破坏,如果未破坏,再将落锤置于较高处自由落下,重复这一过程,直至复合型超硬材料被破坏(金刚石复合层碎裂或脱落)为止,记录此时落锤自由落体的行程,计算出冲击能量,测试结果如下表2所示:

66.表1:

[0067][0068]

表2:

[0069][0070]

由上表1可知,本发明复合型超硬材料硬度高,耐磨性好,由上表2可知,本发明中金刚石复合层与硬质合金基体间结合性能良好,抗冲击性能好。

[0071]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1