一种高强度盾构机滚刀刀圈的制备工艺的制作方法

1.本发明属于盾构机滚刀刀圈技术领域,具体地,涉及一种高强度盾构机滚刀刀圈的制备工艺。

背景技术:

2.隧道掘进机,简称盾构机,是一种隧道掘进的专用工程机械,具有掘进速度快、利于环保、综合效益高等优点,可实现传统钻爆法难以实现的复杂地理地貌、深埋长隧洞的施工,已被广泛应用于地下工程建设。盾构滚刀是盾构机的关键部件,由刀圈、刀体、刀轴、轴承、金属浮动密封环等零件组成,滚刀不仅随刀盘一起转动,还同时做自转运动。

3.盾构机滚刀一般用在硬岩地层的掘进中,在工作时,滚刀在盾构机前进动力的作用下与岩石产生挤压,并形成放射状裂纹,两相邻的放射状裂纹相互延伸并贯穿在一起,导致两裂纹间的岩石块脱落,达到破岩向前推进之目的。由于山体、地下沉积岩等岩石的高强度、高硬度与地质条件的复杂性,盾构机滚刀在强挤压、大扭矩、强冲击、高磨损的恶劣工况下,是掘进过程中最易损坏的部件,制约着掘进效率的高低,盾构滚刀的费用占整个掘进成本的30%左右。刀圈是盾构滚刀和岩石接触的直接工作部分和主要失效部位,滚刀的受力情况使得滚刀的刀圈表面必须具有高的硬度、高的耐磨性,内部还须兼有高的强韧性,自主开发具有高强韧、抗冲击、耐磨损的高性能刀圈是实现国产化、加快工程进度、降低盾构施工成本的有力保证。

4.在现有的盾构机滚刀刀圈的制备工艺中,有研究结果表明,随着含c量升高,材料的硬度、抗压强度也上升,但冲击韧性及塑性变形能力却显著降低,由于材料强度与韧性的倒置关系,材料强度的提升往往伴随着韧性的降低。因此仅通过单一材料成分的改进,较难获得兼具高强度、高耐磨性及高韧性的刀圈。

技术实现要素:

5.本发明涉及一种高强度盾构机滚刀刀圈的制备工艺,属于盾构机滚刀刀圈技术领域。本发明所提供的高强度盾构机滚刀刀圈包括以下质量百分比的成分c:0-1%、si:0.1-1%、cr:0-10%、mo:0-5%、mn:0-1%、ti:0-0.05%、ni:0-0.5%、v:0-5%、al:0-0.1%、p:0-0.05%、s:0-0.01%,余量为fe;本发明还通过在盾构机滚刀刀圈的制备工艺中加入预拉伸和深冷处理步骤,并协调至最适工艺参数,在提高盾构机滚刀刀圈的强度的同时不降低其抗冲击性和耐磨性,有效满足使用需求。

6.本发明的目的可以通过以下技术方案实现:

7.可以理解的是,刀圈与岩石直接接触,承受巨大的接触应力,工作环境极为恶劣。滚刀刀圈常因硬度与冲击韧性的不合理匹配,导致在面对全断面硬岩地层时,滚刀使用寿命急剧缩短,这成为制约掘进效率提高的瓶颈问题。因此,如何实现盾构滚刀耐磨性大幅提高、延长滚刀服役时间和降低刀具的使用成本,是盾构施工进一步发展需要克服的关键问题之一。

8.一种高强度盾构机滚刀刀圈的制备工艺,包括以下步骤:

9.步骤一,按照盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

10.步骤二,将毛坯加热至1000-1050℃,保温3小时后空冷处理,然后进行1.0%的预拉伸;

11.步骤三:再转到淬火液中进行等温淬火,时间为120min,然后回火处理得刀圈试样;

12.步骤四:将刀圈试样先在液氮中深冷处理80min,然后在室温下放置30min,使刀圈试样内外都达到室温,最后再放入沸水中保持30min,依次循环3次,切削打磨,得到高强度盾构机滚刀刀圈。

13.所述高强度盾构机滚刀刀圈包括以下质量百分比的成分:

14.c:0-1%、si:0.1-1%、cr:0-10%、mo:0-5%、mn:0-1%、ti:0-0.05%、ni:0-0.5%、v:0-5%、al:0-0.1%、p:0-0.05%、s:0-0.01%,余量为fe。

15.更优地,所述高强度盾构机滚刀刀圈包括以下质量百分比的成分:

16.c:0.5-1%、si:0.5-1%、cr:5-10%、mo:1.5-2.5%、mn:0.1-0.5%、ti:0.005-0.025%、ni:0.01-0.2%、v:0.01-2.5%、al:0-0.05%、p:0.01-0.03%、s:0-0.005%,余量为fe。

17.更优地,步骤二中毛坯加热温度为1035℃。

18.更优地,所述预拉伸的速度为0.1mm

·

s-1

,标距为150mm,应变速率为0.001s-1

。

19.更优地,所述淬火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水。

20.更优地,所述回火处理的温度为600℃,回火后风冷,回火保温时间为195min。

21.更优地,所述等温淬火中淬火液的温度为550℃。

22.预拉伸对奥氏体的影响是两方面的:一方面预拉伸会使不稳定的奥氏体在预拉伸时发生相变,剩下不易发生相变的稳定奥氏体;另一方面预拉伸实际上也使得没有发生相变的奥氏体缺陷密度、滑移带的数量增加,相变驱动能增加,因而使得奥氏体相变更加容易;如果奥氏体不稳定,在变形初期奥氏体就大量相变,并且在很短时间内完成,从而使得软化机制得到加强;如果奥氏体比较稳定,那么相变进程相对缓慢,奥氏体在较长的应变范围内发生转变,单位应变内的软化机制弱一些。

23.对于盾构机滚刀刀圈,深冷处理作用机理为从马氏体中析出超微细c化物,产生弥散强化效果;残余奥氏体转变为马氏体,从而提高工件的硬度和强度;原来粗大的马氏体板条发生了碎化,组织细化,引起工件强韧化,通过冷热交替处理过程中组织结构不均匀热胀冷缩效应引发不均匀微塑性变形,促使可动位错耗竭和固定位错缠结、增殖,从而释放内部残余应力、抑制加工变形,使得工件的尺寸稳定性提高。

24.本发明的有益效果:

25.1.本发明通过在盾构机滚刀刀圈的制备工艺加入预拉伸操作,使得在淬火应力大幅度消除,增强了盾构机滚刀刀圈的强度,同时盾构机滚刀刀圈的抗冲击性也未有显著损失;

26.2.本发明通在盾构机滚刀刀圈的制备工艺中,淬火后进行了深冷处理,冷热循环

消解淬火应力,增强了材料的稳定性,使得盾构机滚刀刀圈强度增加,耐磨性能增强,更适用于复杂的服役环境,增强了盾构机滚刀刀圈的使用时间。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.实施例1

29.一种所述高强度盾构机滚刀刀圈,包含以下质量百分比的成分:

30.c:0.5%、si:0.5%、cr:5%、mo:1.5%、mn:0.1%、ti:0.005%、ni:0.01%、v:0.01%、al:0%、p:0.01%、s:0%,余量为fe。

31.盾构机滚刀刀圈的制备工艺,包括以下步骤:

32.步骤一,按照上述盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

33.步骤二,将毛坯加热至1035℃,保温3小时后空冷处理,然后进行1.0%的预拉伸;预拉伸的速度为0.1mm

·

s-1

,标距为150mm,应变速率为0.001s-1

;

34.步骤三:再转到淬火液中进行等温淬火,淬火液的温度为550℃,时间为120min,淬火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水;然后回火处理,回火处理的温度为600℃,回火后风冷,回火保温时间为195min得刀圈试样;

35.步骤四:将刀圈试样先在液氮中深冷处理80min,然后在室温下放置30min,使刀圈试样内外都达到室温,最后再放入沸水中保持30min,依次循环3次,切削打磨,得到高强度盾构机滚刀刀圈。

36.实施例2

37.一种所述高强度盾构机滚刀刀圈,包含以下质量百分比的成分:

38.c:0.6%、si:0.7%、cr:6%、mo:1.75%、mn:0.2%、ti:0.01%、ni:0.05%、v:0.6%、al:0.02%、p:0.015%、s:0.001%,余量为fe。

39.盾构机滚刀刀圈的制备工艺,包括以下步骤:

40.步骤一,按照上述盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

41.步骤二,将毛坯加热至1035℃,保温3小时后空冷处理,然后进行1.0%的预拉伸;预拉伸的速度为0.1mm

·

s-1

,标距为150mm,应变速率为0.001s-1

;

42.步骤三:再转到淬火液中进行等温淬火,淬火液的温度为550℃,时间为120min,淬火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水;然后回火处理,回火处理的温度为600℃,回火后风冷,回火保温时间为195min得刀圈试样;

43.步骤四:将刀圈试样先在液氮中深冷处理80min,然后在室温下放置30min,使刀圈试样内外都达到室温,最后再放入沸水中保持30min,依次循环3次,切削打磨,得到高强度盾构机滚刀刀圈。

44.实施例3

45.一种所述高强度盾构机滚刀刀圈,包含以下质量百分比的成分:

46.c:0.7%、si:0.8%、cr:7%、mo:2%、mn:0.3%、ti:0.015%、ni:0.1%、v:1.2%、al:0.03%、p:0.02%、s:0.003%,余量为fe。

47.盾构机滚刀刀圈的制备工艺,包括以下步骤:

48.步骤一,按照上述盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

49.步骤二,将毛坯加热至1035℃,保温3小时后空冷处理,然后进行1.0%的预拉伸;预拉伸的速度为0.1mm

·

s-1

,标距为150mm,应变速率为0.001s-1

;

50.步骤三:再转到淬火液中进行等温淬火,淬火液的温度为550℃,时间为120min,淬火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水;然后回火处理,回火处理的温度为600℃,回火后风冷,回火保温时间为195min得刀圈试样;

51.步骤四:将刀圈试样先在液氮中深冷处理80min,然后在室温下放置30min,使刀圈试样内外都达到室温,最后再放入沸水中保持30min,依次循环3次,切削打磨,得到高强度盾构机滚刀刀圈。

52.实施例4

53.一种所述高强度盾构机滚刀刀圈,包含以下质量百分比的成分:

54.c:0.8%、si:0.9%、cr:8%、mo:2.25%、mn:0.4%、ti:0.02%、ni:0.15%、v:1.8%、al:0.04%、p:0.025%、s:0.004%,余量为fe。

55.盾构机滚刀刀圈的制备工艺,包括以下步骤:

56.步骤一,按照上述盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

57.步骤二,将毛坯加热至1035℃,保温3小时后空冷处理,然后进行1.0%的预拉伸;预拉伸的速度为0.1mm

·

s-1

,标距为150mm,应变速率为0.001s-1

;

58.步骤三:再转到淬火液中进行等温淬火,淬火液的温度为550℃,时间为120min,淬火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水;然后回火处理,回火处理的温度为600℃,回火后风冷,回火保温时间为195min得刀圈试样;

59.步骤四:将刀圈试样先在液氮中深冷处理80min,然后在室温下放置30min,使刀圈试样内外都达到室温,最后再放入沸水中保持30min,依次循环3次,切削打磨,得到高强度盾构机滚刀刀圈。

60.实施例5

61.一种所述高强度盾构机滚刀刀圈,包含以下质量百分比的成分:

62.c:1%、si:1%、cr:10%、mo:2.5%、mn:0.5%、ti:0.025%、ni:0.2%、v:2.5%、al:0.05%、p:0.03%、s:0.005%,余量为fe。

63.盾构机滚刀刀圈的制备工艺,包括以下步骤:

64.步骤一,按照上述盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

65.步骤二,将毛坯加热至1035℃,保温3小时后空冷处理,然后进行1.0%的预拉伸;预拉伸的速度为0.1mm

·

s-1

,标距为150mm,应变速率为0.001s-1

;

66.步骤三:再转到淬火液中进行等温淬火,淬火液的温度为550℃,时间为120min,淬

火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水;然后回火处理,回火处理的温度为600℃,回火后风冷,回火保温时间为195min得刀圈试样;

67.步骤四:将刀圈试样先在液氮中深冷处理80min,然后在室温下放置30min,使刀圈试样内外都达到室温,最后再放入沸水中保持30min,依次循环3次,切削打磨,得到高强度盾构机滚刀刀圈。

68.对比例1

69.一种所述高强度盾构机滚刀刀圈,包含以下质量百分比的成分:

70.c:1%、si:1%、cr:10%、mo:2.5%、mn:0.5%、ti:0.025%、ni:0.2%、v:2.5%、al:0.05%、p:0.03%、s:0.005%,余量为fe。

71.与实施例5相比,盾构机滚刀刀圈的制备工艺,不包括预拉伸步骤:

72.步骤一,按照上述盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

73.步骤二,将毛坯加热至1035℃,保温3小时后空冷处理;

74.步骤三:再转到淬火液中进行等温淬火,淬火液的温度为550℃,时间为120min,淬火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水;然后回火处理,回火处理的温度为600℃,回火后风冷,回火保温时间为195min得刀圈试样;

75.步骤四:将刀圈试样先在液氮中深冷处理80min,然后在室温下放置30min,使刀圈试样内外都达到室温,最后再放入沸水中保持30min,依次循环3次,切削打磨,得到高强度盾构机滚刀刀圈。

76.对比例2

77.一种所述高强度盾构机滚刀刀圈,包含以下质量百分比的成分:

78.c:1%、si:1%、cr:10%、mo:2.5%、mn:0.5%、ti:0.025%、ni:0.2%、v:2.5%、al:0.05%、p:0.03%、s:0.005%,余量为fe。

79.与实施例5相比,盾构机滚刀刀圈的制备工艺,不包括深冷处理步骤:

80.步骤一,按照上述盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

81.步骤二,将毛坯加热至1035℃,保温3小时后空冷处理,然后进行1.0%的预拉伸;预拉伸的速度为0.1mm

·

s-1

,标距为150mm,应变速率为0.001s-1

;

82.步骤三:再转到淬火液中进行等温淬火,淬火液的温度为550℃,时间为120min,淬火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水;然后回火处理,回火处理的温度为600℃,回火后风冷,回火保温时间为195min得刀圈试样;

83.步骤四:切削打磨,得到高强度盾构机滚刀刀圈。

84.对比例3

85.一种所述高强度盾构机滚刀刀圈,包含以下质量百分比的成分:

86.c:1%、si:1%、cr:10%、mo:2.5%、mn:0.5%、ti:0.025%、ni:0.2%、v:2.5%、al:0.05%、p:0.03%、s:0.005%,余量为fe。

87.与实施例5相比,盾构机滚刀刀圈的制备工艺,不包括预拉伸和深冷处理步骤:

88.步骤一,按照上述盾构机滚刀刀圈的化学成分质量百分比,先后采用非真空感应熔炼和电渣重熔,再经锻造,制成毛坯;

89.步骤二,将毛坯加热至1035℃,保温3小时后空冷处理;

90.步骤三:再转到淬火液中进行等温淬火,淬火液的温度为550℃,时间为120min,淬火液包括以下质量百分数的原料:硝酸钾9%、硝酸钠18%、亚硝酸钠26%,余量为水;然后回火处理,回火处理的温度为600℃,回火后风冷,回火保温时间为195min得刀圈试样;

91.步骤四:切削打磨,得到高强度盾构机滚刀刀圈。

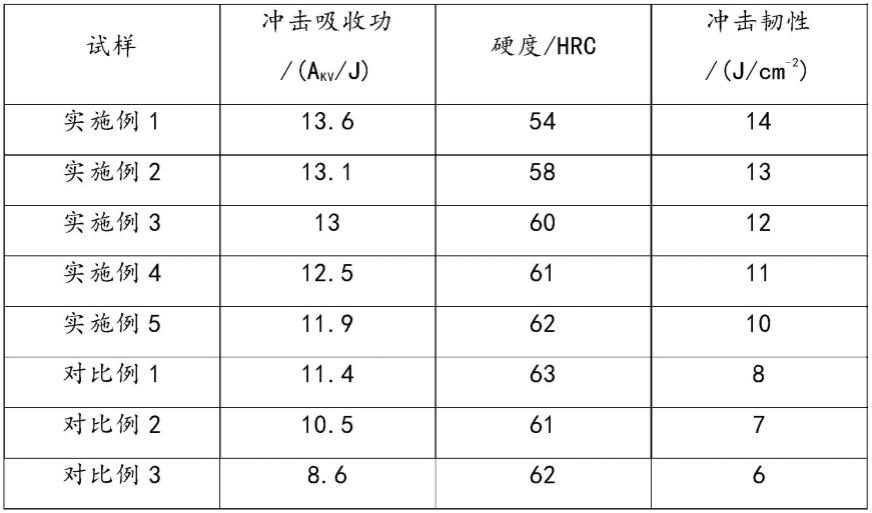

92.对实施例1-5和对比例1-3进行如下测试:

93.试验1抗冲击性能测试

94.按照gb/t229-2007标准制备冲击试样并进行检测,冲击吸收功测试结果见表1。

95.试验2硬度测试

96.硬度测试:将试样打磨抛光后在mh-3显微硬度仪上进行,加载负荷为500n,保荷时间为5s。测量中心和边缘共9个点,取平均值作为该试样的硬度值,硬度测试结果见表1。

97.试验3冲击韧性测试

98.冲击试样按照gb/t228-2002标准制备,冲击试验在san szbc2302-4型冲击试验机上进行,冲击韧性测试结果见表1。

99.表1

[0100][0101]

由表1可得,由对比例1-3可知,未经预拉伸或深冷处理的操作下虽然随着c元素含量的上升,盾构机滚刀刀圈的硬度有明显提升,但是冲击吸收功和冲击韧性有显著下降,不适用于盾构机滚刀刀圈复杂的服役环境;

[0102]

在实施例1-5中,随着盾构机滚刀刀圈的成分中c元素含量的上升,盾构机滚刀刀圈的硬度有明显提升,在经过预拉伸和深冷处理的操作下冲击吸收功和冲击韧性也无显著下降,且实施例3和实施例4中各成分元素具有突出的综合性能。

[0103]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适

的方式结合。

[0104]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1