一种6013型铝合金及其加工工艺的制作方法

1.本发明涉及铝合金技术领域,尤其涉及一种6013型铝合金及其加工工艺。

背景技术:

2.6系铝合金又称“铝镁硅合金”,是热处理型的耐腐蚀性铝合金,强度和耐腐蚀性能较高,均匀性较好,已被应用于航空航天、武器装备、交通运输、电力等重要行业。

3.6013型铝合金不仅在航空航天中有着较广泛的应用,在民用消费品,如手机用铝合金中框中也有较多的应用。由于6013铝合金的合金化程度比6063的高,因此,6013铝合金的生产效率比6063的低,如挤压速度低、挤压压力大等。而且,金属和合金在铸造凝固过程中不可避免的会产生枝晶偏析和共晶组织,必须通过均匀化处理工艺消除或者降低合金中的枝晶偏析和共晶组织,降低合金中的化学成分和组织的不均匀性。均匀化过程中温度的高低影响了共晶相的溶解快慢,温度较高时,保温时间可以减少。均匀化过程中的加热及冷却速率也影响均匀化铝合金的组织,冷却速率过快,会在组织中产生较大应力,导致铝合金变形,冷却速率较慢,会有粗大的mg2si相析出,严重影响铝合金的后期加工性能。

4.因此,为了提高6013型铝合金材料的生产效率,除调整模具外,更需要从材料的角度对材料及材料加工工艺进行优化,改善材料在挤压过程中的组织状态,并最终影响材料的变形抗力及挤压特性。

技术实现要素:

5.本发明的目的是针对现有技术中的不足,提供一种具有较高生产效率的6013型合金及其加工工艺,以满足市场的需求。

6.本发明的目的通过以下技术方案实现:

7.一种6013型铝合金,按质量百分数计,包括:mn 0.03~0.12%、si 0.6~1.0%、mg 0.7~1.2%、cu 0.6~1.1%、cr 0~0.1%、ti 0~0.1%、zn 0~0.25%、fe 0~0.5%,其余组分为al和不可避免的杂质。

8.进一步地,所述mg与si的质量比为0.7~0.9。

9.上述6013型铝合金的加工工艺,包括如下步骤:

10.按照6013型铝合金中各元素的质量百分比称取原料并进行熔炼和铸造,得到铸锭;

11.对铸锭进行均质退火,铸锭以50~100℃/h的速度升温至550~580℃保温6~36h,然后以10~35℃/h的速度冷却至400~500℃,再以80~200℃/h的速度冷却至60℃以下;

12.对均质后的铝合金材料进行挤压处理得到挤压材,挤压过程的挤压速度>10m/min;

13.对挤压材进行时效处理,对挤压处理后的挤压材以5~20℃/h的速度升温至120~140℃保温3~8h后,然后以10~15℃/h的速度升温至160~190℃保温3~8h。

14.进一步地,均质后材料进行挤压,棒温500~560℃,挤压材出口温度500~550℃。

15.mn在6013型铝合金主要是起控制晶粒的作用,通过控制mn含量,使得材料变形组织为纤维状组织,保证材料具有较高的挤压效应。但若mn含量过高,则在组织中形成大量粗大的不可溶的金属间化合物,造成材料在特定的应用条件下失效(如高亮阳极氧化过程中,造成材料发麻)。此外一定的含mn金属间化合物可促进mg2si在其上形核,从而改善材料的挤压效应,因此其含量应控制在0.03~0.12wt.%之间。

16.si、mg元素是6系铝合金中的强化元素,其形成强化相mg2si的前驱体,其含量质量比例应控制在mg:si为0.7~0.9,方可即促进强化相的形成又不影响材料的挤压效应。

17.在获得以上材料后,需对均质化工艺进行控制:以50~100℃/h升温至550~580℃保温6~36h,然后以10~35℃/h的速度冷却至400~500℃,再以80~200℃/h的速度冷却至60℃以下。控制升温速率是为了使得结晶相mg2si或者含cu的s相在升温过程中溶解一部分,这将有利于后续保温过程中可溶粗大第二相的溶解;在550~580℃保温6~36h是为了有效的进一步溶解可溶粗大第二相;保温结束后需控制降温速度是为了控制第二相的析出,其中以10~35℃/h的速度冷却至400~500℃是为了控制含fe相的析出;而以较快的80~200℃/h的速度冷却至60℃以下,是为了避免粗大mg2si相的析出,从而影响材料的机械性能或者挤压性能;挤压材以5~20℃/h升温至120~140℃保温3~8h后,再以10~15℃/h升温至160~190℃保温3~8h。控制第一阶段的升温速度是为了促进低温强化相核心的形成从而为第一阶保温过程中低温强化相的形成做准备;第一阶保温完成后,控制升温速率至第二阶保温是为了促进低温强化相核心向高温强化相的转变,从而最终使得材料时效完毕后具有大体积分数的强化相,即材料具有较高的强度。

18.本发明通过调整主元素的比例以及微量元素mn含量及进行加工工艺控制,保证材料强度性能,使得材料的挤压生产效率获得较大的提高。

具体实施方式

19.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

20.实施例1

21.6013型铝合金成分以质量百分比计为:mn 0.03%、si 0.7%、mg 0.9%、cu 0.7%、cr 0.01%、ti 0.02%、zn 0.03%、fe 0.08%,其余组分为al和不可避免的杂质。

22.按照以上6013型铝合金中各元素的质量百分比称取原料并进行熔炼和铸造,得到铸锭;铸锭进行均质退火,铸锭以100℃/h的速度升温至580℃保温6h,然后以10℃/h的速度冷却至500℃,再以200℃/h的速度冷却至60℃以下;均质后材料进行挤压,棒温560℃,挤压材出口温度550℃,挤压过程的挤压速度为10.5m/min;挤压材进行时效处理,所获得的挤压材以5℃/h升温至140℃保温8h,再以10℃/h升温至190℃保温8h。

23.实施例2

24.6013型铝合金成分以质量百分比计为:mn 0.12%,其它元素含量与实施例1一致,其余组分为al和不可避免的杂质。

25.按照以上6013型铝合金中各元素的质量百分比称取原料并进行熔炼和铸造,得到铸锭;铸锭进行均质退火,铸锭以50℃/h的速度升温至550℃保温36h,然后以35℃/h的速度

冷却至400℃,再以80℃/h的速度冷却至60℃以下;均质后材料进行挤压,棒温560℃,挤压材出口温度550℃,挤压过程的挤压速度为11.2m/min;挤压材进行时效处理,所获得的挤压材以20℃/h升温至120℃保温3h后,再以15℃/h升温至160℃保温3h。

26.实施例3

27.6013型铝合金成分以质量百分比计为:mn 0.08%,其它元素含量与实施例1一致,其余组分为al和不可避免的杂质。

28.按照以上6013型铝合金中各元素的质量百分比称取原料并进行熔炼和铸造,得到铸锭;铸锭进行均质退火,铸锭以70℃/h的速度升温至560℃保温18h,然后以15℃/h的速度冷却至450℃,再以100℃/h的速度冷却至60℃以下;均质后材料进行挤压,棒温560℃,挤压材出口温度550℃,挤压过程的挤压速度为10.9m/min;挤压材进行时效处理,所获得的挤压材以15℃/h升温至130℃保温5h后,再以12℃/h升温至170℃保温9h。

29.实施例4

30.6013型铝合金成分以质量百分比计为:mn 0.03%、mg/si=0.9,其它元素含量与实施例1一致,其余组分为al和不可避免的杂质。

31.按照以上6013型铝合金中各元素的质量百分比称取原料并进行熔炼和铸造,得到铸锭;铸锭进行均质退火,铸锭以100℃/h的速度升温至580℃保温6h,然后以10℃/h的速度冷却至500℃,再以200℃/h的速度冷却至60℃以下;均质后材料进行挤压,棒温560℃,挤压材出口温度550℃,挤压过程的挤压速度为12.1m/min;挤压材进行时效处理,所获得的挤压材以5℃/h升温至140℃保温8h后,再以10℃/h升温至190℃保温8h。

32.实施例5

33.6013型铝合金成分以质量百分比计为:mn 0.03%、mg/si=0.8,其它元素含量与实施例1一致,其余组分为al和不可避免的杂质。

34.按照以上6013型铝合金中各元素的质量百分比称取原料并进行熔炼和铸造,得到铸锭;铸锭进行均质退火,铸锭以100℃/h的速度升温至580℃保温6h,然后以10℃/h的速度冷却至500℃,再以200℃/h的速度冷却至60℃以下;均质后材料进行挤压,棒温560℃,挤压材出口温度550℃,挤压过程的挤压速度为12.1m/min;挤压材进行时效处理,所获得的挤压材以5℃/h升温至140℃保温8h后,再以10℃/h升温至190℃保温8h。

35.比较例1

36.合金的成分与实施例1一致,但采用以下加工工艺:

37.按照以上6013型铝合金中各元素的质量百分比称取原料并进行熔炼和铸造,得到铸锭;铸锭进行均质退火,铸锭随炉升温至580℃保温6h,然后强制风冷4h冷却至60℃以下;均质后材料进行挤压,棒温560℃,挤压材出口温度550℃,挤压过程的挤压速度为7.6m/min;挤压材进行时效处理,所获得的挤压材以5℃/h升温至140℃保温8h后,再以10℃/h升温至190℃保温8h。

38.比较例2

39.合金的成分与实施例1一致,但采用以下加工工艺:

40.铸锭进行均质退火,铸锭以100℃/h升温至580℃保温6h,然后以10℃/h的速度冷却至500℃,再以200℃/h的速度冷却至60℃以下;均质后材料进行挤压,棒温560℃,挤压材出口温度550℃,挤压过程的挤压速度为9.8m/min;挤压材进行时效处理,所获得的挤压材

在190℃保温8h。

41.比较例3

42.合金中mn含量为0.5wt%,其它元素含量与实施例1一致,挤压过程的挤压速度为5.7m/min,其他加工工艺与实施例1一致。

43.比较例4

44.mg/si=0.6,其它合金成分与实施例1一致,挤压过程的挤压速度为8.3m/min,其他加工工艺与实施例1一致。

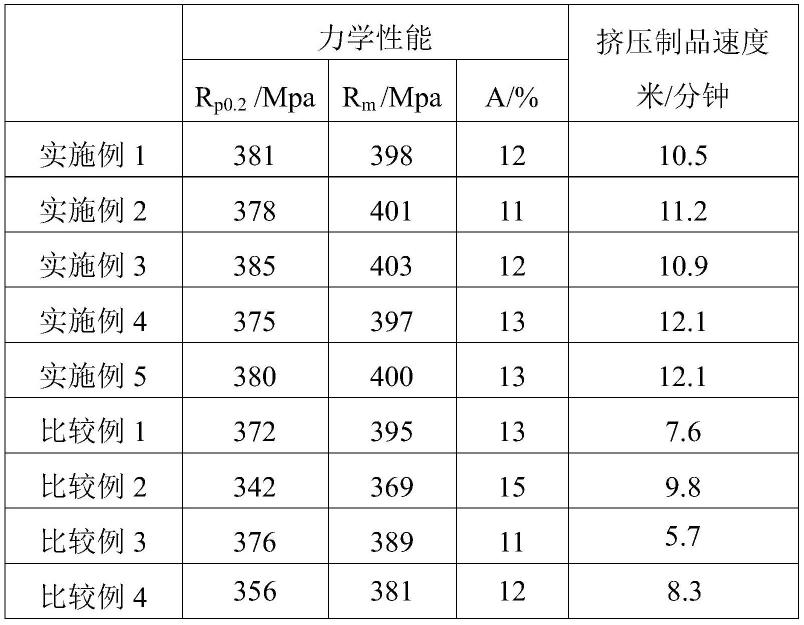

45.表1给出本发明实施例及比较例中合金的性能。

[0046][0047]

如表1所示,本发明通过合理调整铝合金中各元素的含量并控制加工工艺,在保证材料强度的基础上,使得6013型铝合金材料的挤压生产效率获得较大的提高。

[0048]

根据上述说明书的揭示,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1