一种用于剪刀机刀片的磨修设备及磨修方法与流程

1.本发明属于冶金行业技术领域,尤其涉及一种用于剪刀机刀片的磨修设备及磨修方法。

背景技术:

2.在轧钢棒材生产线中,需要用到定尺剪刀机对轧制的棒材进行剪切加工,因此刀片材质须是硬度非常高的硬质合金,而且刀片尺寸大,长度达2米以上,否则难以剪切棒材。而定尺剪刀机的刀片经过反复剪切后,剪刃刃口磨损后不满足成品钢筋剪切质量要求,就要磨修或报废,形成了较大浪费。在现有技术中,也可以利用磨床磨修刀片,但磨床价格昂贵,且操作也不方便,磨修成本高,不利于推广使用。

3.因此,研制一种低成本的磨修设备和方法是解决问题的关键。

技术实现要素:

4.本发明的第一目的旨在于提供一种用于剪刀机刀片的磨修设备;第二目的旨在于提供一种用于剪刀机刀片的磨修方法。

5.本发明的第一目的通过以下技术方案实现:一种用于剪刀机刀片的磨修设备,包括支撑台架、支撑立架、工作台、磨修电机、磨修砂轮和磨修支架,所述支撑台架的顶部对应其中轴线开设有通行槽,在通行槽的中下部沿其轴线同轴设置驱动轴,在驱动轴的任一端同轴设置轴驱动电机,在支撑台架顶部设置对称线设置两导轨,且导轨分别处于通行槽的两侧,所述磨修支架设置于两导轨上,二者滑动配合,磨修支架向下延伸入通行槽传动连接驱动轴,在磨修支架顶部设置磨修电机,磨修电机的传动轴上设置磨修砂轮,所述支撑立架垂直设置于磨修砂轮一侧的支撑台架上,支撑立架与支撑台架二者连接组合呈“l”或“t”字形结构,在支撑立架顶部设置工作台。

6.本发明的第二目的通过以下技术方案实现:一种用于剪刀机刀片的磨修方法,具体包括以下步骤,a、刀片磨损度检查,检查磨损刀片的刃口,确认刃口的磨损程度,制定需要磨修的刃口厚度,和磨修砂轮每次运行的磨修厚度;b、刀片安放,把磨损刀片放置到工作台的刀片磨修台上,并移动夹持滑座至磨损刀片的两端部,并处于磨损刀片刀背一侧,通过旋转定位螺杆把夹持滑座固定在工作台上,再以夹持螺杆压住磨损刀片两端部的刀背一侧进行固定,以锁紧块上的锁紧螺杆压住磨损刀片的上表面实现夹持固定;其中,在放置磨损刀片时,需以水平仪测量磨损刀片的放置水平度,通过在磨损刀片增减垫片调整水平度;c、刀片磨修,刀片磨修,通过操控器上的按键控制升降驱动升降,调整磨修电机上的磨修砂轮与磨损刀片的位置和距离,使磨修砂轮的高度至磨损刀片的刃口上方,然后控制轴驱动电机运行,使滑动支座沿导轨移动到磨损刀片的端部,再启动磨修电机带动磨修砂轮运行,随后控制升降驱动缓慢下降接触并磨修刃口,并控制轴驱动电机继续运行,使滑

动支座沿导轨从磨损刀片的一个端部缓慢移动到另一个端部,完成一个磨修行程,如此重复上述操作多次进而完成刃口的磨修;在磨修过程中控制中空旋转平台旋转,调整磨修砂轮的磨修角度;d、磨修质量检测,磨损刀片的刃口磨修完成后,逆向步骤c中的操作,取下磨损刀片,测量检测刃口的磨修质量,符合条件则为合格,不符合则重复步骤c中的操作再次磨修。

7.本发明的有益效果是:本发明的设备结构紧凑,相较于传统的磨床,制造和使用成本低,结合磨修方法能进行自动化磨修,磨修速度快,且磨修稳定性和质量高,尤其适用于大尺寸磨损刀片和批量磨修,使用操作方便,有效提升了磨损刀片的回收再利用效率,降低剪刀机刀片的损耗量,进而降低生产成本。

附图说明

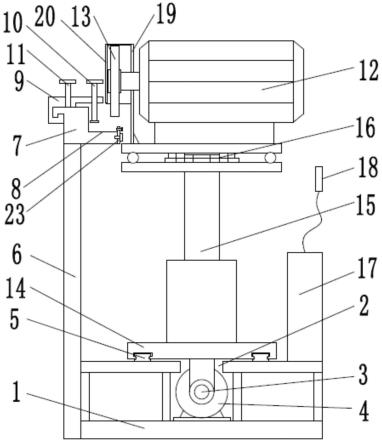

8.图1为本发明的结构示意图;图2为本发明的左视结构示意图;图3为本发明中工作台的结构示意图;图中标号:1~支撑台架,2~通行槽,3~驱动轴,4~轴驱动电机,5~导轨,6~支撑立架,7~工作台,8~刀片磨修台,9~夹持滑座,10~夹持螺杆,11~定位螺杆,12~磨修电机,13~磨修砂轮,14~滑动支座,15~升降驱动,16~中空旋转平台,17~控制装置,18~操控器,19~支架,20~防护罩,21~固定凹槽,22~调节螺栓,23~锁紧块,24~锁紧螺杆,25~调节槽。

具体实施方式

9.为了使本技术领域的技术人员能更好地理解本发明的技术方案,下面结合附图对其具体实施方式进行详细的说明。

10.如图1~2所示的用于剪刀机刀片的磨修设备,包括支撑台架1、支撑立架6、工作台7、磨修电机12、磨修砂轮13和磨修支架19,所述支撑台架1的顶部对应其中轴线开设有通行槽2,在通行槽2的中下部沿其轴线同轴设置驱动轴3,在驱动轴3的任一端同轴设置轴驱动电机4,在支撑台架1顶部设置对称线设置两导轨5,且导轨5分别处于通行槽2的两侧,所述磨修支架19设置于两导轨5上,二者滑动配合,磨修支架19向下延伸入通行槽2传动连接驱动轴3,在磨修支架19顶部设置磨修电机12,磨修电机12的传动轴上设置磨修砂轮13,所述支撑立架6垂直设置于磨修砂轮13一侧的支撑台架1上,支撑立架6与支撑台架1二者连接组合呈“l”或“t”字形结构,在支撑立架6顶部设置工作台7。

11.所述的磨修支架19包括滑动支座14、升降驱动15、中空旋转平台16,所述滑动支座14设置于导轨5上,在滑动支座14底部设置连杆传动连接驱动轴3,在滑动支座14顶部设置升降驱动15,所述中空旋转平台16设置于升降驱动15的顶部,中空旋转平台16顶部设置磨修电机12。

12.所述的驱动轴3为丝杆,丝杆上配设的丝杆螺母套连接滑动支座14。

13.所述的工作台7设置呈水平横置的“z”字形结构,其内侧为刀片磨修台8,刀片磨修台8上设有向下凹陷的固定凹槽21,外侧设置至少两个与之滑动配合的夹持滑座9,所述夹持滑座9的内侧设有延伸部延伸至刀片磨修台8上方,在延伸部上设有夹持螺杆10,在夹持滑座9上设有定位螺杆11。

14.进一步的,所述的固定凹槽21的深度为2~5mm,固定凹槽21深度低于2mm则卡固不了磨损刀片,固定凹槽21深度大于5mm则会干扰磨修砂轮13磨修磨损刀片,造成磨修不到位或磨修不到的情况。

15.所述的升降驱动15为气缸或液压动力单元。

16.所述的刀片磨修台8的内侧面均设若干调节螺孔,在各调节螺孔中通过调节螺栓22设有锁紧块23,所述锁紧块的侧壁上部设有与之垂直的锁紧螺杆24,锁紧螺杆24穿透锁紧块,侧壁下部竖向开设有调节槽25,调节槽25的高度不小于调节螺栓22直径的1.5倍,通过调整调节槽25顶部与调节螺栓22的位置,进而调整锁紧螺杆24与刀片磨修台8顶部的位置,实现锁紧螺杆24能压固在不同厚度的磨损刀片的上表面,且在压固时,锁紧螺杆24与磨损刀片的接触距离为2~4mm,避免出现磨修干扰的情况,接触距离低于2mm则压固不了磨损刀片,大于4mm则会干扰磨修砂轮13磨修磨损刀片。

17.还包括控制装置17,所述控制装置17为单片机或plc可编辑逻辑控制器,所述控制装置17分别信号连接磨修电机12、轴驱动电机4、升降驱动15、中空旋转平台16,在控制装置17上配设有操控器18,遥控器通过柔性导线连接控制装置17,在操控器18上设置有控制磨修电机12、轴驱动电机4、升降驱动15、中空旋转平台16运行的按键。

18.所述的磨修砂轮13的外上部通过支架19设置有防护罩20,防护罩20能有效防止磨修过程中产生的高温碎屑飞溅,保障操作人员的人身安全。

19.所述的支撑台架1、支撑立架6和工作台7的材质为金属。

20.一种用于剪刀机刀片的磨修方法,具体包括以下步骤:a、刀片磨损度检查,检查磨损刀片的刃口,确认刃口的磨损程度,制定需要磨修的刃口厚度,和磨修砂轮13每次运行的磨修厚度,磨修砂轮13的每次磨修厚度0~0.2mm;b、刀片安放,把磨损刀片放置到工作台7的刀片磨修台8上,并移动夹持滑座9至磨损刀片的两端部,并处于磨损刀片刀背一侧,通过旋转定位螺杆11把夹持滑座9固定在工作台7上,再旋转夹持螺杆10压住磨损刀片两端部的刀背一侧进行固定,再旋转锁紧螺杆24压固在磨损刀片的上表面,以旋转调节螺栓22把锁紧块固定在刀片磨修台8的内侧面上,防止夹持螺杆10干扰磨修砂轮13磨修刃口,并实现磨损刀片的夹持固定工作;其中,在放置磨损刀片时,需以水平仪测量磨损刀片的放置水平度,通过在磨损刀片增减垫片调整水平度,保证磨损刀片的放置水平度低于0.05mm;c、刀片磨修,通过操控器18上的按键控制升降驱动15升降,调整磨修电机12上的磨修砂轮13与磨损刀片的位置和距离,使磨修砂轮13的高度至磨损刀片的刃口上方,然后控制轴驱动电机4运行,使滑动支座14沿导轨5移动到磨损刀片的端部,再启动磨修电机12带动磨修砂轮13运行,随后控制升降驱动15缓慢下降接触并磨修刃口,并控制轴驱动电机4继续运行,使滑动支座14沿导轨5从磨损刀片的一个端部缓慢移动到另一个端部,完成一个磨修行程,在该磨修行程中,磨修砂轮13的每次磨修厚度为0~0.2mm,如此重复上述操作多次进而完成刃口的磨修;在磨修过程中控制中空旋转平台16旋转,调整磨修砂轮13的磨修角度;d、磨修质量检测,磨损刀片的刃口磨修完成后,逆向步骤c中的操作,取下磨损刀片,测量检测刃口的磨修质量,符合条件则为合格,不符合则重复步骤c中的操作再次磨修。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1