一种含砷锑金矿湿法综合回收处理工艺

1.本发明属于冶金技术领域,特别涉及一种含砷锑金矿湿法综合回收处理工艺。

背景技术:

2.金矿资源中伴生金资源储量丰富,其中含碳、砷、锑等难处理的金矿达到1000吨。但随着易处理金矿储量逐渐枯竭,结构复杂、低品位及嵌布粒度细、杂质金属元素锑、铅含量高的难处理金精矿成为黄金生产的主要原料。其中碳质金、含砷、锑等的金矿在传统的黄金冶炼行业较难处理,碳质金中碳对金的“劫金”效果使得常规的氰化浸出难以直接对其浸出,而含砷、锑的金矿的传统利用方式是先用浮选法将矿物中的有价金属进行富集得到含金锑精矿,然后对锑精矿进行煅烧,使得其中的辉锑矿升华,并在烟道中回收,而金留在煅烧后的焙砂中,但含砷、锑金矿在煅烧时含金微细粒烟尘会进入烟道,导致贵金属损失,而且采用火法冶炼,环境污染程度大,回收率偏低,工艺条件难控制,更为严重的是锑直接影响炉衬寿命,由于锑的熔点较低,易造成含锑金精矿煅烧时金的再次包裹,对后续其他金属的回收也存在影响,而且砷、锑同时进入烟尘不光会对不光难以对其进行分离,而且会污染环境。同时金矿中其余金属离子的回收也是重要的一部分,目前均没有合理的提炼出来。

技术实现要素:

3.本发明的目的在于提供一种含砷锑金矿湿法综合回收处理工艺,解决了目前的矿物酸性湿法冶炼方法无法有效分离提取砷锑及其他金属离子的问题。

4.本发明是通过以下技术方案来实现:

5.一种含砷锑金矿湿法综合回收处理工艺,包括如下步骤:

6.步骤一、在hcl溶液中加入含有fe

3+

的盐类,搅拌溶解之后,得到溶解液,并将其加热到65℃~95℃;

7.以含砷锑金矿为原料,加入到溶解液中,并充分搅拌,反应结束后,得到浸出渣和浸出液,浸出渣为金银富集渣,用于氰化浸出金及银的回收;

8.步骤二、将步骤一得到的浸出液分批加入到含有feooh的nacl溶液,并充分搅拌,过滤后得到脱除砷锑后的浸出液及浸出渣;

9.脱除砷锑后的浸出液在进行多次返液后,用于进行其他金属离子的提取分离;

10.步骤三、将步骤二得到的浸出渣加入到碱液中,充分搅拌,过滤后得到砷锑母液及feooh渣;

11.步骤四、将步骤三中得到的砷锑母液在75℃~95℃下加热氧化沉淀3-9h,得到不溶固体及含砷母液,将不溶固体过滤、干燥脱水得到焦锑酸钠。

12.进一步,步骤二中,nacl的加入量为0.01mol/l~0.5mol/l。

13.进一步,步骤二中,含有feooh的nacl溶液为每批次加入的浸出液加入体积量的5~20倍,且每次加入时间间隔5min~20min。

14.进一步,步骤二中,搅拌速度为100r/min~800r/min。

15.进一步,步骤二中含有feooh的nacl溶液的ph控制在2~4。

16.进一步,步骤三中,碱液为氢氧化钠溶液或者氯化钠和氢氧化钠的混合溶液。

17.进一步,氢氧化钠浓度控制在0.5mol/l~1mol/l,氯化钠浓度控制在0~1mol/l。

18.进一步,步骤四中,加热氧化的同时搅拌,搅拌速度为100r/min~800r/min。

19.进一步,步骤四中,氧化沉淀所需氧化剂为空气或者氧气,且用量为0.5l/min~2.5l/min。

20.进一步,步骤四中,对含砷母液采用同步骤三的碱洗步骤,在多次返回后得到富含砷的液体,并用于后续液体中砷的回收。

21.与现有技术相比,本发明具有以下有益的技术效果:

22.本发明公开的一种含砷锑金矿湿法综合回收处理工艺,能够有效的将杂志金属元素与金、银等贵金属分离富集,方便后续对金、银的回收,并且可以进一步的分离金属元素,单独分离元素砷锑,并进一步对锑进行产品化,并且富集其中的元素砷,而且矿物中的其余金属元素也可以得到有效的富集,为黄金冶炼行业及有色冶炼行业中对于对金属复杂金矿的开发处理开辟了一条新途径,减少了环境的污染。

附图说明

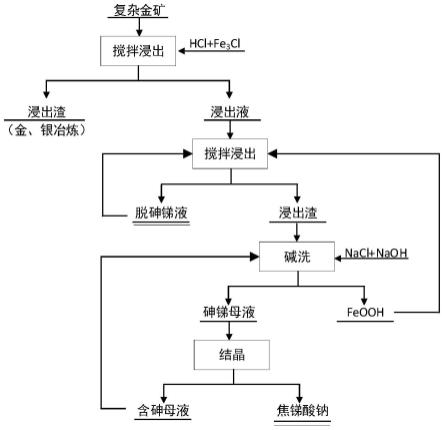

23.图1为本发明一种含砷锑金矿湿法综合回收处理工艺流程图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明了,以下结合附图及实施例进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅为本发明一部分实施例,而不是全部实施例。

25.本发明附图及实施例描述和示出的组件可以以各种不同的配置来布置和设计,因此,以下附图中提供的本发明实施例的详细描述并非旨在限制要求保护的本发明的范围,而仅仅是表示本发明选定的一种实施例。基于本发明的附图及实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护范围。

26.需要说明的是:术语“包含”、“包括”或者其他任何其他变体意在涵盖非排他性的包含,使得包括一系列要素的过程、元素、方法、物品或者设备不仅仅只包括那些要素,还包括没有明确列出的其他要素,或者是还包括该其过程、元素、方法、物品或者设备所固有的要素。

27.以下结合实施例对本发明的特征和性能进一步详细说明。

28.实施例1

29.一种含砷锑金矿湿法综合回收处理工艺,如图1所示,以含砷3.32%、含锑5.28%、含碳3.32%、含金36.7g/t的金矿为原料,进行如下步骤:

30.取原料1kg,溶入5l盐酸浓度为1.1mol/l、氯化铁过量系数为1.1(212g)的溶液中,在65℃反应6h,固液分离,得到浸出渣和浸出液,浸出渣经测试为金银富集渣(见表1数据),用于氰化浸出金及银的回收;

31.表1

[0032] 金g/t银g/t砷锑

浸出前36.714.833.325.28浸出后52.8224.30.120.36

[0033]

浸出液分批次缓慢加入到ph为2的40l0.01mol的nacl与feooh混合溶液中,浸出液每批次加入8l,以100r/min充分搅拌后固液分离,过滤后得到脱除砷锑的浸出液及脱除砷锑的浸出渣(见表2数据);

[0034]

表2

[0035] 砷锑浸出渣中砷锑含量0.170.11

[0036]

将脱除砷锑的浸出渣加入到0.5molnacl+0.5molnaoh的溶液中,在75℃充分搅拌3h后固液分离,过滤后得到砷锑母液及feooh渣;

[0037]

将砷锑母液加热到75℃,以0.5l/min通入氧气并缓慢搅拌5h后,得到不溶固体及含砷母液,将不溶固体过滤、干燥脱水得到焦锑酸钠117.03g,锑的回收率为91.4%。

[0038]

实施例2

[0039]

一种含砷锑金矿湿法综合回收处理工艺,如图1所示,以含砷2.12%、含锑19.83%、含碳1.18%、含金40.17g/t的金矿为原料,进行如下步骤:

[0040]

取原料1kg,溶入5l盐酸浓度为1.5mol/l、氯化铁过量系数为1.3(792g),65℃反应8h,固液分离,得到浸出渣和浸出液,浸出渣经测试为金银富集渣(见表3数据),用于氰化浸出金及银的回收;

[0041]

表3

[0042] 金g/t银g/t砷锑浸出前40.1721.252.2119.83浸出后62.8239.840.090.97

[0043]

浸出液分批次缓慢加入到ph为4的40l0.5mol的nacl与feooh混合溶液中,浸出液每批次加入2l,充分搅拌后固液分离;过滤后得到脱除砷锑的浸出液及脱除砷锑的浸出渣(见表4数据);

[0044]

表4

[0045] 砷锑浸出渣中砷锑含量0.120.37

[0046]

将脱除砷锑的浸出渣加入到1molnaoh的溶液中,在95℃充分搅拌9h后固液分离,过滤后得到砷锑母液及feooh渣;

[0047]

最后将砷锑母液加热到80℃,以2.5l/min通入氧气并缓慢搅拌5h后,得到不溶固体及含砷母液,将不溶固体过滤、干燥脱水得到焦锑酸钠464.83g,锑的回收率为94.7%。

[0048]

实施例3

[0049]

一种含砷锑金矿湿法综合回收处理工艺,如图1所示,以含砷2.12%、含锑19.83%、含碳1.18%、含金40.17g/t的金矿为原料,进行如下步骤:

[0050]

取原料1kg,溶入5l盐酸浓度为1.5mol/l、氯化铁过量系数为1.3(792g),在80℃反应8h,固液分离,得到浸出渣和浸出液,浸出渣经测试为金银富集渣(见表5数据),用于氰化浸出金及银的回收;

[0051]

表5

[0052] 金g/t银g/t砷锑浸出前40.1721.252.2119.83浸出后63.1439.020.110.15

[0053]

浸出液分批次缓慢加入到ph为3的40l0.25mol的nacl与feooh混合溶液中,浸出液每批次加入4l,以350r/min充分搅拌后固液分离;过滤后得到脱除砷锑的浸出液及脱除砷锑的浸出渣(见表6数据);

[0054]

表6

[0055] 砷锑浸出渣中砷锑含量0.160.29

[0056]

将脱除砷锑的浸出渣加入到1molnacl+1molnaoh的溶液,在80℃中充分搅拌6h后固液分离,过滤后得到砷锑母液及feooh渣;

[0057]

最后将砷锑母液加热到95℃,以2.5l/min通入空气并缓慢搅拌5h后。过滤,得到固体焦锑酸钠476.61g,锑的回收率为97.1%。

[0058]

实施例4

[0059]

一种含砷锑金矿湿法综合回收处理工艺,如图1所示,以含砷2.12%、含锑19.83%、含碳1.18%、含金40.17g/t的金矿为原料,进行如下步骤:

[0060]

取原料1kg,溶入5l盐酸浓度为1.5mol/l、氯化铁过量系数为1.3(792g),在95℃反应8h,固液分离,得到浸出渣和浸出液,浸出渣经测试为金银富集渣(见表7数据),用于氰化浸出金及银的回收;

[0061]

表7

[0062] 金g/t银g/t砷锑浸出前40.1721.252.2119.83浸出后62.5140.030.140.24

[0063]

浸出液分批次缓慢加入到ph为3的40l0.25mol的nacl与feooh混合溶液中,浸出液每批次加入4l,以350r/min充分搅拌后固液分离;过滤后得到脱除砷锑的浸出液及脱除砷锑的浸出渣(见表8数据);

[0064]

表8

[0065] 砷锑浸出渣中砷锑含量0.210.17

[0066]

将脱除砷锑的浸出渣加入到1molnacl+1molnaoh的溶液,在80℃中充分搅拌6h后固液分离,过滤后得到砷锑母液及feooh渣;

[0067]

最后将砷锑母液加热到90℃,以2.5l/min通入空气并缓慢搅拌5h后。过滤,得到固体焦锑酸钠470.72g,锑的回收率为95.9%。

[0068]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1