铱及铱合金材料的制备方法与流程

1.本发明涉及铱及铱合金材料的制备方法,属贵金属,信息存储领域及高温结构材料领域。

背景技术:

2.在互联网化趋势下,各个行业数据量呈爆炸式增长,应高密度信息存储和快速读写的需要,贵金属铱,作为一种具有高附加值的特种电子材料,以其优异的物理化学性能,使得铱及铱合金材料被广泛应用于gmr磁头、传感器、磁随机存储器、信号耦合器件等信息存储领域。如授权专利cn102163432 b及cn105304097b中irmn复合薄膜作为gmr磁头中的反铁磁层。授权专利cn103426443b中,纯铱薄膜用于热辅助磁记录(hamr)介质堆栈下层等。

3.上述纯铱薄膜及复合薄膜通常以铱及铱合金溅射靶材为原材料,通过磁控溅射沉积在圆晶基材表面。为了形成高质量的薄膜,靶材的制备和质量极为关键。目前,市场晶圆尺寸已发展出12英寸,并已开始研发更大规格(14英寸、15英寸、16英寸、

……

)晶圆。大尺寸晶圆要求靶材也朝大尺寸方向发展才能满足溅射需求。同时为了提高溅射速率与溅射镀膜的均匀性和质量,要求靶材高纯、高致密、晶粒细小且择优取向。

4.目前,铱及铱合金材料常采用熔铸法及粉末冶金法制备。铸造法采用中频感应熔炼,然后精密铸造。但受氧化镁坩埚熔点(2800℃)的限制,很难制备出大尺寸的铱铸锭,且熔炼中易引入陶瓷坩埚成分等杂质,浇注的铱锭缺陷多且难控制,铸锭致密度不高。粉末冶金法是将铱或铱合金粉体置于石墨模具中进行真空热压烧结,大尺寸的铱及铱合金材料的制备难以达到高致密度、晶粒尺寸小且均匀、晶粒择优取向等要求。同时高温高压导致石墨扩散污染制品且石墨模具在高温高压下易破损。因此,迫切需要开发新的铱及铱合金材料制备方法。

5.另外,当前应用最广的高温结构材料是ni基高温合金,由于ni熔点为1453℃,限制了ni基高温合金在2000℃以上的高温环境下使用。因此,开发新型的高性能耐超高温合金材料已成为近几十年来世界各国高温结构材料研究的重点和热点之一。铱,熔点高达2466℃,是唯一一个可以在氧化气氛中使用到2000℃而不严重损失,同时在1800℃以上空气中能保持良好机械性能的金属。铱合金的化学性质稳定,硬度高,高温性能好,具有良好的耐腐蚀性和高温抗氧化性,且具有和ni基合金相似的fcc/l12相结构,被认为是新一代超合金的理想材料,可以作为超过2000℃高温环境下工作的结构材料来代替ni基合金。由此可见铱及铱合金材料在高温结构材料领域应用前景广阔,且具有不可替代性。

6.综上,依据技术和产业发展对铱及铱合金材料新的需求,迫切需要开发大尺寸、高致密、晶粒小且择优取向的铱及铱合金材料制备方法,进一步促进信息存储及高温结构材料领域的技术和产业的发展。

技术实现要素:

7.为了解决现有技术中的不足,本发明提出在氢气气氛中脱氧除杂提高坯体纯度,

并通过原位真空无模具热压延缓慢变形工艺提高了材料致密度。同时提出采用高强度陶瓷压头对坯体进行热压延缓慢变形,不仅避免了杂质污染,而且解决了高压下石墨模具易破碎问题,实现了大尺寸高性能铱及铱合金材料的制备,本发明是重要技术革新。

8.本发明的目的在于提供铱及铱合金材料的制备方法,其特征在于:

9.(1)将铱粉或含铱混合粉体经钢模压制或冷等静压成形得到坯体,坯体相对密度为40%-60%;

10.(2)将(1)所得坯体在氢气中600-1400℃保温5-300min脱氧和去除易挥发杂质;

11.(3)将(2)所得坯体在真空中1000-2300℃热处理5-300min,然后同样温度下原位真空无模具热压延缓慢变形,变形结束后随炉冷却,得到铱或铱合金材料。

12.进一步地,在上述技术方案中,所选铱粉或含铱混合粉体纯度不低于99.9%。

13.进一步地,在上述技术方案中,步骤(2)中氢气除杂后得到纯度提高0.0001-1%的坯体;

14.进一步地,在上述技术方案中,含铱混合粉体中其他粉体选自锰、钽、铂、铼、钨、铑、钌、钍、铪、锆、铌、镍、铝等其中的一种或几种。

15.进一步地,在上述技术方案中,含铱混合粉体中其他粉体重量百分含量为0.01%-60%。

16.进一步地,在上述技术方案中,所述铱及铱合金材料厚0.01-50mm,相对密度》95%。

17.进一步地,在上述技术方案中,所述铱及铱合金材料晶粒尺寸为0.5-20μm;优选0.5-10μm;更优选0.5-5μm。

18.进一步地,在上述技术方案中,所述铱及铱合金材料晶粒择优取向,取向晶面为(111)、(200)、(220)中的一个或多个晶面。

19.进一步地,在上述技术方案中,所述铱及铱合金材料坯体在氢气中处理温度为600-1400℃;优选800-1300℃;更优选1000-1200℃。保温时间5-300min;优选30-120min。

20.进一步地,在上述技术方案中,所述铱及铱合金材料真空热处理温度为1000-2300℃;优选1000-1800℃;更优选1100-1600℃。热处理时间5-300min;优选30-60min。

21.进一步地,在上述技术方案中,原位真空无模具热压延缓慢变形压力为5-50mpa;优选30-40mpa。真空度为10-1-10-4

pa;优选10-3-10-4

pa。

22.进一步地,在上述技术方案中,所采用热压延缓慢变形压头材质为陶瓷,选自氧化铝、氧化锆、碳化硅、氮化硅、氧化钇。

23.进一步地,在上述技术方案中,热压延缓慢变形时间为5-300min;优选60-200min;更优选60-120min。

24.本发明提供上述的方法得到铱及铱合金材料。铱及铱合金材料厚0.01-50mm,相对密度》95%;铱及铱合金材料晶粒尺寸0.5-20μm,晶粒择优取向,取向晶面为(111)、(200)、(220)中的一个或多个晶面。

25.本发明提供上述铱及铱合金材料作为铱溅射靶材或超高温材料应用于信息存储领域或高温结构材料领域。

26.发明有益效果

27.本发明涉及铱及铱合金材料的制备方法,是信息存储及高温结构材料领域的关键

核心技术。本发明通过氢气气氛脱气除杂提高了坯体纯度,采用高强度陶瓷压头进行原位真空无模具热压延缓慢变形,提高了材料致密度,避免了杂质污染,解决了模具使用难题,实现了大尺寸高性能铱及铱合金材料的制备。

附图说明

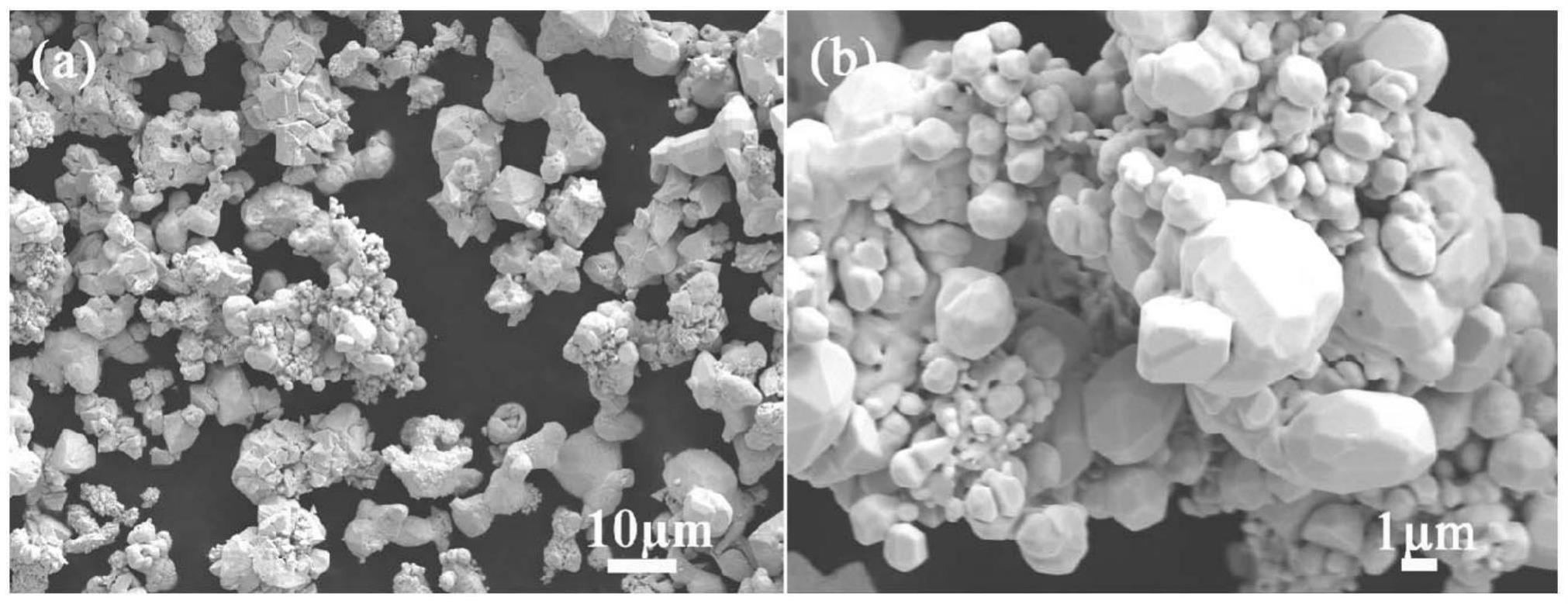

28.图1是实施例1铱粉末原料微观形貌照片

29.图2是实施例1铱粉末原料x射线衍射仪图谱

30.图3是实施例1制备的铱溅射靶材x射线衍射仪图谱

31.图4是实施例2制备的铱溅射靶材x射线衍射仪图谱

32.图5是实施例1制备的铱溅射靶材显微组织照片

具体实施方式

33.下面通过实施例对本发明作进一步说明。以下实施例只是作为理解本发明用,并不限制本发明。

34.实施例1

35.1、选用纯度为99.9%的铱粉,其形貌见图1,其x射线衍射仪图谱见图2,称量850.5g,并将其填入cr12mov材质的钢模中。

36.2、在250mpa的压力下于钢模中保压3min,脱模得到直径为40mm,厚度为30mm的铱坯体。

37.3、将铱坯体放在氧化铝刚玉坩埚中置于氢气炉,在氢气气氛下于1200℃,保温30min,随炉冷却后取出得到纯度提高的铱坯体。

38.4、将氢气处理后的铱坯体置于真空热压设备,在真空10-3

pa,1250℃,保温1h,同温下采用氮化硅陶瓷压头进行原位真空无模具热压延缓慢变形,压力为30mpa,变形时间为30min,随炉冷却后取出得到直径为110mm左右,厚度为3mm左右,纯度不低于99.95%的铱溅射靶材,其致密度为98%,晶粒尺寸分布范围1-7μm,晶粒呈(111)择优取向,组织均匀。其x射线衍射仪图谱见图3;其显微组织图见图5。

39.实施例2

40.1、选用纯度为99.9%的铱粉,称量850.5g,并将其填入聚氨酯材料的等静压模具中。

41.2、将上述模具密封置于冷等静压机中,在250mpa的压力下保压3min,对铱粉末进行冷等静压成形,取出后脱模得到直径为40mm,厚度为30mm的铱坯体。

42.3、将铱坯体放在氧化铝刚玉坩埚中置于氢气炉,在氢气气氛下于1200℃,保温60min,随炉冷却后取出得到纯度提高的铱坯体。

43.4、将氢气处理后的铱坯体置于真空热压设备,在真空10-4

pa,1350℃,保温90min,同温下采用碳化硅陶瓷压头进行原位真空无模具热压延缓慢变形,压力为40mpa,变形时间为40min,随炉冷却后取出得到直径为125mm左右,厚度为3mm左右,纯度不低于99.95%的铱溅射靶材,致密度为98%,晶粒尺寸分布范围4-9μm,晶粒呈(111)晶面择优取向、其次为(200)晶面,组织均匀。其x射线衍射仪图谱见图4。

44.实施例3

45.1、选用纯度为99.9%的铱粉,称量1.33kg,并将其填入聚氨酯材料的等静压模具中。

46.2、将上述模具密封置于冷等静压机中,在250mpa的压力下保压5min,对铱粉末进行冷等静压成形,取出后脱模得到直径为50mm,厚度为30mm的铱坯体。

47.3、将铱坯体放在氧化铝刚玉坩埚中置于氢气炉,在氢气气氛下于1300℃,保温90min,随炉冷却后取出得到纯度提高的铱坯体。

48.4、将氢气处理后的铱坯体置于真空热压设备,在真空10-4

pa,1450℃,保温90min,同温下采用氧化铝陶瓷压头进行原位真空无模具热压延缓慢变形,压力为50mpa,变形时间为40min,随炉冷却后取出得到直径为300mm左右,厚度为1mm左右,纯度不低于99.95%的铱溅射靶材,致密度为98%,晶粒尺寸分布范围3-15μm,晶粒呈(220)晶面择优取向,组织均匀。

49.实施例4

50.1、选用纯度为99.9%的铱粉与锰粉末,按ir与mn的原子比为0.6:0.4即ir

0.6

mn

0.4

称量521.6g铱粉末与99.7g锰粉末,将其混合均匀填入聚氨酯材料的等静压模具中。

51.2、将上述模具密封置于冷等静压机中,在250mpa的压力下保压3min,对其进行冷等静压成形,取出后脱模得到直径为40mm,厚度为30mm的坯体。

52.3、将坯体放在氧化铝刚玉坩埚中置于氢气炉,在氢气气氛下于1150℃,保温120min,随炉冷却后取出得到纯度提高的铱锰坯体。

53.4、将氢气处理后的坯体置于真空热压设备,在真空10-2

pa,1200℃,保温1h,同温下采用氮化硅陶瓷压头进行原位真空无模具热压延缓慢变形,压力为50mpa,变形时间为30min,随炉冷却后取出得到直径为120mm左右,厚度为3mm左右,纯度不低于99.95%的铱锰合金溅射靶材,致密度为97%,晶粒尺寸分布范围5-13μm。

54.实施例5

55.1、选用纯度为99.9的铱粉与钽粉末,按ir与ta的原子比为0.9:0.1即ir

0.9

ta

0.1

称量755.2g铱粉末与78.7g钽粉末,将其混合均匀填入聚氨酯材料的等静压模具中。

56.2、将上述模具密封置于冷等静压机中,在250mpa的压力下保压3min,对其进行冷等静压成形,取出后脱模得到直径为40mm,厚度为30mm的坯体。

57.3、将坯体放在氧化铝刚玉坩埚中置于氢气炉,在氢气气氛下于1300℃,保温90min,随炉冷却后取出得到纯度提高的铱钽坯体。

58.4、将氢气处理后的坯体置于真空热压设备,在真空10-3

pa,1800℃,保温1h,同温下采用氧化铝陶瓷压头进行原位真空无模具热压延缓慢变形,压力为50mpa,变形时间为30min,随炉冷却后取出得到直径为115mm左右,厚度为4mm左右,纯度不低于99.95%的铱钽合金溅射靶材,致密度为97%,晶粒尺寸分布范围9-17μm。

59.实施例6

60.1、选用纯度为99.9%的铱粉与铼粉,按ir与re的原子比为0.6:0.4即ir

0.6

re

0.4

称量499.5g铱粉末与322.3g铼粉末,将其混合均匀填入聚氨酯材料的等静压模具中。

61.2、将上述模具密封置于冷等静压机中,在250mpa的压力下保压3min,对其进行冷等静压成形,取出后脱模得到直径为40mm,厚度为30mm的坯体。

62.3、将坯体放在氧化铝刚玉坩埚中置于氢气炉,在氢气气氛下于1200℃,保温

120min,随炉冷却后取出得到纯度提高的铱铼坯体。

63.4、将氢气处理后的坯体置于真空热压设备,在真空10-4

pa,2000℃,保温1h,同温下采用氧化铝陶瓷压头进行原位真空无模具热压延缓慢变形,压力为50mpa,变形时间为30min,随炉冷却后取出得到直径为110mm左右,厚度为5mm左右,纯度不低于99.95%的铱铼合金,作为高温结构材料,用于火箭发动机燃烧室的涂层式复合ir-re喷管,致密度为96%,晶粒尺寸分布范围10-18μm。

64.实施例7

65.1、选用纯度为99.9%的铱粉与铑粉,按ir与rh的原子比为0.5:0.5即ir

0.5

rh

0.5

称量430.6g铱粉末与230.3g铑粉末,将其混合均匀填入聚氨酯材料的等静压模具中。

66.2、将上述模具密封置于冷等静压机中,在250mpa的压力下保压3min,对其进行冷等静压成形,取出后脱模得到直径为40mm,厚度为30mm的坯体。

67.3、将坯体放在氧化铝刚玉坩埚中置于氢气炉,在氢气气氛下于900℃,保温150min,随炉冷却后取出得到纯度提高的铱铑坯体。

68.4、将氢气处理后的坯体置于真空热压设备,在真空10-3

pa,1650℃,保温90min,同温下采用碳化硅陶瓷压头进行原位真空无模具热压延缓慢变形,压力为40mpa,变形时间为50min,随炉冷却后取出得到直径为105mm左右,厚度为5mm左右,纯度不低于99.95%的铱铑合金,作为高温结构材料,用于气体透平发动机的高温气体测温热电偶,致密度为98%,晶粒尺寸分布范围9-18μm。

69.实施例8

70.1、选用纯度为99.9%的铱粉与铂粉,按ir与pt的原子比为0.5:0.5即ir

0.5

pt

0.5

称量412.9g铱粉末与419.1g铂粉末,将其混合均匀填入聚氨酯材料的等静压模具中。

71.2、将上述模具密封置于冷等静压机中,在250mpa的压力下保压3min,对其进行冷等静压成形,取出后脱模得到直径为40mm,厚度为30mm的坯体。

72.3、将坯体放在氧化铝刚玉坩埚中置于氢气炉,在氢气气氛下于1150℃,保温50min,随炉冷却后取出得到纯度提高的铱铂坯体。

73.4、将氢气处理后的坯体置于真空热压设备,在真空10-3

pa,1500℃,保温70min,同温下采用碳化硅陶瓷压头进行原位真空无模具热压延缓慢变形,压力为50mpa,变形时间为35min,随炉冷却后取出得到直径为100mm左右,厚度为5mm左右,纯度不低于99.95%的铱铂合金,作为高温结构材料,用于燃气涡轮机和航天器发动机的电触头,致密度为98%,晶粒尺寸分布范围5-13μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1