一种陶瓷复合钢管及其制备工艺的制作方法

1.本发明属于陶瓷复合管技术领域,具体地,涉及一种陶瓷复合钢管及其制备工艺。

背景技术:

2.在石油开采过程中,油杆、油浆和泥浆均与管道内壁发生磨损和腐蚀,采用传统的钢管作为石油管道检修频次高且存在安全隐患,因此,现有技术中一般会对油管的内壁进行强化处理,包括激光熔覆和超音速火焰喷涂耐磨材料,该类方法对基体影响小、涂层附着力高,但是成本过高,难以应用在工业化生产。因此,目前仍沿用陶瓷复合钢管。

3.目前,陶瓷复合钢管采用shs工艺制成,该工艺的原理是利用反应物之间产生的高化学反应热,在短时间内将陶瓷原料熔覆在钢管表面,该工艺操作简单、成本较低,现有技术中已开发出中多种陶瓷原料,如硅锆系、硅铝系、硅锰系等等,但是该类陶瓷钢管的瓷层易残留气孔,致密度不高,较优异的产品的致密度在90%左右,在受载荷工况下,以孔隙为初始裂纹,导致陶瓷层崩碎,且shs法制备的陶瓷钢管在铝热反应中易出现成分偏析,使得陶瓷层的防护性能不均,产品的一致性难以保证。

技术实现要素:

4.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种陶瓷复合钢管及其制备工艺。

5.本发明的目的可以通过以下技术方案实现:

6.一种陶瓷复合钢管的制备工艺,具体包括如下工序:

7.工序s1:将氧化铝、磷酸银和氧化钇混合后投加到球磨机中,加入乙醇溶液循环湿磨,直至万孔筛的筛余量不超过0.1%,制成功能性浆料;

8.进一步地,氧化铝、磷酸银和氧化钇的用量比为100g:15-30g:8-12g,乙醇溶液的体积浓度为40%。

9.工序s2:将3-氨丙基三乙氧基硅烷和无水乙醇混合均匀,水浴升温至35-40℃,滴加磷酸混合,搅拌反应40-60min,制成改性剂;

10.进一步地,3-氨丙基三乙氧基硅烷、无水乙醇和磷酸的用量比为1mol:130-150ml:1.1-1.2mol。

11.工序s3:将功能性浆料、基础浆料和表面活性剂混合均匀,搅拌状态下加入改性剂、聚硅酸乙酯-40和盐酸,升温至48-55℃,搅拌反应20-30min,之后滴加氨水混合,直至混合料的粘度400-500pa

·

s,制成复合瓷釉;

12.进一步地,功能性浆料、基础浆料、改性剂、表面活性剂、聚硅酸乙酯-40和盐酸的用量比为100ml:1-1.6l:180-250ml:20-40ml:120-160ml:2.6-3.5ml,表面活性剂选自聚乙烯醇丙烯醚。

13.工序s4:对钢制裸管内壁清理,再将复合瓷釉喷涂在内壁表面,置于恒温室内自然流挂,之后放入烧结炉内,以不超过4℃/min升温至200℃保温脱水烧结2h,之后以10℃/

min,快速升温至420-460℃热分解烧结80-100min,然后以6℃/min升温至850-880℃瓷化烧结55-80min,随炉冷却至280℃以下开炉自然冷却至室温,制成陶瓷复合钢管。

14.进一步地,基础浆料由以下方法制备:

15.步骤a1:取钠长石、钾长石、石英、熔块、氧化锌、铝粉和金红石型钛白粉混合,投加到焙烧炉内在1280-1350℃保温烧结2-3h,烧结后投加到水中淬裂,沥干得到水淬渣;

16.进一步地,钠长石、钾长石、石英、熔块、氧化锌、铝粉和金红石型钛白粉的用量质量比为2-5:1-3:0.6-1:0.3-0.6:0.1-0.2:0.1-0.3:0.1-0.15。

17.步骤a2:将水淬渣和腐植酸钠投加到球磨机中,加水循环湿磨至万孔筛的筛余量不超过0.1%,将湿磨浆静置闷料10d,之后搅拌调节浆料的比重为1.3-1.5,制成基础浆料。

18.进一步地,水淬渣和腐植酸钠的用量质量比为100:0.8-1.2,闷料过程中温度为30℃。

19.本发明的有益效果:

20.1.本发明采用氧化铝复合磷酸银和氧化钇作为密着成分,氧化钇与钢制管材在涂覆到烧制过程中发生电化学腐蚀,有利于铝和银的化合物附着,在烧结过程中,在结合面形成支状混晶,将陶瓷层与钢制裸管紧密结合,在钢制裸管表面形成连续的环状过渡层,提高陶瓷复合钢管的整体的强度。

21.2.本发明制备出一种有机硅基的改性剂,其以3-氨丙基三乙氧基硅烷为基体,在无水乙醇中与磷酸反应,制成含硅氧烷和磷羟基的化合物,在制备瓷釉的过程中,改性剂与聚硅酸乙酯-40中的硅烷在盐酸促进下水解为硅醇,再与基础浆料中的无机粒子缩合,形成有机-无机硅化物,同时含磷羟基具有强螯合作用,将功能性浆料中的金属离子螯合后均匀地迁移到钢制裸管的内壁上,有利于烧结成致密的瓷层。

22.3.本发明配制出一种适用于钢管复合的基础浆料,其以钠长石和钾长石为主要原料,通过合理的配比以及预烧结工艺,降低烧成温度,经测试,在850-880℃即可得到优异的强度,减少钢制裸管的变形和晶粒生长,保证烧结过程中对钢制裸管的影响不大。

具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.实施例1

25.本实施例制备一种陶瓷复合钢管,具体实施过程如下:

26.1)制备基础浆料

27.a1、原料复配:取钠长石、钾长石、石英、熔块、氧化锌、铝粉和金红石型钛白粉,均选自市售成品,提前研磨至细度不低于20目,以下实施例处理方法相同,用量质量比例依次为2:3:1:0.6:0.2:0.3:0.1,将复合原料用刚玉坩埚盛放,置于马弗炉中烧结,烧结温度为1280℃,保温烧结时间为3h,烧结后投加到常温水中淬裂,过滤取渣料,得到水淬渣;

28.a2、球磨、闷料:将水淬渣投加到球磨机中,再加入水淬渣质量0.8%的腐植酸钠,控制球:料:水比为1.5:1.1:0.65,循环湿磨至万孔筛的筛余量不超过0.1%,再将湿磨浆置

于30℃的恒温室内静置闷料10d,之后对浆料搅拌并调节浆料的比重为1.3,得到基础浆料。

29.2)制备陶瓷复合钢管

30.s1、球磨功能性浆料:

31.将氧化铝、磷酸银和氧化钇按照用量比为100g:15g:12g混合后投加到球磨机中,加入体积浓度为40%的乙醇溶液共同湿磨,控制球:料:溶剂比为1.6:1:0.7,循环湿磨至万孔筛的筛余量不超过0.1%,得到功能性浆料;

32.s2、制备改性剂:将3-氨丙基三乙氧基硅烷和无水乙醇投加到搅拌釜内,在600rpm下搅拌5min混合均匀,水浴升温至35℃,降低搅拌速率为240rpm,滴加磷酸混合,整体滴加搅拌反应时间为60min,得到改性剂,在以上反应中,3-氨丙基三乙氧基硅烷、无水乙醇和磷酸的用量比为1mol:130ml:1.1mol。

33.s3、配制复合瓷釉

34.将功能性浆料、基础浆料和表面活性剂(聚乙烯醇丙烯醚,以下实施例相同)混合均匀,设置搅拌速率为360rpm,加入改性剂、聚硅酸乙酯-40和盐酸,升温至48℃,滴加工业氨水(浓度为25%)混合,在线监测混合料的粘度,直至粘度达到400pa

·

s,得到复合瓷釉,其中,功能性浆料、基础浆料、改性剂、表面活性剂、聚硅酸乙酯-40和盐酸的用量比为100ml:1l:180ml:20ml:120ml:2.6ml。

35.s4、烧制陶瓷复合钢管

36.将钢制裸管(材质为q235a级钢管,以下实施例相同)内壁抛丸、钢丝旋刷、乙醇清洗、晾干,对钢制裸管清理,再将复合瓷釉喷涂在内壁表面,施釉厚度为1.5

±

0.2mm,之后置于60℃的恒温室内自然流挂30min,之后放入烧结炉内,以4℃/min升温至200℃保温脱水烧结2h,之后以10℃/min,快速升温至420℃热分解烧结100min,然后以6℃/min升温至850℃瓷化烧结80min,随炉冷却至280℃以下开炉自然冷却至室温,得到陶瓷复合钢管。

37.实施例2

38.本实施例制备一种陶瓷复合钢管,具体实施过程如下:

39.1)制备基础浆料

40.a1、原料复配:取钠长石、钾长石、石英、熔块、氧化锌、铝粉和金红石型钛白粉,用量质量比例依次为5:1:0.7:0.5:0.1:0.1:0.1,将复合原料用刚玉坩埚盛放,置于马弗炉中烧结,烧结温度为1300℃,保温烧结时间为3h,烧结后投加到常温水中淬裂,过滤取渣料,得到水淬渣;

41.a2、球磨、闷料:将水淬渣投加到球磨机中,再加入水淬渣质量1.0%的腐植酸钠,控制球:料:水比为1.5:1.1:0.65,循环湿磨至万孔筛的筛余量不超过0.1%,再将湿磨浆置于30℃的恒温室内静置闷料10d,之后对浆料搅拌并调节浆料的比重为1.4,得到基础浆料。

42.2)制备陶瓷复合钢管

43.s1、球磨功能性浆料:

44.将氧化铝、磷酸银和氧化钇按照用量比为100g:20g:10g混合后投加到球磨机中,加入体积浓度为40%的乙醇溶液共同湿磨,控制球:料:溶剂比为1.6:1:0.7,循环湿磨至万孔筛的筛余量不超过0.1%,得到功能性浆料;

45.s2、制备改性剂:将3-氨丙基三乙氧基硅烷和无水乙醇投加到搅拌釜内,在600rpm下搅拌8min混合均匀,水浴升温至38℃,降低搅拌速率为240rpm,滴加磷酸混合,整体滴加

搅拌反应时间为48min,得到改性剂,在以上反应中,3-氨丙基三乙氧基硅烷、无水乙醇和磷酸的用量比为1mol:140ml:1.1mol。

46.s3、配制复合瓷釉

47.将功能性浆料、基础浆料和表面活性剂混合均匀,设置搅拌速率为360rpm,加入改性剂、聚硅酸乙酯-40和盐酸,升温至52℃,滴加工业氨水混合,在线监测混合料的粘度,直至粘度达到400pa

·

s,得到复合瓷釉,其中,功能性浆料、基础浆料、改性剂、表面活性剂、聚硅酸乙酯-40和盐酸的用量比为100ml:1.2l:200ml:25ml:130ml:2.8ml。

48.s4、烧制陶瓷复合钢管

49.将钢制裸管内壁抛丸、钢丝旋刷、乙醇清洗、晾干,对钢制裸管清理,再将复合瓷釉喷涂在内壁表面,施釉厚度为1.5

±

0.2mm,之后置于60℃的恒温室内自然流挂30min,之后放入烧结炉内,以4℃/min升温至200℃保温脱水烧结2h,之后以10℃/min,快速升温至420℃热分解烧结100min,然后以6℃/min升温至880℃瓷化烧结55min,随炉冷却至280℃以下开炉自然冷却至室温,得到陶瓷复合钢管。

50.实施例3

51.本实施例制备一种陶瓷复合钢管,具体实施过程如下:

52.1)制备基础浆料

53.a1、原料复配:取钠长石、钾长石、石英、熔块、氧化锌、铝粉和金红石型钛白粉,用量质量比例依次为3.8:1.5:1:0.5:0.2:0.2:0.15,将复合原料用刚玉坩埚盛放,置于马弗炉中烧结,烧结温度为1320℃,保温烧结时间为2.5h,烧结后投加到常温水中淬裂,过滤取渣料,得到水淬渣;

54.a2、球磨、闷料:将水淬渣投加到球磨机中,再加入水淬渣质量1.2%的腐植酸钠,控制球:料:水比为1.5:1.1:0.65,循环湿磨至万孔筛的筛余量不超过0.1%,再将湿磨浆置于30℃的恒温室内静置闷料10d,之后对浆料搅拌并调节浆料的比重为1.4,得到基础浆料。

55.2)制备陶瓷复合钢管

56.s1、球磨功能性浆料:

57.将氧化铝、磷酸银和氧化钇按照用量比为100g:22g:11g混合后投加到球磨机中,加入体积浓度为40%的乙醇溶液共同湿磨,控制球:料:溶剂比为1.6:1:0.7,循环湿磨至万孔筛的筛余量不超过0.1%,得到功能性浆料;

58.s2、制备改性剂:将3-氨丙基三乙氧基硅烷和无水乙醇投加到搅拌釜内,在600rpm下搅拌8min混合均匀,水浴升温至38℃,降低搅拌速率为240rpm,滴加磷酸混合,整体滴加搅拌反应时间为50min,得到改性剂,在以上反应中,3-氨丙基三乙氧基硅烷、无水乙醇和磷酸的用量比为1mol:140ml:1.2mol。

59.s3、配制复合瓷釉

60.将功能性浆料、基础浆料和表面活性剂混合均匀,设置搅拌速率为360rpm,加入改性剂、聚硅酸乙酯-40和盐酸,升温至50℃,滴加工业氨水混合,在线监测混合料的粘度,直至粘度达到500pa

·

s,得到复合瓷釉,其中,功能性浆料、基础浆料、改性剂、表面活性剂、聚硅酸乙酯-40和盐酸的用量比为100ml:1.5l:230ml:32ml:150ml:3.3ml。

61.s4、烧制陶瓷复合钢管

62.将钢制裸管内壁抛丸、钢丝旋刷、乙醇清洗、晾干,对钢制裸管清理,再将复合瓷釉

喷涂在内壁表面,施釉厚度为1.5

±

0.2mm,之后置于60℃的恒温室内自然流挂30min,之后放入烧结炉内,以4℃/min升温至200℃保温脱水烧结2h,之后以10℃/min,快速升温至460℃热分解烧结80min,然后以6℃/min升温至860℃瓷化烧结72min,随炉冷却至280℃以下开炉自然冷却至室温,得到陶瓷复合钢管。

63.实施例4

64.本实施例制备一种陶瓷复合钢管,具体实施过程如下:

65.1)制备基础浆料

66.a1、原料复配:取钠长石、钾长石、石英、熔块、氧化锌、铝粉和金红石型钛白粉,用量质量比例依次为3:3:0.6:0.3:0.15:0.1:0.12,将复合原料用刚玉坩埚盛放,置于马弗炉中烧结,烧结温度为1350℃,保温烧结时间为2h,烧结后投加到常温水中淬裂,过滤取渣料,得到水淬渣;

67.a2、球磨、闷料:将水淬渣投加到球磨机中,再加入水淬渣质量1.2%的腐植酸钠,控制球:料:水比为1.5:1.1:0.65,循环湿磨至万孔筛的筛余量不超过0.1%,再将湿磨浆置于30℃的恒温室内静置闷料10d,之后对浆料搅拌并调节浆料的比重为1.5,得到基础浆料。

68.2)制备陶瓷复合钢管

69.s1、球磨功能性浆料:

70.将氧化铝、磷酸银和氧化钇按照用量比为100g:30g:8g混合后投加到球磨机中,加入体积浓度为40%的乙醇溶液共同湿磨,控制球:料:溶剂比为1.6:1:0.7,循环湿磨至万孔筛的筛余量不超过0.1%,得到功能性浆料;

71.s2、制备改性剂:将3-氨丙基三乙氧基硅烷和无水乙醇投加到搅拌釜内,在600rpm下搅拌8min混合均匀,水浴升温至40℃,降低搅拌速率为240rpm,滴加磷酸混合,整体滴加搅拌反应时间为40min,得到改性剂,在以上反应中,3-氨丙基三乙氧基硅烷、无水乙醇和磷酸的用量比为1mol:150ml:1.2mol。

72.s3、配制复合瓷釉

73.将功能性浆料、基础浆料和表面活性剂混合均匀,设置搅拌速率为360rpm,加入改性剂、聚硅酸乙酯-40和盐酸,升温至55℃,滴加工业氨水混合,在线监测混合料的粘度,直至粘度达到500pa

·

s,得到复合瓷釉,其中,功能性浆料、基础浆料、改性剂、表面活性剂、聚硅酸乙酯-40和盐酸的用量比为100ml:1.6l:250ml:40ml:160ml:3.5ml。

74.s4、烧制陶瓷复合钢管

75.将钢制裸管内壁抛丸、钢丝旋刷、乙醇清洗、晾干,对钢制裸管清理,再将复合瓷釉喷涂在内壁表面,施釉厚度为1.5

±

0.2mm,之后置于60℃的恒温室内自然流挂30min,之后放入烧结炉内,以4℃/min升温至200℃保温脱水烧结2h,之后以10℃/min,快速升温至450℃热分解烧结95min,然后以6℃/min升温至860℃瓷化烧结75min,随炉冷却至280℃以下开炉自然冷却至室温,得到陶瓷复合钢管。

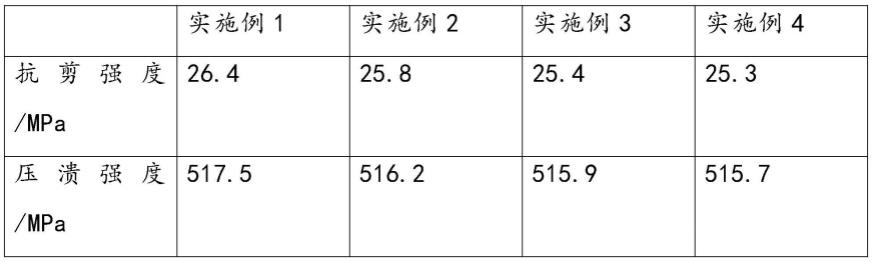

76.取实施例1-实施例4制备的陶瓷复合钢管,按照ccs-44300型电子万能力学试验机测试要求取样,进行抗剪强度和压溃强度测试,具体测试数据如表1所示:

77.表1

[0078][0079]

由表1数据可知,本发明制备的陶瓷复合钢管的压溃强度为515.7-517.5mpa,抗剪强度为25.3-26.4mpa,陶瓷层对钢制裸管起到强化效果,相对于现有技术,具有优异的力学性能。

[0080]

取实施例1-实施例3制备的陶瓷复合钢管,对陶瓷层进行;理化性能测试,具体测试数据如表2所示:

[0081]

表2

[0082][0083][0084]

由表2数据可知,本发明制备的陶瓷复合钢管的陶瓷层硬度为1664-1692hv,耐磨性为11.5-17.6mg,具有良好的表面质量,可耐液流冲刷,致密度为92.73-95.18%,耐酸碱盐测试中,表现出优异耐蚀性能,可对钢制裸管起到良好的保护作用。

[0085]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0086]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1