一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法与流程

1.本发明涉及高炉冶炼技术领域,具体涉及一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法。

背景技术:

2.高炉有害元素来源广,其中zn,pb元素主要从矿石中带入,k2o,na2o主要从煤粉和焦炭中带入。此类有害元素会在高炉还原性气氛下会循环富集造成炉内积瘤,焦炭强度降低,堵塞布袋管道等危害,造成高炉顺行降低,成本大幅升高,严重时会将炉底碳砖破坏(pb)直接威胁一代炉龄的寿命。

3.目前现有技术主要从控制入炉原料中zn,pb及其k2o+na2o负荷,定期排碱的措施来控制有害元素造成的危害。但随着低有害元素(国内大部分高炉zn负荷控制都在0.9kg/t.fe以下,k2o+na2o负荷控制在4kg/t.fe)的矿石枯竭和价格上涨,若要达到上述有害元素控制标准必然会导致高炉生产成本必然会较大幅度的上升,以及高炉冶炼矿石采购面减少。

4.本发明针对上述问题,设计了一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法。

技术实现要素:

5.本发明的目的在于:为了解决现有的高炉炼铁方法在高锌、高铅、高碱条件下生产效率低下,且现有应对方式生产成本高、能耗高的问题,本发明提供一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法,通过对预设料进行元素测定并达到预设值,控制了引入高炉的原料中有害元素的含量,同时通过调整预设原料的配比引入含镁烧结矿,使得炉渣中mgo含量为8.1%~8.8%,炉渣的镁铝比达到0.6-0.65使炉渣具有良好的流动性,使炉渣具备良好的排碱能力,同时降低了炉渣中k2o、na2o的活度,减少了碱金属循环富集能力以及对炉衬的侵蚀能力提高炉渣排碱能力。

6.本发明为了实现上述目的具体采用以下技术方案:

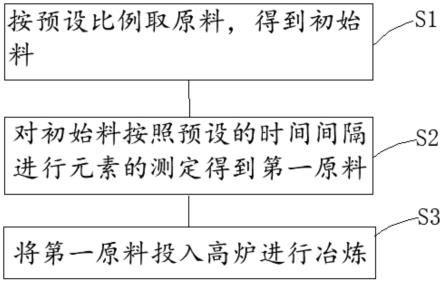

7.一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法,包括以下步骤:s1、按预设比例取原料,得到初始料;s2、对初始料按照预设的时间间隔进行元素的测定得到第一原料;s3、将第一原料投入高炉进行冶炼。

8.可选的,所述初始料中包括含镁烧结矿50-58%,球团矿38-45%,生矿5-15%。

9.可选的,每份所述含镁烧结矿中含有2.8-3.2%mgo。

10.可选的,所述元素的测定具体指标为,zn≤1.3kg/t.fe;k2o+na2o<6.5kg/tfe;pb<0.55kg/tfe为合格,可作为第一原料。

11.可选的,所述s3中,包括调整造渣制度及调整煤气流的分布。

12.可选的,所述造渣制度包括:使得炉渣渣系成分达到tio2含量为16%~19%,mgo

含量为8.1%~8.8%,炉渣的镁铝比为0.6-0.65。

13.可选的,所述调整煤气流的分布具体为在高炉中心及边缘分别设置一道煤气流。

14.可选的,所述s3还包括增加重力除尘装置、旋风除尘装置或布袋除尘装置中的一种或组合。

15.与现有技术相比,本发明的优点在于:

16.1.本发明所涉及的一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法,通过对预设料进行元素测定并达到预设值,有效降低了成品中的有害元素的含量,从源头控制了引入高炉的原料中有害元素的含量;进一步的,通过调整预设原料的配比引入含镁烧结矿,使得炉渣中mgo含量为8.1%~8.8%,炉渣的镁铝比达到0.6-0.65使炉渣具有良好的流动性,使炉渣具备良好的排碱能力,从而减少了高炉中有害元素的积累;同时,mgo可抑制碱金属活度,增加mgo的含量同时降低了炉渣中k2o、na2o的活度,减少了高炉中已积累的碱金属的循环富集的能力以及对炉衬的侵蚀能力,从而减少了对高炉设备的损害;可见,本发明通过多种维度降低锌、铅、碱的积累、减少于高锌、高铅、高碱对冶炼设备的损害,解决了在高锌、高铅、高碱条件下生产效率低下,且现有应对方式生产成本高、能耗高的问题;同时本发明所涉及的方法简单,成本较低。

17.2.本发明所涉及的一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法,调整预设原料的配比引入含镁烧结矿,mgo可抑制碱金属活度,使得炉渣中mgo含量为8.1%~8.8%,可使得炉渣中k2o、na2o的活度大幅度降低,减少了碱金属循环富集能力以及对炉衬的侵蚀能力;进一步的,炉渣的镁铝比达到0.6-0.65使得炉渣具有良好的流动性,良好的流动性使炉渣具备良好的排碱能力,可使得设备中k2o、na2o的富集较少;从降低了有害元素(k2o、na2o)的活度和减少有害元素(k2o、na2o)的数量的两个维度入手,降低了有害元素对于高炉炼铁的危害,适宜于高锌、高铅、高碱条件下进行高炉冶炼。

附图说明

18.图1为一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法的流程示意图。

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

20.因此,以下对提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

具体实施方式

21.高炉中的有害元素较高会对冶炼工艺造成以下的危害:

22.1.锌在高炉内循环富集已严重影响高炉顺行和热制度稳定,渗入炉衬的zn蒸汽在炉衬内冷凝下来,造成高炉炉缸炉底砖衬上涨,风口大套上翘开裂、中套上翘变形、炉皮开裂、炉缸水温差上升等一系列后果,严重危害一代高炉寿命。

23.2.造成炉皮开裂,冷却板损坏。由于有害元素在炉内富集,在炉身中下部软融带附

近,有害元素吸附或渗透进入砖缝,造成砖衬被侵蚀和异常膨胀,使冷却板暴露在高温气流中易受冲击而损坏。随着原燃质量下降,有害元素入炉增加,在内的富集增加,对砖衬的破坏力度加大。造成炉皮开裂的主要原因是使用含zn高的原料的结果,从风口粘结物取样分析可知,zn在炉知富集是造成炉缸炉皮开裂的主要原因。

24.3.均压、管路堵塞。由于zn含量大幅增加,随煤气排出的zn增加,随煤气逸出的zn元素,在均压管管路中凝集,造成管路堵塞。

25.4.造成炉缸,炉底侵蚀速度加快。碱金属,zn等有害元素易在炉内循环富集,k、na以液态或固态粉状化合物粘附在炉衬上破坏砖衬,zn则以蒸汽形式渗入砖衬缝隙中,冷凝氧化成zno后体积膨胀损坏内衬,使高温铁水能够顺利渗入砖缝,造成水温差上升。

26.5.破坏焦炭强度,炉况顺行度下降。碱金属的吸附首先从焦炭的气孔开始,而后逐步向焦炭内部扩散随着焦炭在碱金属蒸汽内暴露的时间延长,碱金属的吸附量逐渐增多,焦炭基质部分扩散的碱金属会侵蚀到石墨晶体内部,破坏原有的结构,使焦炭产生较大的体积膨胀,导致焦炭破碎,焦炭反应性增加,反应后强度降低。

27.6.pb元素会在炉底富集破坏碳砖,致使耐材漂浮造成一代炉龄缩短。

28.因此参见图1所示,本发明提供的一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法,包括以下步骤:

29.s1、按预设比例取原料,得到初始料;

30.s2、对初始料按照预设的时间间隔进行元素的测定得到第一原料;

31.s3、将第一原料投入高炉进行冶炼。

32.具体的,优选的时间间隔为30天,即每隔30天对元素进行测定。

33.可以理解地是,通过对预设料进行元素测定并达到预设值,有效降低了成品中的有害元素的含量,从源头控制了引入高炉的原料中有害元素的含量;进一步的,通过调整预设原料的配比引入含镁烧结矿,使得炉渣中mgo含量为8.1%~8.8%,炉渣的镁铝比达到0.6-0.65使炉渣具有良好的流动性,使炉渣具备良好的排碱能力,从而减少了高炉中有害元素的积累;同时,mgo可抑制碱金属活度,增加mgo的含量同时降低了炉渣中k2o、na2o的活度,减少了高炉中已积累的碱金属的循环富集的能力以及对炉衬的侵蚀能力,从而减少了对高炉设备的损害;可见,本发明通过多种维度降低锌、铅、碱的积累、减少于高锌、高铅、高碱对冶炼设备的损害,解决了在高锌、高铅、高碱条件下生产效率低下,且现有应对方式生产成本高、能耗高的问题;同时本发明所涉及的方法简单,成本较低。

34.在本发明的一些实施例中,所述初始料中包括含镁烧结矿50-58%,球团矿38-45%,生矿5-15%。

35.具体的,所述初始料中包括含镁烧结矿50%,球团矿38%,生矿5%。

36.具体的,所述初始料中包括含镁烧结矿55%,球团矿40%,生矿10%。

37.具体的,所述初始料中包括含镁烧结矿58%,球团矿45%,生矿15%。

38.在本发明的一些实施例中,每份所述含镁烧结矿中含有2.8-3.2%mgo。

39.具体的,每份所述含镁烧结矿中含有2.8%、3.0%、3.1%、3.2%mgo。每份所述含镁烧结矿中优选含有3.2%mgo。

40.可以理解地,mgo可抑制碱金属活度,使得炉渣中mgo含量为8.1%~8.8%,可使得炉渣中k2o、na2o的活度大幅度降低,减少了碱金属循环富集能力以及对炉衬的侵蚀能力;进

一步的,炉渣的镁铝比达到0.6-0.65使得炉渣具有良好的流动性,良好的流动性使炉渣具备良好的排碱能力,可使得设备中k2o、na2o的富集较少;从降低有害元素(k2o、na2o)的活度和减少有害元素(k2o、na2o)的数量的两个维度入手,降低了有害元素对于高炉炼铁的危害,适宜于高锌、高铅、高碱条件下进行高炉冶炼。

41.在本发明的一些实施例中,所述含镁烧结矿按质量份数包括:tfe 47.5~49.5%,feo 7~10%,sio

2 5~7%,tio

2 4~7%,v2o

5 0.2~1%,mgo2.8~3.2%。

42.在本发明的一些实施例中,所述球团矿按质量份数包括:tfe 52~55%,feo 1~2%,sio

2 4~6%,tio

2 10~12%,v2o

5 0.4~1%,水分0.01~3.6%。

43.在本发明的一些实施例中,所述生矿按质量份数包括:tfe50~56%,sio

2 12~16%,tio

2 0.4~0.8%,水分2~3%。

44.具体的,为了增加烧结矿中mgo的含量,可优选在烧结矿中配加预设比例的白云石。

45.可选的,预设比例的白云石为:每份含镁烧结矿中有2-3份白云石。

46.具体的,预设比例的白云石为:每份含镁烧结矿中2份、2.5份、2.8份、3份白云石。

47.在本发明的一些实施例中,所述元素的测定具体指标为,zn≤1.3kg/t.fe;k2o+na2o<6.5kg/tfe;pb<0.55kg/tfe为合格,可作为第一原料。

48.具体的,所述元素的测定具体为,zn为1.1kg/t.fe;k2o+na2o为6.0kg/tfe;pb为0.35kg/tfe。

49.可以理解地,通过设置入炉有害元素的测定具体指标,确保有害元素在高炉炉况可接受的范围内,有效减少了有害元素的含量。

50.在本发明的一些实施例中,所述s3中,包括调整造渣制度及调整煤气流的分布。

51.在本发明的一些实施例中,所述造渣制度包括:使得炉渣渣系成分达到tio2含量为16%~19%,mgo含量为8.1%~8.8%,炉渣的镁铝比为0.6-0.65。

52.可以理解地,mgo可抑制碱金属活度,炉渣镁铝比在0.6-0.65之间使炉渣具有良好的流动性,使炉渣具备良好的排碱能力,可有效降低k2o、na2o的活性,提高了炉渣排碱能力。

53.具体的,所述造渣制度包括:使得炉渣渣系成分达到tio2含量为16%、18%、19%,mgo含量为8.1%、8.7%、8.8%,炉渣的镁铝比为0.6、0.62、0.65。

54.可以理解地,当炉渣中[ti]+[c]及[ti]+[n]含量较高时,钒钛矿在高炉内能生成更多的高熔点的tic及tin;进一步的,tic及tin的熔点达到3000℃。因高熔点的tic及tin化合物能优先黏糊在炉衬缝隙中,黏附在炉衬缝隙后可以有效阻挡有害元素与炉缸壁的接触,增加了耐材抗侵蚀能力起到护炉的作用,延长了耐材使用寿命,有效得降低了有害元素对于冶炼过程中的负面作用。

[0055]

在本发明的一些实施例中,所述调整煤气流的分布具体为在高炉中心及边缘分别设置一道煤气流。

[0056]

可以理解地,在高炉中心及边缘分别设置一道煤气流,可配合造渣制度排碱的基础上将部分有害元素通过煤气带出炉外,进一步减少了有害元素的含量。

[0057]

在本发明的一些实施例中,所述s3还包括增加重力除尘装置、旋风除尘装置或布袋除尘装置中的一种或组合。

[0058]

具体的,所述s3还包括增加旋风除尘装置。

[0059]

可以理解地,通过增加增加重力除尘装置、旋风除尘装置或布袋除尘装置中的一种或组合,可防止随高炉煤气带出的高zn含量的除尘灰过度黏糊堵塞管道。

[0060]

在本发明的一些实施例中,将第一原料控制为筛分冲击量至60kg/s以下,同时控制烧结低温还原粉化率不低于70%,这样的设置可大幅减少粉末入炉,减少因zn元素、碱金属循环富集造成的炉墙粘结,防止炉墙结瘤,减少有害元素对设备带来的负面影响。

[0061]

实施例1

[0062]

在冶炼钒钛铁矿时,高炉中有害元素较高,为了解决此种问题,调整冶炼的方法,具体为:包括以下步骤:

[0063]

s1、按预设比例取原料,得到初始料;具体的预设比例为:所述初始料中包括含镁烧结矿50%,球团矿38%,生矿5%。

[0064]

s2、按照30天一次的频率对初始料进行元素的测定得到第一原料;所述元素的测定具体指标为,zn≤1.3kg/t.fe;k2o+na2o<6.5kg/tfe;pb<0.55kg/tfe为合格,可作为第一原料。

[0065]

s3、将第一原料投入高炉进行冶炼;所述s3中,包括调整造渣制度及调整煤气流的分布;所述造渣制度包括:使得炉渣渣系成分达到tio2含量为18%,mgo含量为8.7%,炉渣的镁铝比为0.62。

[0066]

实施例2

[0067]

在冶炼钒钛铁矿时,高炉中有害元素较高,为了解决此种问题,调整冶炼的方法,具体为:包括以下步骤:

[0068]

s1、按预设比例取原料,得到初始料;具体的预设比例为:所述初始料中包括含镁烧结矿55%,球团矿40%,生矿10%。

[0069]

s2、按照28天一次的频率对初始料进行元素的测定得到第一原料;所述元素的测定具体指标为,zn≤1.3kg/t.fe;k2o+na2o<6.5kg/tfe;pb<0.55kg/tfe为合格,可作为第一原料。

[0070]

s3、将第一原料投入高炉进行冶炼;所述s3中,包括调整造渣制度及调整煤气流的分布;所述造渣制度包括:使得炉渣渣系成分达到tio2含量为16%,mgo含量为8.1%,炉渣的镁铝比为0.6。

[0071]

实施例3

[0072]

在冶炼钒钛铁矿时,高炉中有害元素较高,为了解决此种问题,调整冶炼的方法,具体为:包括以下步骤:

[0073]

s1、按预设比例取原料,得到初始料;具体的预设比例为:所述初始料中包括含镁烧结矿58%,球团矿45%,生矿15%。

[0074]

s2、按照10天一次的频率对初始料进行元素的测定得到第一原料;所述元素的测定具体指标为,zn≤1.3kg/t.fe;k2o+na2o<6.5kg/tfe;pb<0.55kg/tfe为合格,可作为第一原料。

[0075]

s3、将第一原料投入高炉进行冶炼;所述s3中,包括调整造渣制度及调整煤气流的分布;所述造渣制度包括:使得炉渣渣系成分达到tio2含量为19%,mgo含量为8.8%,炉渣的镁铝比为0.65。

[0076]

实施例4

[0077]

在冶炼钒钛铁矿时,高炉中有害元素较高,为了解决此种问题,调整冶炼的方法,具体为:包括以下步骤:

[0078]

s1、按预设比例取原料,得到初始料;具体的预设比例为:所述初始料中包括含镁烧结矿55%,球团矿40%,生矿10%。

[0079]

s2、按照30天一次的频率对初始料进行元素的测定得到第一原料;所述元素的测定具体指标为,zn≤1.3kg/t.fe;k2o+na2o<6.5kg/tfe;pb<0.55kg/tfe为合格,可作为第一原料。

[0080]

s3、将第一原料投入高炉进行冶炼;所述s3中,包括调整造渣制度及调整煤气流的分布;所述造渣制度包括:使得炉渣渣系成分达到tio2含量为18%,mgo含量为8.2%,炉渣的镁铝比为0.62。

[0081]

实施例5

[0082]

在冶炼钒钛铁矿时,高炉中有害元素较高,为了解决此种问题,调整冶炼的方法,具体为:包括以下步骤:

[0083]

s1、按预设比例取原料,得到初始料;具体的预设比例为:所述初始料中包括含镁烧结矿50%,球团矿38%,生矿5%。

[0084]

s2、按照10天一次的频率对初始料进行元素的测定得到第一原料;所述元素的测定具体指标为,zn≤1.3kg/t.fe;k2o+na2o<6.5kg/tfe;pb<0.55kg/tfe为合格,可作为第一原料。

[0085]

s3、将第一原料投入高炉进行冶炼;所述s3中,包括调整造渣制度及调整煤气流的分布;所述造渣制度包括:使得炉渣渣系成分达到tio2含量为19%,mgo含量为8.8%,炉渣的镁铝比为0.65。

[0086]

对比例1

[0087]

在冶炼钒钛铁矿时,采用市售的常规的原料,并采用常规的冶炼方法进行冶炼。

[0088]

试验例

[0089]

1.1试验设计

[0090]

在冶炼生产一段时间后,对实施例1-3、对比例1所涉及冶炼厂的高炉设备,分别进行的炉缸内部、风口、炉皮、管路进行检查并评价,检查及评价结果见表1。

[0091]

表1炉缸内部、风口、炉皮、管路评价表

[0092][0093]

1.2结果分析

[0094]

参见表1可知,实施例1-3的高炉设备炉缸内部存在少量元素富集块,而对比例1的的高炉设备炉底存在较多元素富集块,此外实施例1-3的高炉设备风口无明显变形、炉皮无明显变形和开裂,管路也无较大的堵塞现象,而对比例风口大套上翘变形较大有裂纹、炉皮存在开裂、冷却板受损的现象,此外对比例的管路存在堵塞,可见,本发明所涉及的方法能够有效降低高炉中有害元素的引入,能够减少有害元素在设备内部的富集,从而减少有害元素对于炉皮、冷却板的负面影响,解决了在高锌、高铅、高碱条件下生产效率低下,且现有应对方式生产成本高、能耗高的问题;同时本发明所涉及的方法简单,成本较低。

[0095]

综上所述,本发明所涉及的一种适宜于高锌、高铅、高碱条件下的钒钛磁铁矿的高炉冶炼方法,通过对预设料进行元素测定并达到预设值,有效降低了成品中的有害元素的含量,从源头控制了引入高炉的原料中有害元素的含量;进一步的,通过调整预设原料的配比引入含镁烧结矿,使得炉渣中mgo含量为8.1%~8.8%,炉渣的镁铝比达到0.6-0.65使炉渣具有良好的流动性,使炉渣具备良好的排碱能力,从而减少了高炉中有害元素的积累;同时,mgo可抑制碱金属活度,增加mgo的含量同时降低了炉渣中k2o、na2o的活度,减少了高炉中已积累的碱金属的循环富集的能力以及对炉衬的侵蚀能力,从而减少了对高炉设备的损害。

[0096]

以上实施例仅为本发明其中的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1