高韧性、低屈强比及低纵横向强度各向异性YP460MPa级耐候钢板及其制造方法与流程

本发明涉及耐候钢板,特别涉及一种高韧性、低屈强比及低纵横向强度各向异性yp460mpa级耐候钢板及其制造方法。

背景技术:

1、众所周知,低碳(高强度)低合金钢是最重要工程结构材料之一,广泛应用于石油天然气管线、海洋平台、造船、水电工程、桥梁结构、锅炉容器、建筑结构、汽车工业、铁路运输及机械制造之中;低碳(高强度)低合金钢性能取决于其化学成分与制造工艺,其中强度、韧性、塑性、焊接性及其之间的匹配是低碳(高强度)低合金钢最重要的性能,它最终决定于成品钢材的显微组织及位错亚结构;随着冶金科技不断地向前发展,人们对高强钢的韧性、塑性尤其焊接性及性能的低各向异性提出了更高的要求,即钢板在低温状态下(-40℃条件下),具有抗脆性断裂及塑性失稳断裂能力的同时,断裂延伸率、均匀延伸率达到500mpa级别钢板的水平,且钢板焊接性优良、性能的各向异性低,可以承受较大热输入焊接(可承受≥100kj/cm的焊接热输入);并且在相对较低的合金含量尤其贵重金属含量,较低的制造成本条件下,大幅度地提高钢板的综合机械性能和使用性能,以减少钢材的合金用量节约成本,高强度轻量化减少了钢构件的自身重量、稳定性和安全性,更为重要的是为进一步提高钢构件冷/热加工性及服役过程中的安全可靠性。

2、目前日韩、欧盟及北美范围内掀起了发展新一代高性能钢铁材料的研究高潮,力图通过合金组合设优化计、亚显微组织精细结构的控制及革新制造工艺技术获得更好的显微组织匹配,超细化金相显微组织与亚结构(位错亚结构组态、packet、block等)精细结构,使高强钢获得更优良的强塑性与塑韧性匹配、焊接性及低各向异性。

3、现有技术在制造屈服强度≥420mpa、-60℃的低温冲击韧性≥34j的厚钢板时,一般要在钢中添加一定量的ni或cu+ni元素(≥0.30%)(the firth(1986)internationalsymposium and exhibit on offshore mechanics and arctic engineering,1986,tokyo,japan,354;“developments in materials for arctic offshore structures”;“structural steel plates for arctic use produced by multipurpose acceleratedcooling system”(日文),川崎制铁技报,1985,no.1 68~72;“application ofaccelerated cooling for producing 360mpa yield strength steel plates of up to150mm in thickness with low carbon equivalent”,accelerated cooling rolledsteel,1986,209~219;“high strength steel plates for ice-breaking vesselsproduced by thermo-mechanical control process”,accelerated cooling rolledsteel,1986,249~260;“420mpa yield strength steel plate with superior fracturetoughness for arctic offshore structures”,kawasaki steel technical report,1999,no.40,56;“420mpa and 500mpa yield strength steel plate with high haztoughness produced by tmcp for offshore structure”,kawasaki steel technicalreport,1993,no.29,54;“toughness improvement in bainite structure by thermo-mechanical control process”(日文)住友金属,vol.50,no.1(1998),26;“冰海地区使用的海洋平台结构用钢板”(日文),钢铁研究,1984,第314号,19~43),以确保母材钢板具有优异的低温韧性,采用<50kj/cm的热输入焊接时,热影响区haz的韧性也能够达到-60℃akv≥34j。但是采用超大热输入(≥100kj/cm)焊接时,焊接热影响区(haz)的低温韧性一般比较难以达到,热影响区(haz)低温韧性发生严重劣化。

4、大量专利文献只是说明如何实现母材钢板的低温韧性,对于如何在焊接条件下,获得优良的热影响区(haz)低温韧性说明的较少,尤其采用超大热输入焊接时如何保证热影响区(haz)的低温韧性少之又少,且为了保证钢板的低温韧性,钢中一般均加入一定量的ni或cu+ni元素,钢板超大热输入焊接热影响区(haz)低温韧性也很少能够达到-60℃(日本专利昭63-93845、昭63-79921、昭60-258410、特平开4-285119、特平开4-308035、平3-264614、平2-250917、平4-143246、美国专利us patent4855106、us patent5183198、us patent4137104)。

5、目前改善超大热输入焊接钢板热影响区(haz)低温韧性的只有日本新日铁公司采用氧化物冶金技术(美国专利us patent 4629505、wo 01/59167a1),即在大热输入焊接过程中,在熔合线附近,由于长时间高温作用,tin粒子发生溶解而失去作用,ti2o3比tin更加稳定,即使到达钢的熔点,也不会发生溶解。ti2o3粒子可成为奥氏体晶内针状铁素体形核位置,促进奥氏体晶内针状铁素体(acicular ferrite-af)形核,有效地分割奥氏体晶粒,细化haz组织,形成高强高韧性的针状铁素体组织。

6、中国专利申请号201410300713.x、201310244712.3、201310244706.8、201310124065.2、201310244713.8、zl201210209637.2、201410815614.5、201710183350.x、201910149978.7公开了一系列大热输入焊接各类低温钢板,为了保证大热输入焊接热影响区低温韧性,钢板(尤其超厚钢板)中均添加一定数量贵重合金元素cu、ni,当屈服强度yp达到460mpa时,尤其需要适当添加少量的mo,钢板大热输入焊接工艺性性能虽然较好,但焊接热影响区韧性,尤其厚钢板焊接热影响区低温韧性不太稳定(大热输入焊接条件下,mo促进粗大上贝氏体形成,劣化焊接粗晶热影响区韧性),不能稳定达到-40℃冲击韧性的要求,厚钢板制造成本也较高;

7、其次,中国专利申请号202110734971.9公开了中钢板强度、韧性、低屈强比(≤0.86)、横纵向各向异性(≤30mpa)及焊接性皆优良。

8、但是上述开发的tmcp钢板均未涉钢板耐大气腐蚀性能,钢板制成的钢结构不仅均需要防腐涂装,而且涂装过程严重污染环境,更重要的是钢结构每间隔一段时间(一般3~5年)必须要重新涂装一次,导致环境污染及维护成本高企,不能满足特殊大型重型钢结构(如大跨度公铁桥梁结构、海洋工程结构及巨型船用浮吊等)无涂装耐腐蚀特性设计要求,更不符合工程建设的低碳、绿色环保的要求。

技术实现思路

1、本发明的目的在于提供一种高韧性、低屈强比及低纵横向强度各向异性yp460mpa级耐候钢板及其制造方法,在获得母材耐候钢板高强度、优异的低温韧性、低屈强比、高耐候性及低的纵/横向强度各向异性的同时,大热输入焊接时haz的低温韧性也同样优异,即母材耐候钢板-40℃冲击韧性kv2≥120j,焊接热影响区(haz)-40℃akv≥70j,特别适用于寒冷地区的海洋平台、跨海大桥钢结构、水电金属结构构件、港口机械及工程机械等,并且能够实现低成本稳定批量工业化生产。

2、为达到上述目的,本发明的技术方案是:

3、耐腐蚀、高韧性、低屈强比与低各向异性tmcp耐候钢板是厚板产品中难度最大的品种之一,其原因是该类钢板不仅要求低c、低碳当量cev、高强度、优良的低温韧性、抗疲劳性能、耐候性及低屈强比与低各向异性,而且钢板还要能够承受超大热输入焊接(焊接热输入≥100kj/cm),焊接热影响区低温冲击韧性优良,但是这些性能要求很难同时满足:即a)低c、低pcm与高强度、低屈强比;b)高强度、高韧性、耐候性与低屈强比、纵横/向强度的低各向异性;c)高强度、耐候性(cu、cr含量高尤其cr含量高对大热输入焊接)与优良焊接性尤其大热输入焊接性,上述上述性能在成分设计和tmcp工艺设计上相互冲突、很难调和:当降低c含量、pcm时,很难实现钢板的高强度和低屈强比;在提高强度、低温韧性及耐候性的同时,很难实现钢板低屈强比与低的纵横向强度各向异性;在钢板获得高强度、优良的耐候性时,钢板焊接性尤其超大热输入钢板很难保证。

4、如何平衡低pcm、高强度、高韧性、优良耐候性、低屈强比、低的纵横向强度各向异性及大热输入焊接性是本产品最大的难点之一,也是关键核心技术;因此本发明在关键技术路线、成分和工艺设计上,综合了影响钢板的高强度、高韧性、低屈强比、低的纵横向强度各向异性及大热输入焊接性等关键因素,成功地避开了欧美、日韩钢铁公司专利的技术封锁(氧化钛冶金及hitff技术)。

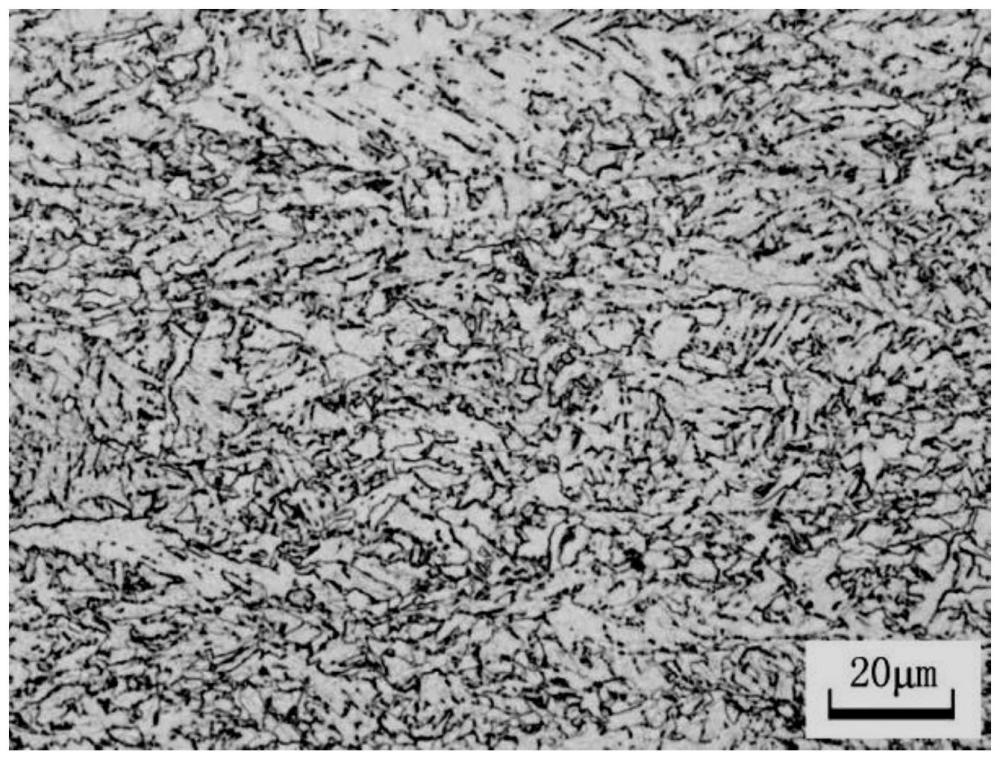

5、本发明从合金设计入手,采用低碳c-低si-低mn系低合金钢作为基础,pcm≤0.22%、低n含量且al/n≥10、(cu+ni+cr+mo)合金化且耐候性指数i≥6.15、ti+nb微合金化、mg处理且mg/s比控制在0.75~2.75之间且2.5×10-3≤(%mg)×(%s)×2.5×10-2等合金优化组合设计,优化tmcp工艺:[(%nb)×ξ]/[ζ×h×(t终轧)]≤5.18×10-5、[ξ×(t开冷-t停冷)×(pcm)×(vc)]/[t终轧×h]≥0.30,使成品耐候钢板显微组织为均匀细小的铁素体+低碳贝氏体,显微组织平均晶团尺寸在20μm以下。

6、具体的,本发明所述的高韧性、低屈强比及低纵横向强度各向异性yp460mpa级耐候钢板,其成分重量百分比为:

7、c:0.04%~0.08%

8、si:≤0.20%

9、mn:1.10%~1.50%

10、p:≤0.018%

11、s:≤0.003%

12、cu:0.25%~0.40%

13、ni:0.15%~0.45%

14、cr:0.35%~0.65%

15、nb:0.015%~0.040%

16、ti:0.008%~0.016%

17、als:0.040%~0.070%

18、n:≤0.0050%

19、mg:0.0010%~0.0040%

20、余量包含fe和其它不可避免的夹杂;且上述元素含量必须同时满足如下关系:

21、pcm≤0.22%,且als/n≥10;其中,焊接冷裂纹敏感指数pcm=c+si/30+(mn+cu+cr)/20+ni/60+mo/15+v/10+5b,单位为%;

22、耐候性指数i≥6.00;

23、i=26.01cu+3.88ni+1.2cr+1.49si+17.28p-7.29cu×ni-9.10ni×p-33.39cu2;

24、[(%nb)×ξ]/[ζ×h×(t终轧)]≤5.18×10-5,

25、其中,

26、ξ为未再结晶控轧累计压下率,单位%;

27、ζ为宽展比,即成品钢板宽度/板坯宽度;

28、h为成品钢板厚度,单位mm;

29、t终轧为未再结晶控轧的终轧温度,单位℃;

30、[ξ×(t开冷-t停冷)×(pcm)×(vc)]/[t终轧×h]≥0.30;

31、其中,ξ为未再结晶控轧累计压下率,单位%;

32、t开冷为加速冷却的开始温度,单位℃;

33、t停冷为加速冷却的停止温度,单位℃;

34、vc为钢板加速冷却速度,单位为℃/s;

35、t终轧为未再结晶控轧的终轧温度,单位℃;

36、h为成品钢板厚度,单位mm;

37、mg/s比控制在0.75~2.75,且,2.5×10-3≤(%mg)×(%s)×2.5×10-2。

38、进一步,余量为fe和其它不可避免杂质。

39、本发明所述耐候钢板的显微组织为均匀细小的铁素体+低碳贝氏体,显微组织平均晶团尺寸在20μm以下。

40、本发明所述耐候钢板的屈服强度≥460mpa,抗拉强度≥570mpa,-40℃的冲击功kv2(单个值)≥120j,屈强比≤0.85,低纵横向强度各向异性即纵/横向强度差≤30mpa,焊接性优良,焊前无预热、可承受≥100kj/cm的焊接热输入,热影响区-40℃的冲击功kv2(单个值)≥60j。

41、在本发明所述高韧性、低屈强比及低纵横向强度各向异性yp460mpa级耐候钢板的成分设计中:

42、c对tmcp耐候钢板的强度、低温韧性、延伸率及焊接性尤其大热输入焊接性影响很大,从改善耐候钢板的低温韧性、大热输入焊接性角度,希望钢中c含量控制得相对较低;但是从耐候钢板的强度、低温韧性、低屈强比与低纵横向强度各向异性控制及生产制造过程中显微组织控制与制造成本的角度,c含量不宜控制得过低;过低c含量易导致屈强比居高不下,且晶界迁移率过高,母材钢板与焊接haz显微组织晶粒粗大且易产生混晶,而且钢中c含量过低可造成晶界弱化,严重劣化母材钢板与焊接haz的低温韧性;因此,c含量合理范围为0.04%~0.08%。

43、si促进钢水脱氧并能够提高耐候钢板强度,但是采用al脱氧的钢水,si的脱氧作用不大,si虽然能够提高耐候钢板的强度,但是si严重损害耐候钢板的低温韧性、延伸率及焊接性,尤其对于合金含量较高的高强耐候钢,超大热输入焊接时,si不仅促进m-a岛形成、形成的m-a岛尺寸较为粗大且分布不均匀,严重损害焊接热影响区(haz)的低温韧性,因此钢中的si含量应尽可能控制得低,考虑到si具有一定的耐候作用及炼钢过程的经济性和可操作性,si含量控制在0.20%以下。

44、mn作为最重要的合金元素在钢中除提高耐候钢板的强度外,还具有扩大奥氏体相区、降低ar3点温度、细化tmcp耐候钢板晶粒而提高耐候钢板强度(细晶强化作用)、改善耐候钢板低温韧性(细晶韧化)、抗疲劳特性的作用、促进低温相变组织形成(相变强度作用)而提高耐候钢板强度的作用;然而mn在钢水凝固过程中容易发生偏析,尤其mn含量较高且耐候元素(cu、cr等)含量高时,不仅会造成浇铸操作困难,而且容易与c、p、s等元素发生共轭偏析现象,尤其钢中c含量较高时,加重铸坯中心部位的偏析与疏松,严重的铸坯中心区域偏析在后续的tmcp及焊接过程中易形成异常组织,导致耐候钢板低温韧性低下和焊接接头出现裂纹,此外对于高强tmcp耐候钢板而言,mn含量过高时,不仅造成钢板低温韧性、延伸率及焊接性急剧恶化,而且导致钢板屈强比、纵横向强度各向异性急剧增加、耐候性及超大热输入焊接性严重劣化;因此适合mn含量为1.10%~1.50%。

45、p作为钢中有害夹杂对耐候钢的机械性能,尤其低温冲击韧性、延伸率及焊接性具有巨大的损害作用,理论上要求越低越好;但考虑到p具有优良的耐候作用、炼钢可操作性和炼钢成本,对于要求可大热输入焊接、-40℃韧性、高强度及可超大热输入焊接的tmcp耐候钢板,p含量需要控制在≤0.018%。

46、s作为钢中有害夹杂对耐候钢的低温韧性、焊接性、抗疲劳性能及耐候性具有很大的损害作用,更重要的是s在钢中与mn结合,形成mns夹杂物,在热轧过程中,mns的可塑性使mns沿轧向延伸,形成沿轧向mns夹杂物带,不仅严重损害耐候钢板的低温冲击韧性、延伸率、z向性能、抗疲劳性能及焊接性(尤其大热输入焊接性),而且造成纵横向强度、韧性的严重各向异性;同时s还是热轧过程中产生热脆性的主要元素,理论上要求越低越好;但考虑到炼钢可操作性、炼钢成本和物流顺畅原则,对于要求可大热输入焊接、-40℃韧性、高强度、低纵横向强度各向异性及可超大热输入焊接的tmcp耐候钢板,s含量需要控制在≤0.003%。

47、cu是主要的耐候性元素,也是奥氏体稳定化元素,添加cu也可以降低ar1、ar3点温度,提高钢板耐大气腐蚀性,细化tmcp耐候钢板显微组织,改善tmcp耐候钢板低温韧性;但是cu添加量过多,高于0.45%,不仅容易造成铜脆、铸坯表面龟裂、耐候性降低、内裂问题及尤其大厚度耐候钢板抗冲击载荷断裂特性(即塑韧性)级焊接接头低温韧性严重劣化,而且导致耐候钢板屈强比、纵横向强度各向异性居高不下;同时考虑到cu是比较贵重合金元素,从成本效益考虑,cu的上限控制在0.40%为宜。cu添加量过少,低于0.25%,耐候作用较小;因此cu含量控制在0.25%~0.40%之间。

48、添加ni不仅可以降低bcc晶体结构位错点阵摩擦力(即p-n力)、提高铁素体相低温位错可动性、促进位错交滑移,改善铁素体本征塑韧性;此外,ni作为强奥氏体稳定化元素,大幅度降低ar1、ar3点温度,提高奥氏体向铁素体相变的驱动力,导致奥氏体在更低温度下发生相变,大幅度细化tmcp耐候钢板显微组织,提高裂纹穿过铁素体晶粒的扩展阻力,大幅度提高tmcp耐候钢板低温韧性,因此ni具有同时提高tmcp耐候钢板强度、低温韧性而不降低延伸率之功效(即塑韧性);钢中加ni还可以降低含铜钢的铜脆现象,减轻热轧过程的晶间开裂,提高钢板的耐大气腐蚀性。因此从理论上讲,钢中ni含量在一定范围内越高越好,但是过高的ni含量不仅会硬化焊接热影响区、对耐候钢板的焊接性、超大热输入焊接接头低温韧性不利,而且大幅度提高耐候钢板的屈强比、纵横向强度各向异性及耐候钢板的合金成本(ni是贵重合金元素);因此ni含量控制在0.15%~0.45%之间。

49、对于耐候钢而言,cr元素促进致密非晶氧化层作用较大,耐候钢中添加一定数量的cr是必不可少的;加入一定数量的cr(≤0.65%)可以在不损害钢板的低温韧性、弯曲冷加工及超大输入焊接的条件下,提高钢板的耐候性;但如果加入cr含量过少(<0.35%),cr对钢板耐候性贡献较小,达不到高耐候性要求;加入过多(>0.65%),损害耐候钢板的低温韧性、弯曲冷加工性,尤其损害耐候钢板焊接性、尤其超大热输入焊接性,焊接热影响区低温韧性严重劣化(焊接热影响区形成粗大的羽毛状上贝氏体组织);因此cr含量控制在0.35%~0.65%之间。

50、钢中添加微量的nb元素目的是进行未再结晶控制轧制、细化耐候钢板晶粒尺寸、提高tmcp耐候钢板强度和韧性;当钢中c含量较低时(≤0.08%),当nb添加量低于0.015%时,除不能有效发挥的控轧作用之外,对tmcp耐候钢板强韧化能力也不足;当nb添加量超过0.040%时,不仅造成耐候钢板的屈强比、纵/横向强度各向异性及钢板的合金成本(nb也是贵重合金元素)居高不下;而且超大热输入焊接条件下诱发上贝氏体(bu)形成和nb(c,n)二次析出脆化作用,严重损害超大热输入焊接热影响区(haz)的低温韧性,因此nb含量控制在0.015~0.040%%之间,获得最佳的控轧效果、实现tmcp耐候钢板强韧性/强塑性匹配、低屈强比、低纵横向强度的同时,又不损害耐候钢板超大热输入焊接性。

51、钢中加入微量的ti目的是与钢中n结合,生成稳定性很高的tin粒子,抑制耐候钢板晶粒及焊接haz区晶粒长大;钢中添加的ti含量要与钢中的n含量匹配,匹配的原则是tin不能在液态钢水中析出而必须在固相中析出;因此tin的析出温度必须确保低于1400℃;当钢中ti加入量过少(<0.008%),形成tin粒子数量不足,不足以抑制tmcp及焊接热循环过程中奥氏体晶粒长大而改善耐候钢板的低温韧性与焊接性;加入ti含量过多(>0.016%)时,tin析出温度超过1400℃,部分tin颗粒在钢液凝固过程中析出大尺寸的tin粒子,这种大尺寸tin粒子不但不能抑制晶粒长大,反而成为裂纹萌生的起始点;因此ti含量的最佳控制范围为0.008%~0.016%。

52、钢板中的als能够固定钢中的自由[n],降低焊接热影响区(haz)自由[n],改善较大热输入焊接haz的低温冲击韧性作用;但钢中加入过量的als不但会在钢中形成大量弥散的针状al2o3夹杂物,损害耐候钢板低温冲击韧性和焊接性,根据耐候钢板成分体系分析,最佳als含量控制在0.040%~0.070%之间。

53、n的控制范围与ti的控制范围相对应,对于控制耐候钢板晶粒、改善耐候钢板低温韧性及焊接性;n含量过低,生成tin粒子数量少、尺寸大,不能起到控制钢板晶粒的作用而改善钢板低温韧性与焊接性,反而对钢板低温韧性与焊接性有害;但是n含量过高时,钢中自由[n]增加,尤其大线能量焊接条件下热影响区(haz)自由[n]含量急剧增加,严重损害haz低温韧性及弯曲冷加工性,恶化钢的加工使用特性。因此n含量控制在≤0.0050%。

54、对钢进行mg处理,一方面可以进一步纯洁钢液,另一方面对钢中硫化物进行变性处理,使之变成不可变形的、稳定细小的球状硫化物、抑制s的热脆性、提高耐候钢板的低温韧性、延伸率及z向性能、改善耐候钢板韧性的纵横向强度与韧性的各向异性与焊接性,此外采用mg处理,改善高酸溶铝钢水的浇注性;更重要的是mg(o,s)粒子在液态钢水中与固态钢中均不易凝聚长大,呈细小弥散的状态分布在钢中,这种高熔点mg(o,s)粒子在超大热输入焊接过程中钉扎热影响区奥氏体晶粒长大,细化焊接热影响区晶粒,极大改善超大热输入热影响区低温塑韧性。mg加入量的多少,取决于钢中s含量的高低,mg加入量过低,处理效果不大;mg加入量过高,形成mg(o,s)尺寸过大,脆性也增大,可成为断裂裂纹起始点,降低钢的低温韧性、延伸率及钢板的超大热输入焊接性,同时还降低钢质纯净度、污染钢液。一般控制mg含量按essp=(%mg)[1-1.24(%o)]/1.25(%s),其中essp为硫化物夹杂形状控制指数,取值范围0.75~2.75之间为宜,因此ca含量的合适范围为0.0010%~0.0040%。

55、特别是,本发明成分设计强调:

56、pcm≤0.22%且als/n≥10;其中,pcm为焊接冷裂纹敏感指数,pcm=c+si/30+(mn+cu+cr)/20+ni/60+mo/15+v/10+5b,单位为%。

57、其目的在于:a)改善耐候钢板焊接性,确保耐候钢板具有超大热输入焊接性;b)消除大热输入焊接热影响区自由[n]含量,改善焊接热影响区显微组织(形成高密度细小aln粒子,钉扎奥氏体晶粒长大,细化haz的显微组织)与低温韧性与止裂特性(消除haz的自由[n],消除自由[n]严重脆化作用)。

58、耐候性指数i≥6.00;确保钢板具有优良的耐候性,其中i=26.01cu+3.88ni+1.2cr+1.49si+17.28p-7.29cu×ni-9.10ni×p-33.39cu2。

59、[(%nb)×ξ]/[ζ×h×(t终轧)]≤5.18×10-5,确保耐候钢板在获得高韧性的同时,耐候钢板具有低屈强比、低的纵横向强度各向异性;其中,ξ为未再结晶控轧累计压下率,单位%;ζ为宽展比,即成品钢板宽度/板坯宽度;h为成品钢板厚度,单位mm;t终轧为未再结晶控轧的终轧温度,单位℃;这是本发明关键核心技术之一。

60、[ξ×(t开冷-t停冷)×(pcm)×(vc)]/[t终轧×h]≥0.30;其中,ξ为未再结晶控轧累计压下率,单位%;t开冷为加速冷却的开始温度,单位℃;t停冷为加速冷却的停止温度,单位℃;vc为钢板加速冷却速度,单位为℃/s;t终轧为未再结晶控轧的终轧温度,单位℃;h为成品钢板厚度,单位mm;

61、确保在低c、低pcm条件下,钢板具有高强度、高韧性、低屈强比的同时,钢板超大热输入焊接性与耐候性优良,并成功消除了耐候钢板低c、低pcm与高强度、高韧性、低屈强比、低的纵横向强度各向异性之间的相互对立、很难兼容的矛盾。这是本发明关键核心技术之一。

62、mg处理,mg/s比控制在0.75~2.75之间,2.5×10-3≤(%mg)×(%s)×2.5×10-2:确保硫化球化且mg(o,s)粒子对低温韧性降低到最小的同时,mg(o,s)粒子均匀细小分布在钢中,抑制超大热输入焊接热影响区奥氏体晶粒长大,改善钢板超大热输入焊接热影响区的低温韧性;这是本发明关键核心技术之一。

63、以上关系式中的成分数据按百分数计算,如碳含量为0.10%,关系式计算时,用0.10带入计算即可。

64、本发明所述的高韧性、低屈强比及低纵横向强度各向异性yp460mpa级耐候钢板的制造方法,其包括如下步骤:

65、1)冶炼、铸造

66、按上述成分冶炼,连铸浇铸成板坯;

67、2)板坯加热

68、加热温度控制在1050~1150℃;

69、3)轧制,轧制宽展比≥1.3

70、第一阶段为普通轧制,采用轧机最大轧制能力进行连续轧制;

71、第二阶段采用未再结晶控制轧制,开轧温度控制在780~880℃,轧制道次压下率≥7%,累计压下率≥50%,终轧温度770~830℃;且,

72、[(%nb)×ξ]/[ζ×h×(t终轧)]≤5.18×10-5,

73、其中,

74、ξ为未再结晶控轧累计压下率,单位%;

75、ζ为宽展比,即成品钢板宽度/板坯宽度;

76、h为成品钢板厚度,单位mm;

77、t终轧为未再结晶控轧的终轧温度,单位℃;

78、4)冷却

79、控轧结束后,钢板立即送至加速冷却设备处,对钢板进行加速冷却;

80、钢板开冷温度750~800℃,冷却速度≥5℃/s,停冷温度为330~450℃;

81、随后钢板自然空冷至室温;且,

82、[ξ×(t开冷-t停冷)×(pcm)×(vc)]/[t终轧×h]≥0.30;

83、其中,ξ为未再结晶控轧累计压下率,单位%;

84、t开冷为加速冷却的开始温度,单位℃;

85、t停冷为加速冷却的停止温度,单位℃;

86、vc为钢板加速冷却速度,单位为℃/s;

87、t终轧为未再结晶控轧的终轧温度,单位℃;

88、h为成品钢板厚度,单位mm。

89、优选的,步骤1)中,中间包浇注过热度控制在7~30℃,拉速控制在0.6~1.0m/min,结晶器液面波动控制在≤5mm。

90、优选的,步骤4)中,当钢板厚度≥50mm时,钢板进行缓冷,缓冷工艺为不低于300℃保温24小时以上,随后钢板自然空冷至室温。

91、在本发明所述制造方法中:

92、根据本发明钢的成分体系及钢板强度、塑性及低温韧性要求,铸造采用连铸浇铸,中间包浇注过热度控制在7℃~30℃,拉速控制在0.6m/min~1.0m/min,结晶器液面波动控制在≤5mm。

93、根据上述c、mn、nb及ti含量范围,板坯加热温度控制在1050℃~1150℃之间,确保钢中nb在板坯加热过程中全部固溶到奥氏体中去的同时,板坯奥氏体晶粒不发生反常长大。

94、为确保钢板具有低纵横向强度各向异性,轧制宽展比≥1.3。

95、第一阶段为普通轧制,采用轧机最大轧制能力进行连续轧制,最大程度提高轧线产能的同时,确保形变钢坯发生再结晶,细化奥氏体晶粒。第二阶段采用未再结晶控制轧制,根据上述钢中nb元素含量范围,为确保未再结晶控轧效果,控轧开轧温度控制在780℃~880℃,轧制道次压下率≥7%,累计压下率≥50%,终轧温度770℃~830℃。

96、且,特别强调:

97、[(%nb)×ξ]/[ζ×h×(t终轧)]≤5.18×10-5,

98、其中,

99、ξ为未再结晶控轧累计压下率,单位%;

100、ζ为宽展比,即成品钢板宽度/板坯宽度;

101、h为成品钢板厚度,单位mm;

102、t终轧为未再结晶控轧的终轧温度,单位℃;

103、随着nb含量的增加和未再结晶控轧累计压下率增加,奥氏体内部的晶体缺陷(位错和形变带等)大幅度增加,变形织构也大幅度增加,而这些晶体缺陷是铁素体、贝氏体的形核位置,大量的形核位置出现导致铁素体、贝氏体的晶粒尺寸大幅降低,晶粒尺寸大幅降低使钢板具有高韧性,但会带来屈强比增高;变形织构导致钢板的纵横向强度各向异性大幅增高。随着宽展比的增加,钢板的纵横向强度各向异性降低,随着终轧温度的升高及钢板厚度的增加,钢板的屈强比降低。本发明通过控制nb含量、宽展比、未再结晶控轧的终轧温度和厚度的匹配关系,保证钢板具有高的韧性的同时也可以保证低的屈强比、低的纵横向强度各向异性。

104、控轧结束后,钢板立即运送到加速冷却设备处,对钢板进行加速冷却;钢板开冷温度750~800℃,冷却速度≥5℃/s,停冷温度为330~450℃,当钢板厚度≥50mm时,钢板进行缓冷,缓冷工艺为不低于300℃保温24小时以上,随后钢板自然空冷至室温。

105、本发明还特别强调:

106、[ξ×(t开冷-t停冷)×(pcm)×(vc)]/[t终轧×h]≥0.30;

107、其中,ξ为未再结晶控轧累计压下率,单位%;

108、t开冷为加速冷却的开始温度,单位℃;

109、t停冷为加速冷却的停止温度,单位℃;

110、vc为钢板加速冷却速度,单位为℃/s;

111、t终轧为未再结晶控轧的终轧温度,单位℃;

112、h为成品钢板厚度,单位mm。

113、确保在低c、低pcm条件下,钢板具有高强度、高韧性、低屈强比的同时,钢板超大热输入焊接性与耐候性优良,并成功消除了耐候钢板低c、低pcm与高强度、高韧性、低屈强比、低的纵横向强度各向异性之间的相互对立、很难兼容的矛盾。

114、本发明的有益效果:

115、本发明钢板通过降低贵重合金元素含量,主合金元素、微合金元素及夹杂物元素之间匹配组合设计,即低c-中mn-低(cu+ni+mo)合金化-nb微合金化-超微ti处理的成分体系,并与tmcp制造工艺相结合,低成本地生产出综合性能优良的tmcp型耐候钢板。

116、钢板的高性能高附加值集中表现在钢板的高强度、高韧性及优良耐候性与低屈强比、低纵横向强度各向异性及超大热输入焊接性的完美匹配,成功地解决了:①低c、低pcm与高强度、低屈强比之间,②高强度、高韧性及优良耐候性与低屈强比、纵横/向强度的低各向异性之间及③高强度、优良耐候性与优良焊接性尤其超大热输入焊接之间在成分设计与tmcp工艺设计上相互冲突、很难调和的矛盾,极大地提高了大型重钢结构的安全性、稳定性、耐久性;良好的焊接性(尤其可大热输入焊接)节省了用户企业钢结构制造的成本、缩短了用户钢结构制造的时间,优良耐候性消除了钢结构表面防锈涂装,不仅为用户创造了巨大的价值,更重要的是降低碳排放(焊前无预热、焊后无需热处理、超大热输入高效率焊接)、减少了表面涂装对环境的污染与毒害,因而此类钢板不仅是高附加值、全寿命绿色环保性的产品。

- 还没有人留言评论。精彩留言会获得点赞!