连铸二次冷却水压力调节系统的制作方法

1.本发明属于钢铁冶金连铸领域,具体涉及一种连铸二次冷却水压力调节系统。

背景技术:

2.钢铁生产流程逐渐向高效化方向发展,连铸的高效化是实现钢铁生产流程高效化的关键,而高效连铸的核心是连铸高拉速。高拉速下,连铸坯二次冷却的水量较大,使用传统二次冷却水压力(1.0~1.1mpa)和喷嘴,会导致铸坯的冷却效率下降、铸坯冷却不均匀;高拉速下,铸坯凝固坯壳较薄,铸坯冷却不均匀会对铸坯质量产生严重的影响。因此,在高拉速下,需要对连铸二次冷却水进行加压(1.6~2.0mpa),以提高二次冷却水换热效率。

3.在目前连铸生产实践中,为节约建设和运营成本,提高铸机使用效率,一台连铸机兼容生产的铸坯规格较多。比如,一台多流数连铸机可能其中几流高拉速生产165

×

165等断面小方坯,而剩余几流生产230

×

350等断面的大方坯。

4.高拉速生产小方坯时需要采用高压全水冷却,生产大方坯时则需要使用常压气雾冷却。若采用两套完全独立的二次冷却系统来满足一台连铸机同时生产大、小方坯,则二冷水系统的管路和电控较为复杂,同时占地面积较多,投资也相对较高。

技术实现要素:

5.本发明的目的在于提供一种连铸二次冷却水压力调节系统,一套系统能满足各铸流大、小断面铸坯冷却方式的任意要求,能适应升级改造,能消除压力损失的影响。

6.本发明所采用的技术方案是:

7.一种连铸二次冷却水压力调节系统,设在连铸机本体区域,包括总进水管路和总出水管路,总进水管路入口端连接至带有水泵的连铸水处理站,总进水管路和总出水管路之间并联设有加压管路和常压管路,总出水管路出口端分别连接各铸流的进水管路,总进水管路、加压管路、总出水管路和各铸流的进水管路上均设有压力检测机构,加压管路上设有加压水泵、调节阀和止回阀,常压管路上设有调节阀和止回阀,各铸流的进水管路上均设有减压阀、调节阀和切断阀。

8.进一步地,所有铸流均采用高压全水生产小方坯时,启动加压管路、关闭常压管路,连铸水处理站的常压二冷水经加压管路增压后进入各铸流的进水管路,调节各铸流的进水管路上的减压阀使各铸流的进水管路上的二冷水压力与加压管路增压后的压力相同;所有铸流均采用气雾冷却生产大方坯时,启动常压管路、关闭加压管路,连铸水处理站的二冷水常压进入各铸流的进水管路,调节各铸流的进水管路上的减压阀使各铸流的进水管路上的二冷水压力与常压相同;气雾冷却生产大方坯和高压全水生产小方坯兼容进行时,启动加压管路、关闭常压管路,连铸水处理站的常压二冷水经加压管路增压后,对于生产小方坯的铸流,调节对应进水管路上的减压阀使对应进水管路上的二冷水压力不损失,对于生产大方坯的铸流,调节对应进水管路上的减压阀使对应进水管路上的二冷水压力调节至常压。

9.进一步地,总进水管路和总出水管路之间的加压管路设有并联的两套,两套加压管路互为备用。

10.进一步地,压力检测机构包括压力就地显示仪表和压力信号变送器。

11.进一步地,加压水泵的进出端均通过软连接补偿器接入加压管路。

12.进一步地,在加压管路上,加压水泵的上下游均设有调节阀。

13.本发明的有益效果是:

14.该系统采用并联的加压管路和常压管路,二者可以选择切换使用,当连铸机生产的断面所需要的冷却方式相同时,选择加压或者不加压,当连铸机生产的断面所需要的冷却方式不同时,可以先通过加压水泵加压,再对需要减压的进水管路通过减压阀减至常压,因此一套系统能灵活兼容生产不同冷却方式断面,各断面生产流数可任意组合,总之满足各铸流大、小断面铸坯冷却方式的任意要求;该系统通过加压管路上的加压水泵加压,不需要在连铸水处理站内进行加压,连铸水处理站的水泵可以按照常规选型或者维持不变,因此能很好的适应旧厂区的升级改造;该系统能够通过调节减压阀保证压力不损失,可消除二次冷却水在连铸水处理站到连铸机本体管路内的压力损失对连铸用户的影响;该系统中,总进水管路和总出水管路上的压力检测机构能检测经过加压管路或常压管路前后的压力变化,止回阀能防止停水时发生高压水倒吸而损坏器件,调节阀能调节流量和启闭。

附图说明

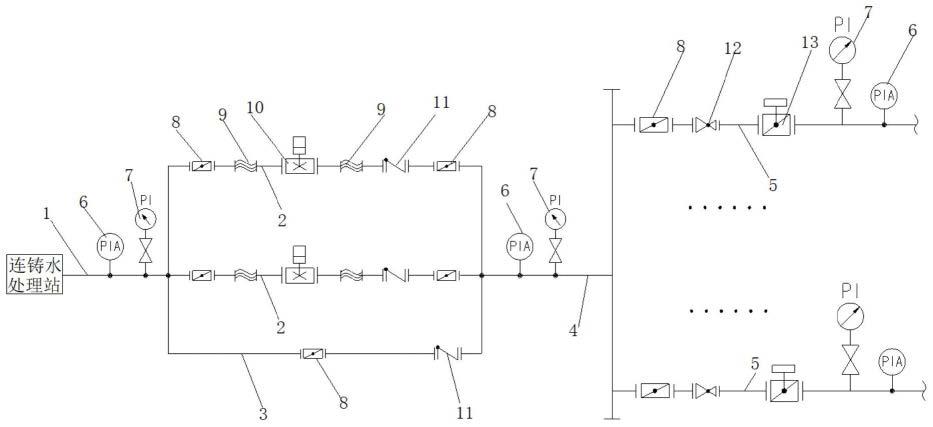

15.图1是本发明实施例中连铸二次冷却水压力调节系统的原理图。

16.图中:1-总进水管路;2-加压管路;3-常压管路;4-总出水管路;5-进水管路;6-压力信号变送器;7-压力就地显示仪表;8-调节阀;9-软连接补偿器;10-加压水泵;11-止回阀;12-减压阀;13-切断阀。

具体实施方式

17.下面结合附图和实施例对本发明作进一步说明。

18.如图1所示,一种连铸二次冷却水压力调节系统,设在连铸机本体区域,包括总进水管路1和总出水管路4,总进水管路1入口端连接至带有水泵的连铸水处理站,总进水管路1和总出水管路4之间并联设有加压管路2和常压管路3,总出水管路4出口端分别连接各铸流的进水管路5,总进水管路1、加压管路2、总出水管路4和各铸流的进水管路5上均设有压力检测机构,加压管路2上设有加压水泵10、调节阀8和止回阀11,常压管路3上设有调节阀8和止回阀11,各铸流的进水管路5上均设有减压阀12、调节阀8和切断阀13。该系统采用并联的加压管路2和常压管路3,二者可以选择切换使用,当连铸机生产的断面所需要的冷却方式相同时,选择加压或者不加压,当连铸机生产的断面所需要的冷却方式不同时,可以先通过加压水泵10加压,再对需要减压的进水管路5通过减压阀12减至常压,因此一套系统能灵活兼容生产不同冷却方式断面,各断面生产流数可任意组合,总之满足各铸流大、小断面铸坯冷却方式的任意要求;该系统通过加压管路2上的加压水泵10加压,不需要在连铸水处理站内进行加压,连铸水处理站的水泵可以按照常规选型或者维持不变,因此能很好的适应旧厂区的升级改造;该系统能够通过调节减压阀12保证压力不损失,可消除二次冷却水在连铸水处理站到连铸机本体管路内的压力损失对连铸用户的影响;该系统中,总进水管路1

和总出水管路4上的压力检测机构能检测经过加压管路2或常压管路3前后的压力变化,止回阀11能防止停水时发生高压水倒吸而损坏器件,调节阀8能调节流量和启闭。

19.所有铸流均采用高压全水生产小方坯时,启动加压管路2、关闭常压管路3,连铸水处理站的常压二冷水经加压管路2增压进入各铸流的进水管路5,调节各铸流的进水管路5上的减压阀12使各铸流的进水管路5上的二冷水压力与加压管路2增压后的压力相同;所有铸流均采用气雾冷却生产大方坯时,启动常压管路3、关闭加压管路2,连铸水处理站的二冷水常压进入各铸流的进水管路5,调节各铸流的进水管路5上的减压阀12使各铸流的进水管路5上的二冷水压力与常压相同;气雾冷却生产大方坯和高压全水生产小方坯兼容进行时,启动加压管路2、关闭常压管路3,连铸水处理站的常压二冷水经加压管路2增压后,对于生产小方坯的铸流,调节对应进水管路5上的减压阀12使对应进水管路5上的二冷水压力不损失,对于生产大方坯的铸流,调节对应进水管路5上的减压阀12使对应进水管路5上的二冷水压力调节至常压。

20.如图1所示,在本实施例中,总进水管路1和总出水管路4之间的加压管路2设有并联的两套,两套加压管路2互为备用;当正在使用的加压水泵10或加压管路2发生故障时,备用的加压管路2投入运行,保证后续生产的连续性,而且可以对故障的加压管路2进行在线维修和更换,不必让整个连铸机停机检修。

21.如图1所示,在本实施例中,压力检测机构包括压力就地显示仪表7和压力信号变送器6;压力就地显示仪表7用于就地测量并显示二次冷却水的压力值,压力信号变送器6用于将压力信号值远程传输,便于人员远程监控。

22.如图1所示,在本实施例中,加压水泵10的进出端均通过软连接补偿器9接入加压管路2;由于加压水泵10在高速运行过程中会对相连管道带来一定的振动,软连接补偿器9以减少振动对管道带来的损害,同时也方便加压水泵10的维护和拆解。

23.如图1所示,在本实施例中,在加压管路2上,加压水泵10的上下游均设有调节阀8;同时关闭调节阀8时,方便对加压水泵10进行的维护和拆解。

24.在本实施例中,调节阀8可以采用蝶阀、闸阀等结构,可以采用手动或电动;减压阀12可以采用手动或电动。

25.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1