一种旋转蒸镀与磁控溅射复合型制靶装置的制作方法

1.本发明属于制靶领域,具体涉及一种旋转蒸镀与磁控溅射复合型制靶装置。

背景技术:

2.对极低反应截面进行直接测量是核天体物理研究的前沿,对极低反应截面进行直接测量不仅需要更低的本底、更强的束流,还需要更可靠的反应靶,这就意味着制靶工艺也需要进一步提高。

3.大多金属表面都容易形成氧化层,同时反应靶在束流的轰击下容易被溅射造成反应靶厚度的损失,这些因素都直接影响最终的极低反应截面实验测量结果。另外通过不断实验发现,在反应靶表面覆盖一层铬或钛可有效提高反应靶的抗溅射能力(chin.phys.c 45(2021)084108),提高反应靶使用寿命的同时保证测量结果的可靠性。

4.铬或钛可以通过磁控溅射技术封盖在反应靶表面,但大多反应有效成份却不能通过磁控溅射技术来制作,以某一核天体物理实验第一阶段的

25

mg(p,γ)

26

al实验为例,

25

mg为同位素材料,不可能用来制作磁控溅射的靶源,自然就无法通过磁控溅射的方法制备

25

mg同位素靶,只能通过蒸镀的方法来制备,制备完成后再通过磁控溅射覆盖一层抗溅射的铬。

5.蒸镀或磁控溅射均为成熟的商用镀膜技术,但是目前还没有将蒸镀和磁控溅射集成为一体的镀膜设备,这就意味着

25

mg靶在蒸镀完成后必须暴露在大气中然后再完成封铬的步骤。镁是比较活泼的金属元素,在大气中容易被氧化,而且不会形成致密氧化层,这就导致这样制成的

25

mg靶中氧的含量及分布完全不确定,那么这样的反应靶将直接影响最终的实验测量结果。

技术实现要素:

6.针对现有技术中存在的缺陷,本发明的目的在于提供一种旋转蒸镀与磁控溅射复合型制靶装置,将蒸镀和磁控溅射结合为一体,将反应靶中氧杂质含量尽可能降至最低,从而为高精度实验测量奠定可靠基础。

7.为达到以上目的,本发明采用的技术方案是:一种旋转蒸镀与磁控溅射复合型制靶装置,所述装置包括真空靶室、旋转靶盘、磁控溅射源、蒸镀坩埚以及蒸镀电极,所述旋转靶盘、所述磁控溅射源、所述蒸镀坩埚以及所述蒸镀电极均设置于所述真空靶室中,所述蒸镀坩埚与所述旋转靶盘间隔一定距离,所述蒸镀坩埚设置于所述蒸镀电极之间,所述蒸镀电极与所述真空靶室绝缘密封,穿过所述真空靶室与所述真空靶室外的蒸镀电源相连,给所述蒸镀电极供电加热所述蒸镀电极间的蒸镀坩埚以进行蒸镀制靶,所述磁控溅射源设置于所述旋转靶盘一侧,所述磁控溅射源与所述真空靶室绝缘密封,穿过所述真空靶室与所述真空靶室外的溅射电源相连,所述真空靶室预留氩气充气孔以向所述真空靶室充入高纯氩气进行保护,在真空靶室盖板上设置手套箱,以在制靶完成后在氩气氛围中对反应靶进行封装。

8.进一步,所述装置还包括步进电机、磁流体密封部件、旋转轴、靶架、磁控溅射源盖

板,所述步进电机设置于所述真空靶室外侧,所述旋转轴、所述靶架、所述磁控溅射源盖板均设置于所述真空靶室内侧,所述旋转靶盘设置于所述靶架上,所述旋转轴的两端分别连接所述步进电机与所述靶架,所述步进电机与所述真空靶室之间通过所述磁流体密封部件进行旋转密封。

9.进一步,所述步进电机带动所述旋转轴以控制所述靶架的位置并进行旋转。

10.进一步,进行蒸镀制靶时控制所述磁控溅射源盖板封上所述磁控溅射源。

11.进一步,所述装置还包括分子泵、插板阀、真空计探头、膜厚仪、手套阀、控制板、溅射流气单元、膜厚仪表头、工控箱、真空计表头、蒸镀电源以及配电箱,所述真空计探头以及所述膜厚仪均设置于所述真空靶室中,所述控制板、所述溅射流气单元、所述膜厚仪表头、所述工控箱、所述真空计表头以及所述配电箱均设置于所述真空靶室外,所述分子泵与所述真空靶室相连,用于对所述真空靶室抽真空;在所述分子泵与所述真空靶室之间设置插板阀,所述插板阀用于开关分子泵或控制所述分子泵的抽气速度;在所述手套箱上设置手套阀,所述手套阀位于所述真空靶室外侧。

12.进一步,在所述装置上设置至少两个真空计探头,所述真空计探头用于监测低真空与高真空信号,所述真空计表头设置于所述真空靶室外部,用于实时显示所述真空计探头监测的真空度。

13.进一步,所述真空计探头设置于所述真空靶室内部或者所述分子泵所在管路中。

14.进一步,在所述旋转靶盘上设置膜厚仪探头,所述膜厚仪探头用于监测镀层厚度,所述膜厚仪表头设置于所述真空靶室外侧,用于实时显示所述膜厚仪探头监测的镀层厚度。

15.进一步,所述控制板用于控制所述蒸镀电源、所述溅射电源、所述溅射流气单元、所述插板阀的所有电控操作单元,所述溅射流气单元包括磁控溅射流量计,所述磁控溅射流量计用于控制溅射时氩气的充气速度进而控制溅射时的气压。

16.进一步,所述工控箱内部为所有电控单元的控制电路,所述配电箱用于向总电路供电并确保线路保险。

17.本发明的有益技术效果在于:采用本发明所公开的一种旋转蒸镀与磁控溅射复合型制靶装置,可分别制作蒸镀型、溅射型以及多层复合型反应靶,同时可以减少化学性质活泼的反应靶在大气中暴露的时间。利用本装置进行磁控溅射制靶时可以固定靶盘只制作一块反应靶,也可以在旋转情况下同时制作多块反应靶,旋转状态会增加制靶时间,但更便于控制反应靶厚度。

18.总体来说本发明集合了两种制靶工艺,成功制备了满足核物理实验需求的复合型反应靶(science bulletin 67(2022)125;chin.phys.c 45(2021)084108),并为集合电子溅射、离子注入等更多制靶工艺提供了思路。

附图说明

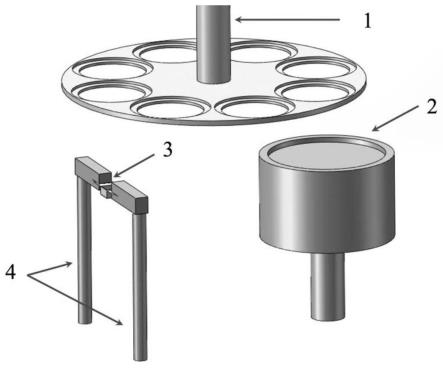

19.图1为本发明实施例所述的一种旋转蒸镀与磁控溅射复合型制靶装置的结构简图;

20.图2为本发明实施例所述的一种旋转蒸镀与磁控溅射复合型制靶装置中真空靶室部分的结构示意图;

21.图3为本发明实施例所述的一种旋转蒸镀与磁控溅射复合型制靶装置侧视图;

22.图4为本发明实施例所述的一种旋转蒸镀与磁控溅射复合型制靶装置主视图;

23.图5为本发明实施例所述的一种旋转蒸镀与磁控溅射复合型制靶装置中真空靶室的盖板处于打开状态侧视图;

24.图6为本发明实施例所述的一种旋转蒸镀与磁控溅射复合型制靶装置中真空靶室的盖板处于打开状态俯视图;

25.其中:1-旋转靶盘、2-磁控溅射源、3-蒸镀坩埚、4-蒸镀电极、5-步进电机、6-磁流体密封部件、7-真空靶室、8-旋转轴、9-靶架、12-磁控溅射靶源盖板、13-插板阀、14-分子泵、15-真空计探头、16-膜厚仪探头、17-手套阀、18-控制板、19-溅射流气单元、20-膜厚仪表头、21-工控箱、22-真空计表头、23-蒸镀电源、24-配电箱。

具体实施方式

26.下面结合附图和具体实施方式对本发明作进一步描述。

27.实施例一

28.本发明实施例提供一种旋转蒸镀与磁控溅射复合型制靶装置,所述装置基于旋转蒸镀制靶技术,旋转蒸镀制靶可以很好的控制反应靶的厚度、均匀度,并具有较高的材料利用率。

29.如图1所示,本发明实施例提供一种旋转蒸镀与磁控溅射复合型制靶装置包括旋转靶盘1、磁控溅射源2、蒸镀坩埚3以及蒸镀电极4,旋转靶盘1、磁控溅射源2、蒸镀坩埚3以及蒸镀电极4均设置于真空靶室中,蒸镀坩埚3设置于蒸镀电极4之间。

30.在本实施例中,旋转靶盘1可以承载8块反应靶,设计转速可调,最高200转每分,蒸镀坩埚3与旋转靶盘1的空间距离需要适宜,两根蒸镀电极4与真空靶室绝缘密封,穿过真空靶室与蒸镀电源相连。在旋转靶盘1另一侧安放磁控溅射源2,也与真空靶室绝缘密封,穿过真空靶室与溅射电源相连,真空靶室预留氩气充气孔。这样就在同一真空靶室中实现了蒸镀和磁控溅射的功能,反应靶在完成蒸镀后充入高纯氩气进行保护,即可进行磁控溅射封铬,这样就完全避免了蒸镀靶在空气中暴露。另外在真空靶室盖板上加装手套箱,可实现制靶完成后在氩气氛围中对反应靶进行封装。

31.如图2所示,本发明实施例提供一种旋转蒸镀与磁控溅射复合型制靶装置还包括步进电机5、磁流体密封部件6、真空靶室7、旋转轴8、靶架9、磁控溅射源盖板12。步进电机5设置于真空靶室7外侧,旋转靶盘1、磁控溅射源2、蒸镀坩埚3、蒸镀电极4、旋转轴8、靶架9、磁控溅射源盖板12均设置于真空靶室7内侧,旋转靶盘1设置于靶架9上,旋转轴8的两端分别连接步进电机5与靶架9,步进电机5与真空靶室7之间通过磁流体密封部件6进行旋转密封。

32.制靶过程在真空靶室7内完成,由步进电机5带动旋转轴8控制靶架9的位置并进行旋转,旋转状态下由磁流体密封部件6实现真空密封,静止状态下可制作一块反应靶,旋转状态下可同时制作8块反应靶,可根据需要调整旋转靶盘1的面积以及承载反应靶的数量。

33.给蒸镀电极4供电加热电极间的蒸镀坩埚3可进行蒸镀制靶,此时需将磁控溅射源盖板12封上磁控溅射源2,以防止磁控溅射源2受到污染。

34.如图3及图4所示,本发明实施例提供一种旋转蒸镀与磁控溅射复合型制靶装置还

包括分子泵14、插板阀13、真空计探头15、膜厚仪16、手套阀17、控制板18、溅射流气单元19、膜厚仪表头20、工控箱21、真空计表头22、蒸镀电源23以及配电箱24。真空计探头15以及膜厚仪16均设置于真空靶室7中,控制板18、溅射流气单元19、膜厚仪表头20、工控箱21、真空计表头22、蒸镀电源23以及配电箱24均设置于真空靶室7外。

35.如图5及图6所示,分子泵14与真空靶室7相连,用于对真空靶室7抽真空,在分子泵14与真空靶室7之间设置插板阀13,插板阀13用于开关分子泵14或控制分子泵14的抽气速度。在真空靶室7的盖板上加装手套箱,手套箱可在转换镀靶方式或封装反应靶时在保护气体氛围下进行手工操作。在手套箱上设置手套阀17,手套阀17位于真空靶室7外侧以便于进行封装操作。

36.在本实施例中,采用250毫米口径的分子泵14,整个装置极限真空可以达到2e-4pa。在装置上设置至少两个真空计探头15,真空计探头15用于监测低真空与高真空信号,真空计探头15设置于真空靶室7内部或者分子泵7所在管路中。真空计表头22设置于真空靶室7外部,用于实时显示真空靶室7的真空度。

37.在旋转靶盘1上设置膜厚仪探头16,膜厚仪探头16位置可调,膜厚仪探头16用于监测镀层厚度。膜厚仪表头20设置于真空靶室7外侧,用于实时显示膜厚仪探头16监测的镀层厚度。控制板18用于控制蒸镀电源23、溅射电源、溅射流气单元19、插板阀13等所有电控操作单元。溅射流气单元19包括磁控溅射流量计,磁控溅射流量计用于控制溅射时氩气的充气速度进而控制溅射时的气压。工控箱21内部为所有电控单元的控制电路,蒸镀电源23为蒸镀电极4供电,配电箱24用于向总电路供电并确保线路保险。

38.利用本发明公开的一种旋转蒸镀与磁控溅射复合型制靶装置制作反应靶的流程及注意事项如下:

39.1、将反应靶衬、蒸镀材料、封装容器在真空室中放置到位,盖上磁控溅射源2;

40.2、密封真空靶室7,抽真空,可在低真空状态下使用高纯氩气对真空靶室7洗气一到两次;

41.3、真空度进入10-4

pa,开始蒸镀反应靶;

42.4、蒸镀完成关闭分子泵插板阀13,充氩气,用手套箱操作打开磁控溅射源盖板12;

43.5、关闭手套阀17,抽真空并控制氩气充气速度及分子泵插板阀13;

44.6、真空靶室7内真空度稳定在合适气压开始溅射,溅射时间与所需溅射厚度、溅射气压及磁控溅射源2与反应靶距离等均有关系,可参考膜厚仪16测量值或根据测试数据确定;

45.7、制靶完成,充入氩气保护反应靶,利用手套箱操作封装。

46.通过上述实施例可以看出,本发明公开的一种旋转蒸镀与磁控溅射复合型制靶装置,所述装置包括真空靶室、旋转靶盘、磁控溅射源、蒸镀坩埚以及蒸镀电极,在真空靶室中,蒸镀坩埚与旋转靶盘间隔一定距离,蒸镀坩埚设置于蒸镀电极之间,蒸镀电极与真空靶室绝缘密封,穿过真空靶室与真空靶室外的蒸镀电源相连,磁控溅射源设置于旋转靶盘一侧,磁控溅射源与真空靶室绝缘密封,穿过真空靶室与真空靶室外的溅射电源相连,真空靶室预留氩气充气孔以向真空靶室充入高纯氩气进行保护,在真空靶室盖板上设置手套箱,以在制靶完成后在氩气氛围中对反应靶进行封装。采用本发明中公开的装置,集成蒸镀和磁控溅射技术,能够满足多元化的制靶需求,能够减少化学性质活泼的反应靶在大气中暴

露的时间,将反应靶中氧杂质含量尽可能降至最低,延长反应靶使用寿命,为高精度实验测量奠定可靠基础。

47.本发明所述的装置并不限于具体实施方式中所述的实施例,本领域技术人员根据本发明的技术方案得出其他的实施方式,同样属于本发明的技术创新范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1