一种纳米轮毂铸件生产线及其铸钢制备方法与流程

1.本发明涉及一种铁合金轮毂,特别涉及一种纳米轮毂铸件生产线及其铸钢制备方法,属于轮毂领域。

背景技术:

2.车辆的轮毂是安装车轴轴端的转动部件,用于支撑、固定轮胎并与轮胎一起转动的金属圈,缓冲外界冲击,实现轮胎与路面的接触,保证车辆的行驶性能。汽车轮毂包括设置轮胎内周的轮辋,通过轴承转动设置在车轴轴端的轮芯,轮芯与轮辋之间利用轮辐支撑,轮毂支撑轮辋和轮芯旋转金属部件,轮毂又叫轮圈、钢圈、轱辘、胎铃。轮毂包括利用板材轧制、冲压成型的轮毂和利用铸造方法成型的轮毂,板材轧制、冲压成型的轮毂工序多,加工难度大,预制相比,铸造轮毂是利用熔化的铁液和模具成型,中间加工环节少,成本较低,近年来,随着制造业的不断发展,轮毂向着无内胎方向发展,由于车辆具有载重,特别是载重汽车,时常有变形情况发生,其主要原因是:1、轮毂强度不足,2、在轮胎漏气或轮胎气压较低时继续行驶;3、轮胎或轮毂与较硬物体发生碰撞;4、轮胎不能完全缓冲碰撞力,部分力会到达轮毂上。

3.纳米材料在铸件中可提高铸件强度的特性,申请号cn99802918.1公开了熔模铸造模具及制造方法,其方法是在热塑性材料的外周,涂覆有耐火材料构成的泥浆,干燥后形成陶瓷壳模,经浇注后熔化内模,去掉外周所用陶瓷制品的壳模后,即可形成铸件产品。这种方法可以免去制作砂模,减少污染,还可循环利用陶瓷壳模,为了避免轮毂的变形,提高轮毂的荷载强强度,需要研发新的轮毂材质方面进行研发。

技术实现要素:

4.针对现有轮毂在荷载和外力作用下,容易发生轮毂变形的情况,根据轮毂强度要求以及铁原料和其他金属原料搭配仿真软件计算,再通过实际熔制以及测试,得到优化的轮毂铸件配方,设计了与之匹配的熔制生产线,本发明提供一种纳米轮毂铸件生产线及其铸钢制备方法,其目的是采用纳米原材料,特殊的模具,可缩短制造时间,改变铸造方式,提高铸造轮毂的强度,防止环境污染。

5.本发明的技术方案是:一种纳米轮毂铸件生产线,包括配料设备、中频炉,所述中频炉包括多个,多个中频炉设置在炼钢炉澄清池前,利用多个中频炉熔炼后的铁水流入炼钢炉澄清池22中保温澄清,炼钢炉澄清池炉前池壁内侧为倾斜结构,炼钢炉澄清池22出料口前设置有模具传送带,传送带上按照相同间隔设置有多个轮毂制造模具,中频炉出口和炼钢澄清池出料口设置有电动闸板,炼钢澄清池出料口下方设置有浇注包,浇注包上设置有电子秤和倾斜浇注机构,称重后倾斜浇注机构转动浇注包倾斜后向模具内浇注,然后进行冷却、拆模,所述模具为可熔性材料内模外周涂覆耐火材料的后形成的陶瓷外壳;进一步,所述中频炉上方设置有加料口,加料口包括源自纳米粉料炉前料仓的加

料口和源自铁原料料仓的加料口,中频炉下方设置有出料口,纳米粉料炉前料仓的加料口前设置有螺旋加料机,所述出料口上连接有倾斜出料道,倾斜出料道连接至炼钢炉澄清池前壁内,倾斜出料道连接在倾斜结构池壁的上方位置;进一步,所述倾斜结构池壁朝向澄清池方向的上层耐火砖的厚度大于下底层耐火砖厚度,构成倾斜结构池壁的耐火砖朝向澄清池方向的上面厚度大于下面厚度,炉前一侧的池壁外侧为垂直池壁,朝向炼钢澄清池内侧一面为倾斜结构池壁,炉前一端的耐火砖高度方向上设置有凹槽和通孔,通孔两端设置有沉孔;进一步,所述中频炉上方设置有铁原料加料口和纳米粉料加料口,纳米粉料加料口前设置有纳米粉料称量配料系统和混料系统;进一步,所述模具为内部为可熔材料制作的内模,内模外部涂覆有环保型耐火泥,干燥后形成陶瓷壳模,内模与产品形状一致,陶瓷壳模上留有浇注口,下方设置有余烬出口,熔融的金属液熔化内模后形成轮毂产品;进一步,所述耐火砖档上通孔内穿设有螺纹杆,凹槽内设置有带孔压紧板,螺纹杆包括螺杆,螺杆上端设置有螺母,带孔压紧板压在螺母下,每个耐火砖对应一个螺纹杆,上层耐火砖的螺纹杆杆端螺纹连接在下层螺纹杆上端的螺母上,炼钢炉澄清池炉前池壁周边设置有钢结构,多层螺纹杆形成的压紧杆上下端固定在上下钢结构上。

6.一种轮毂纳米铸钢制备方法,所述纳米轮毂铸件的组分为: cr0.5~0.8%、mn0.55~0.8%、c0.15~0.2%、ni0.03~0.05%、nb0.01~0.02%、al0.03~0.06%、cu0.06~0.1%、co0.02~0.05%、p+s+ca≤0.03、mo+w+v+ti+sc+sn≤0.02,余量为fe,除fe原料外,其余成分为纳米粉料,在中频炉中进行混合熔炼后流入大型澄清池中进行澄清,用于轮毂生产,加料时1)先加入纳米粉料,加热至500

°

c温度;2)再加入fe原料,升温至1470

°

c ;3)将熔化的金属液流入炼钢炉澄清池,炼钢炉澄清池中熔液温度保持在1350

°

c-1450

°

c;4)在1350

°

c-1400

°

c的温度下实施浇注;进一步,所述纳米铁合金铸造轮毂的组成成分为:cr0.55~0.7%、mn0.6~0.8%、c0.13~0.15%、ni0.025~0.04%、nb0.01~0.02%、al0.04~0.055%、cu0.07~0.09%、co0.02~0.04%、p+s+ca≤0.025、mo+w+v+ti+sc+sn≤0.015,余量为fe。

7.本发明具有的积极效果是:通过将炼钢炉采用中频炉,在炼钢炉中采用纳米级原料粉,通过采用纳米级的原料粉,可减少熔炼时间,能够在较短的时间内使纳米粉料进入铁原料中,通过使用中频炉,可防止纳米级原料的飞散,如果直接采用传统的炼钢炉,可在烟囱的作用下将纳米级原料抽走或变为烟气抽走,难以保证原料的成分比例,达不到设计目的,通过利用多个中频炉的熔制,不仅能够保证纳米级原料不会被吸走,而且能够缩短融化时间,保证熔制质量,提高材料强度;通过将在中频炉上设置铁原料和纳米级原理的入口,可利用专用的配料和混料系统进行纳米级原材料的混料,铁原料由于材料大、用料多,利用专用的加料口先进行加料,可纳米级原材料加料是不会过度的飞散,通过在中频炉后配备有一个大的澄清池,熔融液可在通过在澄清池中的流动过程中将熔融温度得到进一步的统一,而且可将原料熔化过程中产生的气泡进一步减少,能够提高铸件看的致密度,消除逐渐内的气泡产生的沙眼,可减少模具中设置冷铁等的设置数量,通过在朝向炼钢澄清池内侧

一面为倾斜结构池壁内侧设计成倾斜状结构,可使熔化后的金属液体之间流入澄清池内的金属液体中,能够防止加料时金属液体流动对炉前池壁内侧的侵蚀,澄清池炉前池壁内侧为倾斜结构池壁,可防止耐火砖成分过多的掺杂到金属液体中,能够保证金属液体的纯度,防止因耐火材料进入金属液体中影响铸件的质量,降低铸件的强度,特别是将耐火砖涉及成上层厚度大于下层厚度,有利于内壁的倾斜,为了防止上部重量的炉前池壁向池内倾斜,在炉前一侧的耐火砖上设置高度方向的凹槽或通孔,通过利用螺纹杆以及孔压紧板压在耐火砖前端,可防止炉前池壁的向内倾倒;通过在澄清池出料上设置闸板,可利用控制器,控制流入浇注包内的重量,能够保证一个浇注包中金属液体全部浇注进模具中,防止液体的过多或过少,避免发生多余的金属液浪费或不够,可防止多次浇注后铸件内的分层现象,影响铸件的质量;通过在模具内部使用可熔材料制作的内模,可利用熔化后的金属液,将腊、泡沫塑料凳凳可熔性材料熔化,在陶瓷壳体内部形成外观非常漂亮的金属铸件,通过使用耐火泥形成的陶瓷壳体,不仅可以将用后的壳体粉碎后再次使用,而且免去了现有技术翻砂等带来的环境污染,为铸造技术带来了新的革命,本发明通过采用了纳米级的材料,可提高减少熔化时间,提高熔化质量,减少铸件中的砂眼,采用中频炉配合耐火砖澄清池,可防止纳米材料的飞散现象,保证铸造中铁合金成分与设计的一致性,保证成分的一致性,提高产品质量,保证产品的质量。

附图说明

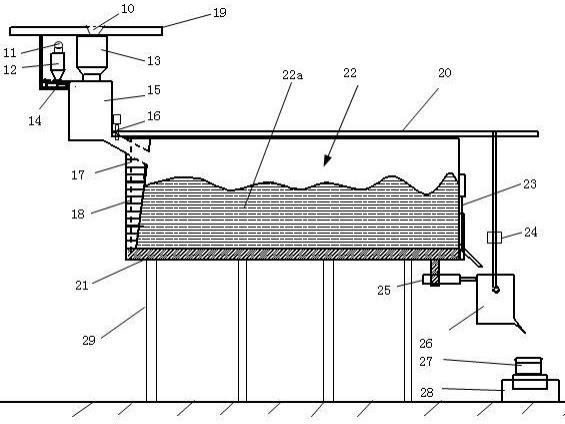

8.图1 设置有多个中频炉的炼钢炉澄清池22的剖面结构示意图。

9.图2 澄清池炉前池壁用耐火砖的结构示意图一。

10.图3 澄清池炉前池壁用耐火砖的结构示意图二。

11.图4 螺纹杆的结构示意图。

12.标号说明: 10-铁原料加料口、11-混合纳米粉料传送管道、12-纳米粉料炉前料仓、13-铁原料料仓、14-螺旋加料机、15-中频炉、16-电动闸板一、17-倾斜结构池壁17、18-压紧杆、19-配料厂房顶钢结构、20-池顶钢结构、21-池底钢结构、22-澄清池、22a-金属液、23-电动闸板二、24-电子秤、25-倾斜浇注机构、26-浇注包、27-模具、28-传送带、29-池底支撑钢结构、30-耐火砖、31-倾斜面、32-凹槽、33-通孔、34a-圆形沉孔、34b-六边形沉孔、35-螺纹杆、36-螺杆、37-杆端螺母、38-内丝。

具体实施方式

13.以下参照附图,就本发明的具体技术方案进行详细说明。

[0014] 本发明的技术方案是:一种纳米铁合金铸造轮毂制造生产线,包括配料设备、中频炉15,图1 是设置有多个中频炉15的炼钢炉澄清池22的剖面结构示意图,所述中频炉15包括多个,多个中频炉15上方分别设置有纳米粉料炉前料仓12和铁原料料仓13,铁原料料仓13上设置有铁原料加料口10,铁原料加料口10上方设置有称重加料系统,纳米粉料炉前料仓12上连接有混合纳米粉料传送管道11,纳米粉料传送管道11前连接有纳米粉料混料系统,纳米粉料炉前料仓12通过螺旋浆料机14分别与多个中频炉15连接,多个中频炉15设置在炼钢炉澄清池22前上方位置,多个中频炉15熔炼后的铁水流入炼钢炉澄清池22中保温澄清,炼钢炉澄清池22炉前池壁内侧为倾斜结构,炼钢炉澄清池22出料口前设置有模具27传

送带28,传送带28上按照相同间隔设置有多个轮毂制造模具27,中频炉15出口和炼钢澄清池22出料口分别设置有电动闸板一16或 电动闸板二23 ,炼钢澄清池22出料口下方设置有浇注包26,浇注包26上设置有电子秤24和倾斜浇注机构25,称重后倾斜浇注机构25转动浇注包26倾斜后向模具27内浇注,然后进行冷却、拆模。

[0015]

图2 是澄清池22炉前池壁用池壁耐火砖的结构示意图一。图3 是澄清池22炉前池壁用池壁耐火砖的结构示意图二。所述炼钢炉澄清池22、中频炉15以及纳米粉料炉前料仓12、铁原料料仓13等均利用钢结构支撑,其中包括配料厂房顶钢结构19、池顶钢结构20、池底钢结构21、池底支撑钢结构29,所述中频炉15上方设置有加料口,加料口包括源自纳米粉料炉前料仓12的加料口和源自铁原料料仓13的加料口,中频炉15下方设置有出料口,纳米粉料炉前料仓12的加料口前设置有螺旋加料机14,螺旋加料机14位于纳米粉料炉前料仓12前,所述出料口上连接有倾斜出料道,中频炉15倾斜出料道上配备有电动闸板一16,倾斜出料道连接至炼钢炉澄清池22前壁内,倾斜出料道连接在倾斜结构池壁的上方位置。澄清池22对金属液进行加热,在流向出料口的过程中,会将液体中气泡取消,达到澄清的目的。

[0016]

所述倾斜结构池壁17朝向澄清池22方向的上层池壁耐火砖17的厚度大于下底层池壁耐火砖30厚度,构成倾斜结构池壁的池壁耐火砖17朝向澄清池22方向的上面厚度大于下面厚度,炉前一侧的池壁外侧为垂直池壁,朝向炼钢澄清池22内侧一面为倾斜结构池壁17,炉前一端的池壁耐火砖17高度方向上设置有凹槽32和通孔33,通孔33两端设置有沉孔,在本实施例中,通孔上端面是圆形沉孔34a,通孔下断面为六边形沉孔34b,六边形沉孔34b表面积大于等于六边形螺母的表面积,六边形沉孔34b的深度大于等于六边形螺母的高度。

[0017]

所述中频炉15上方设置有铁原料加料口和纳米粉料加料口,纳米粉料加料口前设置有纳米粉料称量配料系统和混料系统;所述模具27为内部为可熔材料制作的内模,内模外部涂覆有环保型耐火泥,干燥后形成陶瓷壳模,内模与产品形状一致,陶瓷壳模上留有浇注口,下方设置有余烬出口,熔融的金属液22a熔化内模后形成轮毂产品。

[0018]

在本实施例中个,使用的是泡沫塑料内模,泡沫塑料内模又利用其模具而来,泡沫塑料的模具有铝合金制造而成,铝合金模具加工容易,表面光洁度很好,铝合金模具的形状与产铸造产品的形状一致,可以在浇注前,对产品的尺寸进行检验,有问题可以进行修改,可以得到非常漂亮的泡沫塑料内模,浇注前,在泡沫塑料内模外表面涂覆环保型耐火泥,干燥后就会得到坚硬的向陶瓷性质的外壳,这种外壳通过敲击即可从铸件外周脱落,拆模后的外壳,可以经过粉碎进行再利用,属于可再生材料,也是一种环境友好型的可持续发展的材料。

[0019]

图4 是螺纹杆的结构示意图。所述池壁耐火砖17上通孔33内穿设有压紧螺纹杆35,凹槽32内设置有带孔压紧板,压紧螺纹杆35包括螺杆36,螺杆36上端设置有螺母37,带孔压紧板压在螺母37下,螺母37高度高出带孔压紧板高度,带孔压紧板上表面与池壁耐火砖17上表面在一个平面内,高出的螺母37正好位于上层池壁耐火砖17的下表面六边形沉孔34b内,当然,六边形沉孔34b也可以是能够插入螺母37的圆形沉孔,每个池壁耐火砖17对应一个螺纹杆35,上层池壁耐火砖17的螺纹杆35杆端螺纹连接在下层螺纹杆35上端的螺母37内丝38上,炼钢炉澄清池22炉前池壁周边设置有钢结构,多层螺纹杆35形成的压紧杆18上下端固定在上下钢结构上

一种轮毂纳米铸钢制备方法,所述纳米轮毂铸件的组分为: cr0.5~0.8%、mn0.55~0.8%、c0.15~0.2%、、ni0.03~0.05%、nb0.01~0.03%、al0.03~0.06%、cu0.06~0.1%、co0.02~0.05%、p+s+ca≤0.03、mo+w+v+ti+sc+sn≤0.02,余量为fe,除fe原料外,其余成分为纳米粉料,在中频炉中进行混合熔炼后流入大型澄清池中进行澄清,用于轮毂生产,加料时1)先加入纳米粉料,加热至500

°

c温度;2)再加入fe原料,升温至1470

°

c ;3)将熔化的金属液流入炼钢炉澄清池,炼钢炉澄清池中熔液温度保持在1350

°

c-1450

°

c;4)在1350

°

c-1400

°

c的温度下实施浇注;在本发明中cr的含量在0.5~0.8%中,可形成珠光体或珠光体架铁素体的金相组织,有利于提高铸件的韧性和疲劳性能,具有稳定碳化物,阻碍石墨化的功能,同时也有利于铸件的加工。

[0020]

在本发明中mn的含量在0.55~0.8%中可起到合金作用,充分发挥稳定碳化物和珠光体的作用,如果锰量过高,可促进珠光体形成和细化,或提高铸件的强度和硬度。相反,降低塑性和韧性,在发明中的0.55~0.8%比例,处于强度、硬度与降低塑性、韧性的折中比例。

[0021]

在本发明中c含量设计为0.15~0.2%,如果铸件中中含c量过高,其抗拉强度和屈服强度会提高,就会讲题延伸率或塑性变形不利于道路上的抗颠簸性。

[0022]

在本发明中ni的含量在0.03~0.04%,会形成及其微细的珠光体,如果ni的含量太高会增加起硬度,但是会降低韧性和塑性,0.03~0.04%范围可满足轮毂需求。

[0023]

在本发明中al、cu、co可保证球化率提高,适当加入al可提高其耐腐蚀性,如果cu太高,则影响球化效果,球化率急剧降低,球数急剧减少甚至会出现出现团块状石墨,有时会使石墨从球状逐渐转向团块状。加入少量mo在于细化珠光体,亦能细化石墨,w可稳定碳化阻碍石墨化,,可缓和稳定碳化物的作用。

[0024]

其他元素含量少,在此就不在详细说明。

[0025]

实施例、评价数据及其评价结果在上述的配方中,其配方优化为:cr0.55~0.7%、mn0.6~0.8%、c0.16~0.18%、ni0.03~0.04%、nb0.01~0.02%、al0.04~0.055%、cu0.07~0.09%、co0.02~0.04%、p+s+ca≤0.025、mo+

w+v+ti+sc+sn≤0.015,余量为fe,加料时1)先加入纳米粉料,加热至500

°

c温度;2)再加入fe原料,升温至1470

°

c ;3)将熔化的金属液流入炼钢炉澄清池,炼钢炉澄清池中熔液温度保持在1350

°

c-1450

°

c;4)在1350

°

c-1400

°

c的温度下实施浇注;优化方案的实施例如下:同时对上述产品进行了受力变形的试验,结果如下:受力变形曲线本发明通过将炼钢炉采用中频炉15,在炼钢炉中采用纳米级原料粉,通过采用纳米级的原料粉,可减少熔炼时间,能够在较短的时间内使纳米粉料进入铁原料中,通过使用中频炉15,可防止纳米级原料的飞散,如果直接采用传统的炼钢炉,可在烟囱的作用下将纳米级原料抽走或变为烟气抽走,难以保证原料的成分比例,达不到设计目的,通过利用多个中频炉15的熔制,不仅能够保证纳米级原料不会被吸走,而且能够缩短融化时间,保证熔制质量,提高材料强度;通过将在中频炉15上设置铁原料和纳米级原理的入口,可利用专用的配料和混料系统进行纳米级原材料的混料,铁原料由于材料大、用料多,利用专用的加料口

先进行加料,可纳米级原材料加料是不会过度的飞散,通过在中频炉15后配备有一个大的澄清池22,熔融液可在通过在澄清池22中的流动过程中将熔融温度得到进一步的统一,而且可将原料熔化过程中产生的气泡进一步减少,能够提高铸件看的致密度,消除逐渐内的气泡产生的沙眼,可减少模具27中设置冷铁等的设置数量,通过在朝向炼钢澄清池22内侧一面为倾斜结构池壁17内侧设计成倾斜状结构,倾斜状结构有多个耐火砖的倾斜面31累加构成,可使熔化后的金属液22a体之间流入澄清池22内的金属液22a体中,能够防止加料时金属液22a体流动对炉前池壁内侧的侵蚀,澄清池22炉前池壁内侧为倾斜结构池壁17,可防止池壁耐火砖17成分过多的掺杂到金属液22a体中,能够保证金属液22a体的纯度,防止因耐火材料进入金属液22a体中影响铸件的质量,降低铸件的强度,特别是将池壁耐火砖17涉及成上层厚度大于下层厚度,有利于内壁的倾斜,为了防止上部重量的炉前池壁向池内倾斜,在炉前一侧的池壁耐火砖17上设置高度方向的凹槽32或通孔33,通过利用螺纹杆35以及孔压紧板压在池壁耐火砖前端,可防止炉前池壁的向内倾倒;通过在澄清池22出料上设置闸板,可利用控制器,控制流入浇注包26内的重量,能够保证一个浇注包26中金属液22a体全部浇注进模具27中,防止液体的过多或过少,避免发生多余的金属液22a浪费或不够,可防止多次浇注后铸件内的分层现象,影响铸件的质量;通过在模具27内部使用可熔材料制作的内模,可利用熔化后的金属液22a,将腊、泡沫塑料凳凳可熔性材料熔化,在陶瓷壳体内部形成外观非常漂亮的金属铸件,通过使用耐火泥形成的陶瓷壳体,不仅可以将用后的壳体粉碎后再次使用,而且免去了现有技术翻砂等带来的环境污染,为铸造技术带来了新的革命,本发明通过采用了纳米级的材料,可提高减少熔化时间,提高熔化质量,减少铸件中的砂眼,采用中频炉15配合池壁耐火砖澄清池22,可防止纳米材料的飞散现象,保证铸造中铁合金成分与设计的一致性,保证成分的一致性,提高产品质量,保证产品的质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1