一种用于CVD金刚石涂层的底板及基于底板的涂层制备工艺的制作方法

一种用于cvd金刚石涂层的底板及基于底板的涂层制备工艺

技术领域

1.本发明属于涂层技术领域,具体涉及一种用于cvd金刚石涂层的底板及基于底板的涂层制备工艺。

背景技术:

2.目前,我国自主研发的国产cvd金刚石涂层设备已推广,可替代进口cvd金刚石涂层设备。现在用于cvd金刚石涂层来涂层加工石墨的数控刀具,底板采用的是在水台表面放置一整块石墨板来进行对涂层工件的隔热,其目的是不让涂层工件的自身温度过快的流失。现有装置在涂层过程中一直存在温度不均匀的情况,特别是水台四周和前面靠近水冷钟罩的位置,出现了温度过低,涂层硬度不够,涂层厚度不够的现象。

技术实现要素:

3.本发明的目的在于提供一种用于cvd金刚石涂层的底板及基于底板的涂层制备工艺,以解决的现有装置在涂层过程中一直存在温度不均匀的情况,特别是水台四周和前面靠近水冷钟罩的位置,出现了温度过低,涂层硬度不够,涂层厚度不够的现象问题。

4.为实现上述目的,本发明提供如下技术方案:一种用于cvd金刚石涂层的底板,包括石墨底板本体,其特征在于:所述石墨底板本体四周均开设有2-5道凹槽,每道所述凹槽之间间隙为10-20mm,所述凹槽的开设宽度(201)为3-8mm,所述凹槽开设深度为5-15mm。

5.一种用于cvd金刚石涂层的底板的涂层制备工艺,具体步骤如下:

6.步骤一、装夹:

7.(1)、加热装置的装夹,使用0.6mm或0.7mm钽丝,钽丝长度为200-400mm,并且利用重锤拉丝机构固定;

8.(2)、半成品装夹,半成品为数控刀具半成品,刀具规格为刃径4mm、刃长12mm、总长60mm,共计6排,每排20支,底板采用改进过的石墨模具,放置在有通水循环冷却的水工作台上面;

9.步骤二、初次抽真空,放下带有水循环的钟罩,通过抽真空设备进行抽真空,真空抽到2-4pa,保压两分钟查看真空保压结果,保压真空不超过4-8pa可达到后续cvd金刚石涂层的真空要求;

10.步骤三、进气,加入氢气500-1500毫升,甲烷10-30毫升;

11.步骤四、气压调节,通过真空比例阀对真空气压进行调节,调节两个阶段,第一阶段为1200-1800pa和第二阶段4000-5000pa;

12.步骤五、加负载功率,真空气压1200-1800pa为金刚石涂层形核阶段,通过变压器转换电流和电压加热钽丝产生温度进行加负载功率加到:5-7kw,时间为:0.6-1.5小时;真空气压4000-5000pa为金刚石涂层生长阶段,功率加到:6-7kw,时间为:7-9小时;

13.步骤六、降温,甲烷流量降至0毫升,氢气气体流量不变为800-1200毫升,真空气压保持4000-5000pa,功率逐步降低至0kw,降温20-40分钟;

14.步骤七、出炉,关闭氢气气体,真空抽至6-12pa,打开放气阀大气压进入,炉腔气压为正气压时,升起钟罩,取出涂层好的数控刀具;

15.步骤八、结束,清洁炉腔内部的钽丝和涂层产生的碳,清洁干净放下钟罩,抽真空至真空为6-12pa,关闭设备;

16.上述任一方案中优选的是,钽丝长度为200mm;

17.上述任一方案中优选的是,钽丝长度为300mm;

18.上述任一方案中优选的是,步骤二中抽真空设备进行抽真空,真空抽到2pa;

19.上述任一方案中优选的是,步骤二中抽真空设备进行抽真空,真空抽到3pa;

20.上述任一方案中优选的是,保压两分钟查看真空保压结果,保压真空不超过5pa可达到后续cvd金刚石涂层的真空要求;

21.上述任一方案中优选的是,保压两分钟查看真空保压结果,保压真空不超过6pa可达到后续cvd金刚石涂层的真空要求;

22.上述任一方案中优选的是,加入氢气500毫升,甲烷10毫升;

23.上述任一方案中优选的是,加入氢气1000毫升,甲烷20毫升;

24.上述任一方案中优选的是,第一阶段为1200pa和第二阶段4000pa;

25.上述任一方案中优选的是,第一阶段为1600pa和第二阶段4300pa;

26.上述任一方案中优选的是,真空气压1200pa为金刚石涂层形核阶段,加负载功率加到:5kw,时间为:0.6小时;真空气压4000pa为金刚石涂层生长阶段,功率加到:6kw,时间为:7小时;

27.上述任一方案中优选的是,真空气压1600pa为金刚石涂层形核阶段,加负载功率加到:6kw,时间为:1小时;真空气压4300pa为金刚石涂层生长阶段,功率加到:6.3kw,时间为:8小时;

28.上述任一方案中优选的是,氢气气体流量为800毫升,真空气压保持4000pa,功率逐步降低至0kw,降温20分钟;

29.上述任一方案中优选的是,氢气气体流量为1000毫升,真空气压保持4300pa,功率逐步降低至0kw,降温30分钟。

30.本发明的技术效果和优点:整体在现有的cvd金刚石涂层整块石墨底板的基础上,在整块石墨底板四周,加工出凹槽形状的镂空处理。可以使提高石墨底板四周的温度,来实现整体cvd金刚石涂层的整体温度更均匀和厚度与硬度更均匀的效果。从而解决一直存在的国产cvd金刚石涂层设备整体性的提升和产品品质的提升。

附图说明

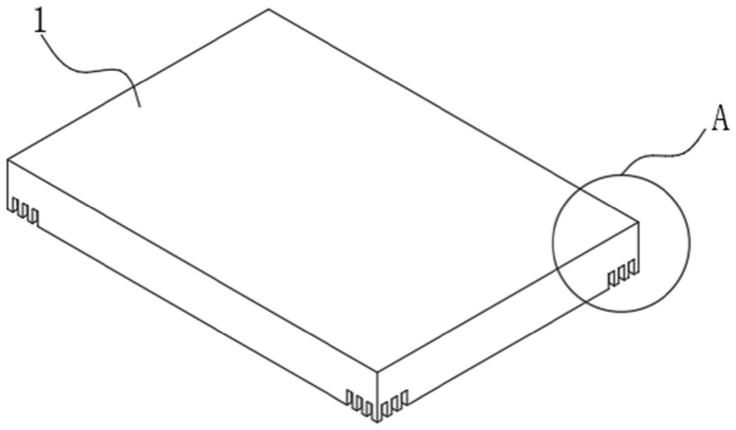

31.图1为本发明的石墨底板结构示意图;

32.图2为本发明的图1中a部局部放大图;

33.图3为本发明的石磨底板仰视图。

34.图中:1、石磨底板;2、凹槽;201、开槽宽度;202、开槽深度。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例一:本发明提供了如图中所示的一种用于cvd金刚石涂层的底板,包括石墨底板本体,所述石墨底板本体四周均开设有2道凹槽2,每道所述凹槽2之间间隙为10mm,所述凹槽2的开设宽度201为3mm,所述凹槽2开设深度202为5mm;

37.一种用于cvd金刚石涂层的底板的涂层制备工艺,具体步骤如下:

38.步骤一、装夹:

39.(1)、加热装置的装夹,使用0.6mm或0.7mm钽丝,钽丝长度为200mm,并且利用重锤拉丝机构固定;

40.(2)、半成品装夹,半成品为数控刀具半成品,底板采用改进过的石墨模具,放置在有通水循环冷却的水工作台上面;

41.步骤二、初次抽真空,放下带有水循环的钟罩,通过抽真空设备进行抽真空,真空抽到2pa,保压两分钟查看真空保压结果,保压真空不超过4pa可达到后续cvd金刚石涂层的真空要求;

42.步骤三、进气,加入氢气500毫升,甲烷10毫升;

43.步骤四、气压调节,通过真空比例阀对真空气压进行调节,调节两个阶段,第一阶段为1200pa和第二阶段4000pa;

44.步骤五、加负载功率,真空气压1200pa为金刚石涂层形核阶段,通过变压器转换电流和电压加热钽丝产生温度进行加负载功率加到:5kw,时间为:0.6小时;真空气压4000pa为金刚石涂层生长阶段,功率加到:6kw,时间为:7小时;

45.步骤六、降温,甲烷流量降至0毫升,氢气气体流量为800毫升,真空气压保持4000pa,功率逐步降低至0kw,降温20分钟;

46.步骤七、出炉,关闭氢气气体,真空抽至6pa,打开放气阀大气压进入,炉腔气压为正气压时,升起钟罩,取出涂层好的数控刀具;

47.步骤八、结束,清洁炉腔内部的钽丝和涂层产生的碳,清洁干净放下钟罩,抽真空至真空为10pa,关闭设备。

48.通过上述实施例一方法制备出的一批数控机床刀具,经对涂层检测后,成品率为百分之八十,并且通过外设移动式红外线测温仪检测出,石墨板底板中间温度为860度,石墨板底板的外侧靠近水冷钟罩周边温度为800度。

49.实施例二:

50.与实施例一相比较,实施例二的区别在,所述石墨底板本体四周均开设有3道凹槽2,每道所述凹槽2之间间隙为15mm,所述凹槽2的开设宽度201为5mm,所述凹槽2开设深度202为10mm;

51.通过上述实施例二方法制备出的一批数控机床刀具,经对涂层检测后,成品率为百分之九十,并且通过外设移动式红外线测温仪检测出,石墨板底板中间温度为860度,石墨板底板的外侧靠近水冷钟罩周边温度为840度。

52.实施例三:

53.与实施例二相比较,实施例三的区别在,钽丝长度为300mm,加入氢气1000毫升,甲

烷20毫升,第一阶段真空气压为1600pa,第二阶段真空气压为4300pa,真空气压1600pa为金刚石涂层形核阶段,加负载功率加到:6kw,时间为:1小时;真空气压4300pa为金刚石涂层生长阶段,功率加到:6.3kw,时间为:8小时,氢气气体流量为1000毫升,真空气压保持4300pa,降温30分钟,关闭氢气气体,真空抽至10pa;

54.通过上述实施例三方法制备出的一批数控机床刀具,经对涂层检测后,成品率为百分之九十五,并且通过外设移动式红外线测温仪检测出,石墨板底板中间温度为860度,石墨板底板的外侧靠近水冷钟罩周边温度为840度;

55.实施例四:

56.与实施例一相比较,实施例一的区别在,钽丝长度为300mm,加入氢气1000毫升,甲烷20毫升,第一阶段真空气压为1600pa,第二阶段真空气压为4300pa,真空气压1600pa为金刚石涂层形核阶段,加负载功率加到:6kw,时间为:1小时;真空气压4300pa为金刚石涂层生长阶段,功率加到:6.3kw,时间为:8小时,氢气气体流量为1000毫升,真空气压保持4300pa,降温30分钟,关闭氢气气体,真空抽至10pa;

57.通过上述实施例四方法制备出的一批数控机床刀具,经对涂层检测后,成品率为百分之八十八,并且通过外设移动式红外线测温仪检测出,石墨板底板中间温度为860度,石墨板底板的外侧靠近水冷钟罩周边温度为800度;

58.现有的石墨板底板只是一块完整石墨底板,并未改造,在实际升温过程中,经过检测,石墨底板中间温度为860度,石墨板底板的外侧靠近水冷钟罩周边温度为760度,数控刀具的成品率为百分之八十。

59.综上所述,实施例三为最佳,良品率最高,石磨底板的中间与四周的温差最小,实现整体cvd金刚石涂层的整体温度更均匀和厚度与硬度更均匀的效果,解决一直存在的国产cvd金刚石涂层设备整体性的提升和产品品质的提升。

60.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1