一种热带宽幅铝轧机用工具钢轧辊的制备方法与流程

1.本发明涉及一种热带宽幅铝轧机用工具钢轧辊的制备方法,属于轧辊材料技术领域。

背景技术:

2.目前热轧宽幅铝轧线采取热轧生产工艺,轧制宽度可达2300mm以上,且配备了先进的凸度仪和表面检测系统,能够提供优质宽幅的热轧产品。

3.作为传统的热轧铝用轧辊,一般采取锻钢材质,且需要表面镀铬处理。cr3系列材质制造的热轧铝用轧辊耐磨性差,换辊周期短,频繁地更换轧辊严重制约了连轧设备的生产效率,加大了工人的劳动强度,并且使得产品的生产成本居高不下;同时,由于轧辊的磨损,使得辊型保持能力差,轧制出的铝板材的尺寸精度和板型难以保证,产品质量下降。而且辊身表面很容易出现热裂纹,轧制时很容易印到铝板材上,导致所轧制铝板的板面质量较差,废品率高。

4.因此,需要一种新的成本低、性能优异的热带宽幅铝轧机用工具钢轧辊。

技术实现要素:

5.本发明的目的是提供一种热带宽幅铝轧机用工具钢轧辊的制备方法,制备抗热裂性和高耐磨性的热带宽幅铝轧机用工具钢轧辊。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种热带宽幅铝轧机用工具钢轧辊的制备方法,包括如下步骤:

8.a、外层原料包括废钢、生铁、镍铁、钒铁、钼铁、钒铁,采用中频炉冶炼铁水,熔炼温度为1400-1600℃,熔清后降低加热功率,维持钢温在1500-1600℃左右,出炉得到外层铁水包;

9.b、芯部原料包括废钢、生铁、硅铁、锰铁,采用中频炉进行冶炼,熔炼温度1300-1400℃,熔清进行成分检测,并根据检测结果对成分进行微调,将球化剂置于包底,出炉同时进行球化处理;

10.c、外层采用底漏包进行浇注,出炉至浇注时间控制在20-30min,外层浇注温度1350-1450℃;

11.d、芯部采用电动翻包进行浇注,出炉至浇注时间控制在10-30min,芯部浇注温度1300-1400℃;

12.e、120-160h后开箱,得到工具钢轧辊毛坯;

13.f、进行粗加工,然后采用高温加热热处理方式处理,得到热带宽幅铝轧机用工具钢轧辊。

14.本发明技术方案的进一步改进在于:步骤a熔炼出炉后铁水包各成分的重量百分含量分别为:c:2.0-3.0%,si:0.2-2.0%,mn:0.4-1.4%,p≤0.10%,s≤0.08%,cr:10-20%,ni:0.5-2.0%,mo:0.5-2.0%,余量为fe;

15.步骤b芯部化学成分:c:2.0-4.0%,si:1.0-3.0%,mn:0.2-2.0%,p≤0.10%,s≤0.03%,cr≤1.0%,ni:0.2-1.5%,mo≤0.5%,余量为fe。

16.本发明技术方案的进一步改进在于:步骤a中的具体步骤为:先在炉底装入30-50%废钢,在废钢上装入生铁,然后在炉内中上部装入钼铁和钒铁,送电加热,待下部炉料开始熔化后,依次分别加入余量的原料,通电加热熔化,熔清前加入少量氧化渣料;熔清后调温和调渣,熔清后降低加热功率,维持钢温在1500-1600℃左右,加入第二批氧化渣,每次渣量为总渣量的20%,点渣搅拌钢液促进脱p后5分钟除渣,重复5次,完成除渣脱p。

17.本发明技术方案的进一步改进在于:步骤c将外层浇注至正在离心的冷型当中,离心机转速按浇后内腔重力倍数50-100g计算,当外层型腔温度达到900-1100℃,停转,并准备芯部浇注,停转至芯部浇注的时间控制在15-25min。

18.本发明技术方案的进一步改进在于:所述步骤f的高温加热热处理方式为:高温加热温度为900-1000℃,加热时间为320-360min。

19.本发明技术方案的进一步改进在于:步骤b中球化剂采用re-mg球化剂,加入量为0.7-1.0%。

20.由于采用了上述技术方案,本发明取得的技术效果如下:

21.本发明制备的热带宽幅铝轧机用工具钢轧辊具有高的耐磨性和冷热疲劳性能,同时有高的抗热裂性,较好的适应热轧宽幅铝所需的良好的高温热冲击和抗热裂性、耐磨性,可更好满足热轧宽幅铝轧制的要求。

附图说明

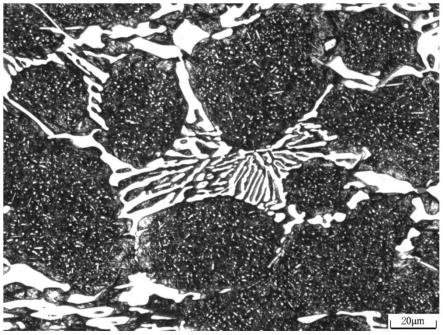

22.图1是本发明实施例1产品的金相图。

具体实施方式

23.下面结合具体实施例对本发明做进一步详细说明,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.一种热带宽幅铝轧机用工具钢轧辊的制备方法,包括如下步骤:

25.a、外层原料包括废钢、生铁、镍铁、钒铁、钼铁、钒铁,采用中频炉冶炼铁水,熔炼温度为1400-1600℃,熔清后降低加热功率,维持钢温在1500-1600℃左右,出炉得到外层铁水包;

26.b、芯部原料包括废钢、生铁、硅铁、锰铁,采用中频炉进行冶炼,熔炼温度1300-1400℃,熔清进行成分检测,并根据检测结果对成分进行微调,将球化剂置于包底,出炉同时进行球化处理;

27.c、外层采用底漏包进行浇注,出炉至浇注时间控制在20-30min,外层浇注温度1350-1450℃;

28.d、芯部采用电动翻包进行浇注,出炉至浇注时间控制在10-30min,芯部浇注温度1300-1400℃;

29.e、120-160h后开箱,得到工具钢轧辊毛坯;

30.f、进行粗加工,然后采用高温加热热处理方式处理,得到热带宽幅铝轧机用工具

钢轧辊。

31.实施例1

32.以废钢、生铁、镍铁、钒铁、钼铁、钒铁作为原料,采用中频炉冶炼铁水,熔炼温度为1500℃,利用50%废钢,先在炉底装入废钢,在废钢上装入生铁,然后在炉内中上部装入钼铁和钒铁,然后送电加热,待下部炉料开始熔化后,依次分别加入余量的原料,通电加热熔化,熔清前加入少量氧化渣料。熔清后调温和调渣。熔清后降低加热功率,维持钢温在1500-1600℃左右。加入第二批氧化渣,每次渣量为总渣量的20%,点渣搅拌钢液促进脱p后5分钟除渣。重复5次,除渣脱p完成。出炉得到外层铁水包。

33.出炉后铁水包各成分的重量百分含量分别为:c:3.0%,si:1.8%,mn:1.1%,p≤0.10%,s≤0.08%,cr:15%,ni:1.7%,mo:2.0%,余量为fe。

34.外层采用底漏包进行浇注,出炉至浇注时间控制在20-30min,外层浇注温度1350℃。将外层浇注至正在离心的冷型当中,离心机转速按浇后内腔重力倍数50-100g计算。当外层型腔温度达到900-1100℃,停转,并准备芯部浇注。停转至芯部浇注时间按15-25min控制。

35.芯部以废钢、生铁、硅铁、锰铁等作为原料采用中频炉进行冶炼,熔炼温度1300-1400℃,熔清进行成分检测,并根据检测结果对成分进行微调,将球化剂置于包底,出炉同时进行球化,球化剂采用re-mg球化剂,球化剂的用量为0.9%。

36.芯部铁水包各成分的重量百分含量分别为:c:2.2%,si:3.0%,mn:0.8%,p≤0.10%,s≤0.03%,cr≤1.0%,ni:1.3%,mo≤0.5%,余量为fe。

37.芯部成分控制较低的cr、ni、mo合金含量,有利于控制芯部低的碳化物,保证芯部和辊颈部位高的强韧性,降低由于碳化物量大造成芯部脆性高,强度低,使用中易出现辊颈扭断等事故。

38.芯部采用电动翻包进行浇注,出炉至浇注时间控制在30min,芯部浇注温度1300-1400℃。

39.150h后开箱,得到工具钢轧辊毛坯;进行粗加工,然后采用高温加热热处理方式处理,加热温度为900℃,加热时间为320min,得到热带宽幅铝轧机用工具钢轧辊。

40.实施例2

41.外层以废钢、生铁、镍铁、铬铁、钼铁等作为原料,采用中频炉冶炼铁水,熔炼温度为1600℃,熔清进行成分检测,并根据检测结果对成分进行微调,出炉到外层铁水包。具体过程:利用40%废钢,先在炉底装入废钢,在废钢上装入生铁,然后在炉内中上部装入钼铁和钒铁,然后送电加热,待下部炉料开始熔化后,依次分别加入余量的原料,通电加热熔化,熔清前加入少量氧化渣料。熔清后调温和调渣。熔清后降低加热功率,维持钢温在1500-1600℃左右。加入第二批氧化渣,每次渣量为总渣量的20%,点渣搅拌钢液促进脱p后5分钟除渣。重复5次,除渣脱p完成,出炉得到外层铁水包。

42.出炉后铁水包各成分的重量百分含量分别为:c:2.5%,si:1.2%,mn:1.4%,p≤0.10%,s≤0.08%,cr:10%,ni:0.8%,mo:1.5%,余量为fe。

43.外层采用底漏包进行浇注,出炉至浇注时间控制在20-30min,外层浇注温度1450℃。将外层浇注至正在离心的冷型当中,离心机转速按浇后内腔重力倍数50-100g计算。当外层型腔温度达到900-1100℃,停转,并准备芯部浇注。停转至芯部浇注时间按15-25min控

1600℃左右。加入第二批氧化渣,每次渣量为总渣量的20%,点渣搅拌钢液促进脱p后5分钟除渣。重复5次,除渣脱p完成,出炉得到外层铁水包。

58.出炉后铁水包各成分的重量百分含量分别为:c:2.7%,si:2.0%,mn:1.4%,p≤0.10%,s≤0.08%,cr:12%,ni:0.5%,mo:1.7%,余量为fe。

59.外层采用底漏包进行浇注,出炉至浇注时间控制在20-30min,外层浇注温度1400℃。将外层浇注至正在离心的冷型当中,离心机转速按浇后内腔重力倍数50-100g计算。当外层型腔温度达到900-1100℃,停转,并准备芯部浇注。停转至芯部浇注时间按15-25min控制。

60.芯部以废钢、生铁、硅铁、锰铁等作为原料采用中频炉进行冶炼,熔炼温度1350℃,熔清进行成分检测,并根据检测结果对成分进行微调,将球化剂置于包底,出炉同时进行球化,球化剂采用re-mg球化剂,球化剂的用量为0.8%。

61.芯部铁水包各成分的重量百分含量分别为:c:3.3%,si:2.2%,mn:1.0%,p≤0.10%,s≤0.03%,cr≤1.0%,ni:1.0%,mo≤0.5%,余量为fe。

62.芯部采用电动翻包进行浇注,出炉至浇注时间控制在30min,芯部浇注温度1300-1400℃。

63.130h后开箱,得到工具钢轧辊毛坯;进行粗加工,然后采用高温加热热处理方式处理,加热温度为1000℃,加热时间为350min,得到热带宽幅铝轧机用工具钢轧辊。

64.实施例5

65.外层以废钢、生铁、镍铁、铬铁、钼铁等作为原料,采用中频炉冶炼铁水,熔炼温度为1600℃,熔清进行成分检测,并根据检测结果对成分进行微调,出炉到外层铁水包。具体过程:利用40%废钢,先在炉底装入废钢,在废钢上装入生铁,然后在炉内中上部装入钼铁和钒铁,然后送电加热,待下部炉料开始熔化后,依次分别加入余量的原料,通电加热熔化,熔清前加入少量氧化渣料。熔清后调温和调渣。熔清后降低加热功率,维持钢温在1500-1600℃左右。加入第二批氧化渣,每次渣量为总渣量的20%,点渣搅拌钢液促进脱p后5分钟除渣。重复5次,除渣脱p完成,出炉得到外层铁水包。

66.出炉后铁水包各成分的重量百分含量分别为:c:2.2%,si:0.4%,mn:0.4%,p≤0.10%,s≤0.08%,cr:20%,ni:2.0%,mo:0.5%,余量为fe。

67.外层采用底漏包进行浇注,出炉至浇注时间控制在20-30min,外层浇注温度1450℃。将外层浇注至正在离心的冷型当中,离心机转速按浇后内腔重力倍数50-100g计算。当外层型腔温度达到900-1100℃,停转,并准备芯部浇注。停转至芯部浇注时间按15-25min控制。

68.芯部以废钢、生铁、硅铁、锰铁等作为原料采用中频炉进行冶炼,熔炼温度1300-1400℃,熔清进行成分检测,并根据检测结果对成分进行微调,将球化剂置于包底,出炉同时进行球化,球化剂采用re-mg球化剂,球化剂的用量为1.0%。

69.芯部铁水包各成分的重量百分含量分别为:c:4.0%,si:1.0%,mn:2.0%,p≤0.10%,s≤0.03%,cr≤1.0%,ni:0.2%,mo≤0.5%,余量为fe。

70.芯部采用电动翻包进行浇注,出炉至浇注时间控制在30min,芯部浇注温度1300-1400℃。

71.150h后开箱,得到工具钢轧辊毛坯;进行粗加工,然后采用高温加热热处理方式处

理,加热温度为1000℃,加热时间为350min,得到热带宽幅铝轧机用工具钢轧辊。

72.对照例1为传统热轧铝轧辊,锻钢材质,表面镀铬。

73.取实施例1-5和对照例1产品进行试样拉伸力学性能检测,性能检测执行国家标准gb/t228,检测结果见表1。

74.表1实施例产品性能检测结果

[0075][0076]

通过对实施例1-5对照例1的传统热轧铝轧辊,本发明制备出的热带宽幅铝轧机用工具钢轧辊较传统热轧铝轧辊耐磨性更好,冷热疲劳性能更好。

[0077]

本发明制备的热带宽幅铝轧机用工具钢轧辊,用于国内一家热轧宽幅铝轧机上,实轧绩效显示:热带宽幅铝轧机用工具钢轧辊具有高于传统轧辊优越的耐磨性,其它轧制条件相同情况下,消耗量明显低于传统轧辊。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1