一种激光同步辅助超声侧面磨削硬脆材料的方法

1.本发明属于机械加工领域,涉及一种激光同步辅助超声侧面磨削硬脆材料的方法。

背景技术:

2.我国航空航天、军事与能源等高新产业的迅猛发展离不开机械加工技术的稳步提升,尤其进入21世纪以来的运载火箭、航空探测器、燃气轮机等战略设备和产品的涌现,对新型高端热结构材料的加工需求大幅度增加,这给机械领域提出了巨大挑战,同时也促使着机械加工行业向着高效、高质量、低损伤、低消耗的方向发展。

3.目前,包括钨合金、钛合金、氮化硅、碳化硅、颗粒增强金属基复合材料、纤维增强陶瓷基复合材料等硬脆材料因其本身具有低密度、高比强、低比重、耐高温和耐腐蚀的特点被广泛地应用于航天器中的热端部件、耐热层或需强热稳定的部件,但其普遍具有硬度高、组织不均匀的特点,使用常规的加工手段会造成刀具磨损严重、机械振动大、亚表面损伤大、材料去除效率低等问题,因此实现这类硬脆材料的精密低损伤加工是提高高端功能器件的成功率、促进和推广这类材料应用产业化的关键所在。

4.磨削工艺是现有加工硬脆材料的传统方法,可分为端面或侧面磨削。其中,端面磨削的特点是砂轮与工件的接触面积较大,通常情况下可选择的磨削用量较大,但是受限于硬脆材料的高硬度和硬脆特性,一般不选择较大切深,且端面磨削的磨削力相对较大,发热量大,其排屑和冷却条件较差,砂轮磨损不均匀也会导致工件的加工精度不高;侧面磨削与工件的接触面积较小,磨削力相对端磨时小,且砂轮磨损均匀,相对于端面磨削更适合加工硬脆材料。但是,传统的磨削方式并不能改变该材料难加工的特性。

5.为解决硬脆材料难加工的问题,学者们提出了特种加工的方法,例如电火花加工、水射流加工、离子束加工、超声波加工等(如中国专利cn 202022467427.6、cn201410187092.9、cn201910944160.4和cn202121869777.3),上述方法虽可提高加工硬脆材料的加工精度,但是对硬脆材料有大小或导电性要求,且加工效率偏低。激光束加工硬脆材料的方法得到了广泛关注(如中国专利cn202010819672.0和cn201920364478.0),该方法利用激光提供的能量使工件在短时间内产生热化学反应或直接升华达到去除材料的目的,但该方法存在热影响区大且会出现微裂纹以及重铸层等加工问题或缺陷。另有学者提出了多能场辅助加工的方法,例如超声辅助磨削方法(如中国专利cn201420346057.2和cn201922240880.0),该方法是利用刀具的超声振动改善加工的排屑环境或利用超声微锤击作用,使得加工表面的质量有所提升。但是超声辅助对加工效率的提高程度是有限的,且该加工方法不能改变材料的脆性去除模式,在实际加工中可能因刀具的运动轨迹增大导致刀具磨损增大,同时对亚表面损伤的减小程度也是有限的。另外,多能场辅助中可改变的加工工艺参数较多且硬脆材料的价格昂贵,实际使用时可能会出现短时间内无法选择最合适加工参数的情况,从而降低加工效率、增大材料的消耗成本等问题。

6.综上,现有研究和发明在解决硬脆材料的难加工问题上,尚不能达到提高加工表

面质量、降低切削力、减小刀具磨损、提高加工效率并降低亚表面损伤兼得的效果,且缺少针对同步多能场辅助加工的处理经验,缺少行之有效的优选并确定繁多工艺参数的方法。

技术实现要素:

7.为解决以上所述硬脆材料难加工问题和多能场辅助加工方法研究的不足,本发明提供了一种激光同步辅助超声侧面磨削硬脆材料的方法,该方法利用激光加热作用,提前预热并软化硬脆材料,改变材料的性质,通过降低砂轮前方材料的强度、硬度或断裂韧性,使得超声磨削时的材料去除机理在一定程度上从脆性去除转变为塑性去除,从而为减小超声磨削硬脆材料的磨削力、刀具磨损和亚表面损伤提供保障,并在一定程度上提高表面加工质量和加工效率。该方法充分考虑了工艺参数较多的情况,使用试验加工和实际加工相结合的方法,提供了一套较为系统的优化选择工艺参数的方法,为多能场辅助加工的研究提供参考。

8.针对上述目的,本发明采用下述技术方案实现:

9.一种激光同步辅助超声侧面磨削硬脆材料的方法,包含如下步骤阶段:

10.阶段a:进行加工设备和加工平台的搭建,并完成控制程序的耦合。

11.阶段b:借助加工试验和数值模拟的方法,对试验样件进行多参数耦合加工的探索,并根据实测数据优化加工参数。

12.阶段c:利用阶段b优化后的工艺参数,对正式加工样件进行激光同步辅助超声侧面磨削加工。

13.优选地,实现上述加工方法,所需加工设备和材料包含超声电源、磨削机床控制器、磨削机床、超声刀柄、磨削砂轮、硬脆材料样件、测力仪、磨削机床工作台、激光头、测温装置、激光器、激光头夹持单元。其中,所述磨削机床控制器分别与超声电源、磨削机床、激光器相连,所述超声电源与磨削机床相连,磨削砂轮通过超声刀柄固定于所述的磨削机床的主轴上,使硬脆材料样件的待加工面垂直于磨削机床工作台方向放置在磨削机床工作台上方的测力仪上,所述激光器与激光头相连,所述激光头通过激光头夹持单元安装在磨削机床上,测温装置设置在能够测量硬脆材料样件表面温度的位置。

14.优选地,所述的阶段a包含如下步骤:

15.步骤a1:将超声电源、磨削机床控制器、磨削机床、超声刀柄、磨削砂轮共同组装为超声辅助侧面磨削单元;激光头和磨削机床之间通过激光头夹持单元固定,激光头可通过激光头夹持单元更改空间位置和姿态,使磨削机床的运动轴可以带动激光头的移动;激光头通过光纤连接在激光器的激光输出端,超声刀柄和超声电源通过超声振动电源线连接;激光器通过激光器控制线、超声电源通过超声电源控制线、磨削机床通过磨削机床控制线分别连接磨削机床控制器,使得磨削机床控制器通过耦合程序控制激光器、超声电源和磨削机床。

16.步骤a2:测力仪固定于磨削机床工作台上,将所需磨削硬脆材料样件固定于测力仪上;将形状为长方体块的硬脆材料样件的待加工表面垂直于磨削机床工作台固定;并完成测温装置对试验样件测温的准备工作。

17.优选地,所述的阶段b包含如下步骤:

18.步骤b1:根据实际加工需求和硬脆材料硬脆特性,预选超声辅助侧面磨削进给速

度v

进给

和辐照在硬脆材料表面的激光功率p。

19.步骤b2:调节激光头夹持单元,通过更改激光头的空间位置和姿态,使得激光头中的激光束聚焦于硬脆材料样件的待加工表面,激光头的中心线与磨削机床工作台平行,且该中心线与硬脆材料样件的待加工表面垂直;确保激光扫描方向与硬脆材料样件待加工面的上边缘平行,激光光斑中心距离该上边缘的距离设置为l

激光

;利用以上设置好的工艺参数对硬脆材料样件待加工面进行激光单道扫描,在扫描的同时使用测温装置对硬脆材料样件进行测温。

20.步骤b3:利用有限元数值模拟软件对阶段b中的步骤b2中激光单道辐照硬脆材料的温度场进行模拟。首先建立与硬脆材料样件大小一致的模型,进行网格的划分;输入与该材料一致的随温度变化的热物参数,其中包括导热率、密度和比热容;随后对边界条件进行设置,其中与测力仪接触的底面设置可代替固体导热的对流换热系数,其余表面均利用如下公式设置随温度变化的对流换热系数和辐射换热系数复合的综合换热系数:

[0021][0022]

其中,h

cr

为综合换热系数,ε为吸收率,σ为斯蒂芬玻尔兹曼系数,t

c’为样件表面温度,tc为环境温度,h

con

为对流换热系数。对激光束扫描过的区域施加如下高斯面分布热流边界条件:

[0023][0024]

其中,a为硬脆材料对激光的吸收系数,r为能量密度减小到光斑中心能量密度的1/e2时的光束半径,xi、yi为面内施加热流位置坐标,x

l

、y

l

为面载荷步内光斑位置坐标。设置初始环境温度边界条件。经过有限元数值模拟计算后,将结果与阶段b步骤2中的实测温度场进行比对,如果实际激光辐照与数值模拟计算所能达到的最高温度差别不超实际最高温度数据的5%且升温和降温过程温度曲线变化趋势一致,则判断为数值模拟符合实际,如符合可继续,如不符合需重新调整吸收系数a。

[0025]

步骤b4:利用阶段b中步骤b3中温度场模拟结果,读取待加工表面上的等温线数据,根据加工材料的软化温度(t

材料软化

)所在的等温线和刀具材料的软化温度(t

刀具软化

)所在的等温线,按照磨削位置低于t

刀具软化

并尽量在t

材料软化

以上温度区域的选取原则,确定砂轮侧面磨削所用的最大磨削厚度l

ap

,以及砂轮磨削位置和激光光斑中心位置之间的滞后距离l

滞后

。

[0026]

步骤b5:利用阶段b中步骤b3中温度场模拟结果,读取样件上表面的等温线数据,根据上述确定的滞后距离l

滞后

和样件上表面中温度t

材料软化

所在等温线的交点,确定砂轮侧面磨削所用的磨削最大切深d

ap粗

。

[0027]

步骤b6:根据实际加工需要,判断以上选择的工艺参数是否符合实际的加工需要,如不符合返回阶段b步骤b1中重新选取进给速度v

进给

和辐照激光功率p;如符合则可继续进行以下步骤。

[0028]

步骤b7:调节磨削砂轮使得其中心线平行于硬脆材料样件的待加工表面,调节激光头夹持单元使得激光头输出的激光束聚焦点和超声侧面磨削作用点之间的距离为l

滞后

;根据测力仪的测力结果和加工后的表面粗糙度为目标,对滞后于激光束辐照的超声侧面磨

削工艺条件进行优化,得到在满足实际粗加工需求前提下的最优超声振动频率f、超声振幅a、主轴转速s工艺条件。

[0029]

优选地,所述的阶段c包含如下步骤:

[0030]

步骤c1:开始使用阶段b中得到的优化后的工艺参数对实际需加工材料开始加工。调节磨削机床的耦合程序,使得激光头在硬脆材料表面以外的位置开始移动,并将该位置确定为起始点,当激光头开始扫描工件表面后,激光器即刻发射激光,而用于超声侧面磨削的磨削砂轮以延迟t

延迟1

=(l

滞后

+r

光斑

)/v

进给

的时间开始运转,实现激光同步辅助超声侧面磨削,在激光束移动出工件表面后激光器随即停止发射激光,超声侧面磨削砂轮持续前进并运转t

延迟2

=(l

滞后-r

光斑

)/v

进给

的时间后停止,即完成了激光同步辅助侧面磨削硬脆材料待加工面的第一道加工工序。上述r

光斑

为聚焦光斑半径。

[0031]

步骤c2:激光头和磨削砂轮返回起始点,二者位置坐标向磨削机床工作台方向移动l

ap

,建立新的起始点,随后重复阶段c中步骤c1的工序,如此往复直至磨削完成整个待加工面。

[0032]

步骤c3:如需进行多次精加工的工艺步骤,仅需运行空行程代码返回阶段c步骤c1中的初始起始点,并将激光头和磨削砂轮的位置坐标向待加工表面方向移动d

ap精

,其大小不高于d

ap粗

,定义为新起始点。使用不大于粗加工的超声振幅a作为精加工时的超声振幅,其余条件同粗加工,并重复阶段c中步骤c1和步骤c2,直至完成硬脆材料的高质量高效低损伤的加工。

[0033]

优选地,所述的激光器包括连续、长脉冲、短脉冲或超短脉冲激光器。

[0034]

优选地,所述的硬脆材料包括高性能合金、光学玻璃、晶体材料、陶瓷材料、颗粒增强金属基复合材料、晶须增强陶瓷基复合材料、纤维增强陶瓷基复合材料。

[0035]

优选地,所述的测温装置包括红外测温仪、红外热像仪、光谱测温仪、热电偶测温仪等。当使用红外测温装置时,将该装置的测温区域对准样件表面,激光辐照样件表面后输出表面上任一一点的温度-时间曲线;当使用热电偶测温仪时,将热电偶使用埋丝法或夹丝法对样件表层非激光扫描区域进行测温,以避免激光扫描区域的温度过高导致热电偶的熔化,激光辐照后输出温度-时间曲线。

[0036]

优选地,所述的阶段b步骤7中所述的优化超声振动频率f、超声振幅a、主轴转速s工艺条件的方法包括正交法、响应曲面法、遗传算法、梯度下降法、牛顿法和拟牛顿法、共轭梯度法。

[0037]

本发明具有如下有益效果:

[0038]

(1)本方法提供了一种新颖的加工硬脆材料的方法,利用可控性较强的激光束预先辐照硬脆材料表面,在短时间内使材料迅速升温,改变材料的性质和去除模式,从而达到降低材料的硬度、强度和断裂韧性的目的,进而减小同步进行的超声磨削硬脆材料的磨削力、刀具磨损、亚表面损伤,并提高加工质量。

[0039]

(2)激光同步辅助超声侧面磨削利用材料脆性去除转变为塑性去除以及超声振动减小磨削力,可以在一定程度上拓宽刀具切削深度的选择范围,增大磨削的厚度和深度,进而提高材料去除率。

[0040]

(3)本发明适用的硬脆材料价格普遍高昂,利用数值模拟软件辅助确定磨削工艺参数,可充分减少实际样件的使用,避免了因试验工艺参数优良而造成的工件的浪费,从而

减少对原材料的费用。

[0041]

(4)本方法不仅实现了激光束的控制和超声磨削的控制耦合,操作简单便捷,可有效减小加工空余时间、提高加工效率并节约能源,还提供了一整套较为详尽的多能场加工中优选并确定繁多的工艺参数的方案,可为多能场辅助加工的研究提供参考。

附图说明

[0042]

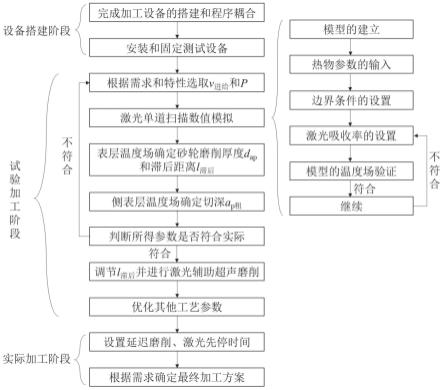

图1为实现本发明中激光同步辅助超声侧面磨削方法的步骤示意图。

[0043]

图2为实现本发明中激光同步辅助超声侧面磨削方法的装置示意图。

[0044]

图3为本发明中磨削砂轮、激光束和工件之间的位置关系示意图。

[0045]

图4为利用红外热像仪测温后提取的样件中心点温度-时间实测图。

[0046]

图5为利用数值模拟软件模拟的激光单道辐照样件待磨削表面的温度场分布云图(t=7.0s)。

[0047]

图6为利用数值模拟结果提取的等温面结果,并利用等温面结果选取实际加工参数的示意图。其中(a)图为样件整体等轴侧视图,(b)和(c)图分别为样件磨削表面和上表面的温度场局部放大图。

[0048]

图7为实际加工阶段中工序顺序示意图。

[0049]

图中:1超声电源、1-1超声电源控制线、1-2超声振动电源线、2磨削机床控制器、3磨削机床、3-1磨削机床控制线、4超声刀柄、5磨削砂轮、6硬脆材料样件、7测力仪、8磨削机床工作台、9激光头、10测温装置、11激光器、11-1激光器控制线、11-2光纤、12激光头夹持单元。

具体实施方式

[0050]

为了使本发明的目的、技术方案及优点更加清晰,以下结合实施例,对本发明进行更详细的说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不限定本发明。

[0051]

本发明的基本思想是利用激光加热的作用,降低砂轮前方材料的强度、硬度或断裂韧性,同时在表面和截面上预置裂纹,从而为减小后续同步的超声磨削硬脆材料的磨削力、刀具磨损和亚表面损伤提供保障,并在一定程度上提高表面加工质量和加工效率。本发明所提供的确定多能场工艺参数的方法新颖,可以有效降低试验时间并节省材料费用,为实际加工提供了可靠参考。

[0052]

本实施例中,磨削的硬脆材料样件6选择为长方体状的sicf/sic陶瓷基复合材料,如图2所示,激光同步辅助超声侧面磨削sicf/sic陶瓷基复合材料的方法所需装置和材料包括超声电源1、超声电源控制线1-1、超声电源线1-2、磨削机床控制器2、五轴立式磨削机床3、五轴立式磨削机床控制线3-1、超声刀柄4、定制的磨削砂轮5(金刚石砂轮、直径为3mm)、硬脆材料样件6、测力仪7、磨削机床工作台8、激光头9、红外热像仪10、半导体连续激光器11、半导体连续激光器光纤11-2、半导体连续激光器外部控制线11-1、激光头夹持单元12(图中为示意图)。需要注意的是激光头夹持单元可由转接板、各类转台和滑台组成。

[0053]

如图1所示,进入设备搭建阶段a。首先将超声刀柄、定制的磨削砂轮装夹在磨削机床上,共同构成超声振动磨削系统,超声刀柄的电源线连接超声刀柄电源,超声电源的控制线连接磨削机床控制器;将激光头利用激光头夹持单元固定于磨削机床之上,使得激光头

可被磨削机床带动共同前进,且可以调整激光头的空间位置和姿态。激光器的激光输出端通过光纤连接在激光头的qbh接口,且激光器的外部控制线连接磨削机床控制器。硬脆材料样件通过粘结固定于测力仪之上,待磨削面需与测力仪表面垂直,测力仪通过螺栓固定于磨削机床的工作台之上。红外热像仪的测温窗口对准样件待磨削表面。进行程序的耦合操作,使得磨削机床控制器可以同时控制超声刀柄的振动、磨削机床的超声磨削过程以及激光器输出激光。

[0054]

进入试验加工阶段b,根据sicf/sic陶瓷基复合材料的侧面磨削经验和该材料的硬脆特性,初选超声磨削进给速度(激光扫描速度)为150mm/min,初选激光功率300w,激光头的聚焦光斑直径为3mm,则其能量密度为40j/mm2。调整激光头输出的激光束中心线垂直于待磨削表面,通过程序设置激光束的扫描方向于样件待磨削表面的上边缘平行,并使得激光光斑中心距离该上边缘的距离为l

激光

=5mm,加工位置关系如图3所示。利用以上参数,控制激光在样件待磨削表面进行激光单道扫描,同时利用红外热像仪对样件表面进行测温,并输出样件表面中心点处的温度-时间曲线,如图4所示。

[0055]

利用大型有限元数值模拟软件ansys对上述激光单道辐照材料的过程进行模拟。建立与实际样件大小一致的模型,网格划分为0.5mm大小,输入与实际样件一致的热物性参数(包括密度、比热容、热导率),设置底面的对流辐射综合换热系数500w/(m2·

k),设置除底面以外的面的对流辐射综合换热系数700/(m2·

k)。对激光照射过的位置施加高斯分布面热流边界条件。设置初始环境温度为20℃。随后开始有限元数值计算,光斑照射到样件表面后t=7.0s的温度场分布云图如图5所示。导出模拟中样件中心点的温度-时间曲线与实测单道辐照的中心点温度-时间曲线进行对比,如果实际激光辐照与数值模拟计算所能达到的最高温度差别不超实际最高温度的5%且升温和降温过程温度曲线变化趋势一致则判断为数值模拟符合实际,否则判断为不符实际,需返回修改高斯面热源的吸收率,直到与实际的温度-时间曲线相对应。

[0056]

利用上述温度场的模拟结果,读取待加工表面上的等温线数据,根据加工材料的软化温度(t

材料软化

=800℃)和刀具材料的软化温度(t

刀具软化

=1000℃),按照磨削位置低于t

刀具软化

并尽量在t

材料软化

以上温度区域的选取原则,确定砂轮侧面磨削所用的最大磨削厚度l

ap

=2.4mm,以及砂轮磨削位置和激光光斑中心位置之间的滞后距离l

滞后

=2.5mm。再利用温度场的模拟结果,读取样件上表面的等温线数据,根据加工材料的软化温度t

材料软化

,确定砂轮侧面磨削所用的磨削最大切深d

ap粗

=400μm。根据实际加工需要,判断以上确定的参数是否符合需求,如不符合,可重新选取进给速度v

进给

和辐照激光功率p,如符合则可继续进行以下步骤。以上所述的等温面输出和加工参数的选取确定示意图如图6(a)~(c)所示。

[0057]

调节磨削砂轮使得其中心线平行于样件待加工表面,调节激光头夹持单元使得激光头输出的激光束聚焦点和超声侧面磨削作用点之间的距离为l

滞后

;根据测力仪的测力结果和加工后的表面粗糙度为目标,对滞后于激光束辐照的超声侧面磨削工艺条件进行优化,使用正交实验的方法得到在满足实际加工需求前提下的最优超声振动频率f=20khz、超声振幅a=4μm、主轴转速s=600r/min的工艺条件。

[0058]

进入实际加工阶段c,调节磨削机床的耦合程序,使得激光头在硬脆材料表面以外的位置开始移动,并将该位置确定为起始点,当激光头开始扫描工件表面后,激光器即刻发射激光,而用于超声侧面磨削的磨削砂轮以延迟t

延迟1

=(l

滞后

+r

光斑

)/v

进给

=1.6s的时间开始

运转,其中r

光斑

为聚焦光斑半径,实现激光同步辅助超声侧面磨削;而在激光束移动出工件表面后激光器随即停止发射激光,超声侧面磨削砂轮持续前进并运转t

延迟2

=(l

滞后-r

光斑

)/v

进给

=0.4s的时间后停止,即完成了激光同步辅助侧面磨削硬脆材料待加工面的第一道加工工序。之后,激光头和磨削砂轮返回起始点,二者位置坐标向磨削机床工作台方向移动l

ap

,建立新的起始点,随后重复阶段c中步骤1的工序,如此往复直至磨削完成整个待加工面。如需进行多次精加工的工艺步骤,仅需运行空行程代码返回阶段c步骤1中的初始起始点,并将激光头和磨削砂轮的位置坐标向待加工表面方向移动d

ap精

,其大小不高于d

ap粗

,定义为新起始点。并重复阶段c中步骤1和步骤2,直至完成硬脆材料的高质量高效低损伤的加工。其中,d

ap粗

为400μm,d

ap精

为200μm、100μm、50μm、10μm。

[0059]

上述进入实际加工阶段c时的工序示意图如图7所示,

①

为设置起始点;

②

为激光到达工件表面;

③

为砂轮延迟了1.6s后开始被施加超声振动并开始磨削过程;

④

为正常进行激光同步辅助超声侧面磨削;

⑤

为激光到达工件边缘后被停止;

⑥

为砂轮继续前进并运行0.4s后停止;

⑦

为砂轮完全远离工件后,运行抬刀后使用空行程代码返回新起始点,接下来执行相同的激光同步辅助超声侧面磨削工序直至整个待磨削面全部粗磨完成;

⑧

调节新的d

ap精

,执行新的激光同步辅助超声侧面磨削工序。

[0060]

以上结合附图对本发明的具体实施方式作了说明,但这些说明不能被理解为限制了本发明的范围,本发明的保护范围由随附的权利要求书限定,任何在本发明权利要求基础上的改动都是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1