一种高炉炉底冷却控制方法及装置与流程

1.本发明属于高炉生产领域,尤其涉及一种高炉炉底冷却控制方法及装置。

背景技术:

2.高炉炉底是高炉的重要组成部分,炉底安全对高炉长寿、经济效益和安全生产至关重要,高炉炉底的良好冷却是保证炉底安全的基本保障。尤其是炉役后期,炉底各区域不可避免的发生侵蚀情况,如何建立有效的炉底冷却系统和监测预警系统对高炉安全生产起到重要作用,现有技术中,只能通过加大炉底总冷却水量或降低冷却水进水温度来粗略的调整炉底冷却强度。专利申请号:cn202110560616.4,公开了一种阻止高炉炉缸底部温度升高的方法,从三个方面阻止高炉炉缸底部温度过高,如果高炉原料中铅、锌和碱金属的含量大于设定值,在高炉原料中配加钒钛矿;如果高炉炉体存在串煤气现象,对高炉炉底进行灌浆;如果高炉炉体冷却强度不足,则降低进水管内水温,如冷却强度仍然不足,则加设进出水管;但是对于冷却水管如何布置并未公开,只是粗略的调整炉底冷却强度。

3.部分钢铁企业为控制成本,使用入炉矿石品位较差,有害金属含量过高,有害金属在炉内富集、侵蚀内衬造成异常膨胀,炉底局部温度过高,导致炉底板结构强度失效,底板拉裂,导致煤气泄露,同时也会造成炉底耐火材料的整体结构受到破坏。若发生上述问题,会造成重大安全隐患和重大经济损失。

4.高炉炉底承受了炉内气压、铁水和料柱重力等的叠加载荷作用,炉底板下部为碳素捣料,炉底板易受到不均匀沉降的影响,产生内应力。同时,炉底板一般采用q235b材质,《压力容器》(gb150.1-2011)标准中规定,q235b最高使用温度为300℃,在300℃时许用应力已明显下降。实际生产中,很多高炉炉役中后期炉底板局部温度已接近或超过300℃,易发生焊缝开裂,炉底煤气泄漏的情况,存在重大安全生产隐患。

技术实现要素:

5.本发明的目的是提供一种高炉炉底冷却控制方法及装置,在炉底冷却水管上根据各处热流强度设置不同数量的换热翅片,提高高温区的冷却强度;炉底冷却水进出水管采用多组独立布置方式,并设置冷却水温度检测,实时采集数据并进行分析计算,实现炉底热流量的实施监控,并实现冷却水分区流量调节;通过在炉底碳砖上下表面设置碳砖温度检测,实时采集温度数据并进行分析计算,实现炉底定点温度和局部热流量的实时监控。

6.为实现上述目的,本发明通过以下技术方案实现:

7.一种高炉炉底冷却控制装置,包括炉底水冷管、冷却主管、热电偶、温度检测装置,若干炉底水冷管并联在冷却主管上,每根炉底水冷管上均连接有流量调节阀,炉底水冷管上部布置有若干换热翅片,换热翅片通过导热硅脂粘结在炉底水冷管外壁;

8.在炉底底层碳砖的上表面设置n个热电偶,并且在平面范围内均布;

9.在炉底底层碳砖的下表面设置n个热电偶,并且该热电偶与设置在炉底底层碳砖上表面的热电偶相对设置;

10.在冷却主管的进水总管、冷却主管的出水总管、每根炉底水冷管上均设置有温度检测装置。

11.所述的冷却主管设置在炉壳外部。

12.所述的炉底水冷管及冷却主管为无缝钢管。

13.所述的换热翅片为铝板或铜板。

14.所述的流量调节阀为电动球阀或截止阀。

15.一种高炉炉底冷却控制方法,对炉底安全监控与报警,调节炉底水冷管、冷却主管冷却水流量,调整换热翅片的数量与间距;

16.所述的报警包括:炉底板温度超限报警、单水管水温差超限报警,炉底碳砖局部热流强度超限报警,炉底水冷管热流强度超限报警。

17.所述的炉底板温度为炉底底层碳砖下表面设置的n个热电偶检测的温度t

1.2.3....n(碳砖下表面)

;当t

1.2.3....n(碳砖下表面)

为280~300℃,不包括300℃,则报警;当t

1.2.3....n(碳砖下表面)

≥300℃,则为警戒值;

18.所述的单水管水温差为炉底水冷管与冷却主管的进水总管的温度差值,即单水管水温差=t

1.2.3....n(出水支管)-t

(进水总管)

;当单水管水温差为0.5~0.6℃,不包括0.6℃,则报警,当单水管水温差≥0.6℃,则为警戒值;

19.当炉底碳砖局部热流强度q

(t)

为3000~5000w/m2,不包括5000w/m2,则报警;当炉底碳砖局部热流强度q

(t)

≥5000w/m2,则为警戒值;

20.当炉底水冷管热流强度q

(s)

为3000~5000w/m2,不包括5000w/m2,则报警;当炉底碳砖局部热流强度q

(t)

≥5000w/m2,则为警戒值。

21.所述的炉底碳砖局部热流强度的计算方法:

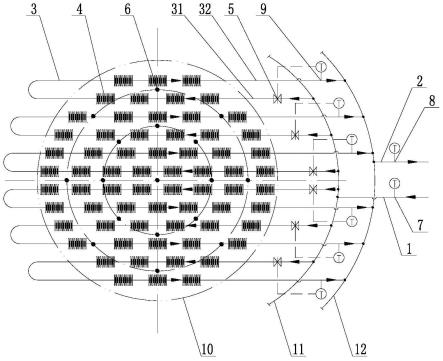

22.q

(t)

=

△

t/r

(t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

23.r

(t)

=

△

x/λ

(t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

24.式(1)、(2)中:q

(t)

为炉底碳砖局部热流强度,w/m2;

△

t为碳砖上下表面两相对设置的热电偶检测温度的差值,℃;r

(t)

为碳砖上下表面两相对设置的热电偶间的热阻,m2·

℃/w;

△

x为碳砖上下表面两相对设置的热电偶间的距离,m;λ

(t)

为碳砖上下表面两相对设置的热电偶间碳砖的导热系数,w/(m

·

℃)。

25.所述的炉底水冷管热流强度的计算方法:

26.q

(s)

=c

·m·

△

t/a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

27.式(3)中:q

(s)

为炉底水冷管热流强度,w/m2;m为冷却水流量,kg/s,

△

t为冷却水进出水温差,℃;c为水的比热容,j/(kg

·

℃);a为炉底水冷管传热面积,m2。

28.与现有技术相比,本发明的有益效果是:

29.1、在炉底水冷管设置流量调节阀,结合炉底碳砖温度及局部热流强度对冷却水流量进行分区调节,实现炉底冷却水的精准控制,充分合理利用冷却水,保证炉底安全,实现安全生产的目的。

30.2、每根炉底水冷管的流量均可通过流量调节阀单独调整,避免冷却水管道阻损不同导致流量分配不合理,炉底各区域冷却强度可根据生产工况实现分区域精确控制,高效合理利用冷却水,节省水量;

31.3、炉底水冷管、冷却主管设置温度检测装置,实时采集温度数据并进行分析计算,

实现炉底整体热流量的实时监控。

32.4、能够实时对炉底进行多维度安全监控与预警,保证炉底板结构安全。在炉底碳砖上下表面对应位置设置热电偶,实时采集温度数据并进行分析计算,实现炉底定点温度和局部热流量的实时监控。

33.5、在炉底水冷管上根据各处热流强度设置不同数量的高效换热翅片,提高高温区的冷却强度。在炉底热流强度高的区域布置更多数量的高效换热翅片,同根支管在高热流强度区冷却效果更好。

附图说明

34.图1是炉底水冷管的布置示意图。

35.图2是热电偶的布置示意图。

36.图3是图2沿a-a线的剖视图。

37.图4是炉底水冷管与换热翅片的连接示意图。

38.图5是炉底水冷管与换热翅片的内部结构示意图。

39.图中:1-进水总管 2-出水总管 3-炉底水冷管 31-进水支管 32-出水支管 4-换热翅片 5-流量调节阀 6-炉底底层碳砖温度检测点 61-炉底底层碳砖上表面的热电偶62-炉底底层碳砖下表面的热电偶 7-进水总管温度检测位 8.-出水总管温度检测位 9-出水支管温度检测位 10-高炉炉壳 11-进水环管 12-出水环管 13-炉底板 14-炉底碳砖。

具体实施方式

40.下面结合说明书附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

41.见图1-图5,一种高炉炉底冷却控制装置,包括炉底水冷管3、冷却主管、热电偶、温度检测装置,若干炉底水冷管3并联在冷却主管上,炉底水冷管3设置在同一平面上,且相互之间可平行设置,每根炉底水冷管3上均连接有流量调节阀5,流量调节阀5为电动球阀或截止阀。为使冷却水能够均匀的输送到各炉底水冷管3,在炉底外部设置半圆形的进水环管11、出水环管12,进水环管11与冷却主管的进水总管1、炉底水冷管3的进水支管31连接,出水环管12与冷却主管的出水总管2、炉底水冷管3的出水支管32连接。

42.炉底水冷管3上部布置有若干换热翅片4,换热翅片4通过高导热硅脂粘结在炉底水冷管3外壁,既可避免常规焊接工艺产生的管道损伤,又可充分保证导热性能。冷却主管设置在炉壳外部。炉底水冷管3及冷却主管为无缝钢管,材质为不锈钢。

43.在炉底底层碳砖的上表面设置n个热电偶,按检测位点分别命名为t

1.2.3....n(碳砖上表面)

,并且在平面范围内均布;在炉底底层碳砖的下表面设置n个热电偶,按检测位点分别命名为t

1.2.3....n(碳砖下表面)

;并且该热电偶与设置在炉底底层碳砖上表面的热电偶61相对设置;

44.在冷却主管的进水总管1、冷却主管的出水总管2、每根炉底水冷管3上均设置有温度检测装置,温度检测装置为热电阻。进水总管1处的温度检测点,位点命名为t

(进水总管1)

;出水总管2处的温度检测点,位点命名为t

(出水总管2)

;炉底水冷管3的出水处设置的温度检测点,位点分别命名为t

1.2.3....n(出水支管32)

。

45.流量调节阀5接入plc/dcs自动控制系统,可实现模拟量输入输出,ai/ao信号接入plc/dcs自动控制系统,进而实现温度与阀位的联锁自动控制:当单水管温差t

1.2.3....n(出水支管32)-t

(进水总管1)

相对较大时,最大单水管温差对应的流量调节阀5阀位增大1%开度,30秒延时后,待水温稳定,重新检测单水管温差,如仍相对较大,则继续调整,直至最大单水管温差对应的流量调节阀5阀位100%开度。之后,再通过减小最小单水管温差对应的流量调节阀5阀位进行调整,直至最小单水管温差对应的自动调节阀阀位40%开度。

46.炉底水冷管3安装时,先将炉底水冷管3穿入高炉炉底,在炉底水冷管3上部安装换热翅片4,换热翅片4可选用铝板、铜板等高导热材料制作,且80℃时导热系数不低于200w/(m

·

℃),换热翅片4通过导热硅脂粘结于炉底水冷管3上部,换热翅片4的安装数量根据炉底的热流强度进行调整,在热流强度大的区域调小轴向间距,换热翅片4安装后进行碳素填料施工。通常炉底中心的热负荷要大于四周,因此换热翅片4在炉底中心处布置密度大于其他位置。

47.一种高炉炉底冷却控制方法,对炉底安全监控与报警,调节炉底水冷管3、冷却主管冷却水流量,分区域合理布置换热翅片4的数量与间距;

48.报警包括:炉底板13温度超限报警、单水管水温差超限报警,炉底碳砖14局部热流强度超限报警,炉底水冷管3热流强度超限报警。

49.其中,炉底板13温度为炉底底层碳砖下表面设置的n个热电偶检测的温度t

1.2.3....n(碳砖下表面)

;当t

1.2.3....n(碳砖下表面)

<280℃为正常值;当t

1.2.3....n(碳砖下表面)

为280~300℃,不包括300℃,则报警;当t

1.2.3....n(碳砖下表面)

≥300℃,则为警戒值;

50.单水管水温差为炉底水冷管3与冷却主管的进水总管1的温度差值,即单水管水温差=t

1.2.3....n(出水支管32)-t

(进水总管1)

;当单水管水温差<0.5℃为正常值;当单水管水温差为0.5~0.6℃,不包括0.6℃,则报警,当单水管水温差≥0.6℃,则为警戒值;

51.当炉底碳砖14局部热流强度q

(t)

<3000w/m2为正常值;当炉底碳砖14局部热流强度q

(t)

为3000~5000w/m2,不包括5000w/m2,则报警;当炉底碳砖14局部热流强度q

(t)

≥5000w/m2,则为警戒值;

52.当炉底水冷管3热流强度q

(s)

<3000w/m2为正常值;当炉底水冷管3热流强度q

(s)

为3000~5000w/m2,不包括5000w/m2,则报警,需操作人员进行提高冷却水量、降低冷却水来水温度等生产操作;当炉底碳砖14局部热流强度q

(t)

≥5000w/m2,则为警戒值,需操作人员立刻进行炉底安全评估,做好停炉操作准备。

53.炉底碳砖14局部热流强度的计算方法:

54.q

(t)

=

△

t/r

(t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

55.r

(t)

=

△

x/λ

(t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

56.式(1)、(2)中:q

(t)

为炉底碳砖14局部热流强度,w/m2;

△

t为碳砖上下表面两相对设置的热电偶检测温度的差值,℃;r

(t)

为碳砖上下表面两相对设置的热电偶间的热阻,m2·

℃/w;

△

x为碳砖上下表面两相对设置的热电偶间的距离,m;λ

(t)

为碳砖上下表面两相对设置的热电偶间碳砖的导热系数,w/(m

·

℃)。

57.炉底水冷管3热流强度的计算方法:

58.q

(s)

=c

·m·

△

t/a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

59.式(3)中:q

(s)

为炉底水冷管3热流强度,w/m2;m为冷却水流量,kg/s,

△

t为冷却水

进出水温差,℃;c为水的比热容,j/(kg

·

℃);a为炉底水冷管3传热面积,m2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1