在(111)织构铝底电极上原位生长(0002)织构纤锌矿氮化铝基薄膜的方法和应用与流程

1.本发明属于电子信息技术领域,涉及一种在(111)织构铝底电极上原位生长(0002)织构纤锌矿氮化铝基薄膜、方法和应用。

背景技术:

2.(0002)晶面织构化(c轴择优生长取向)的纤锌矿aln薄膜因具有优异的压电特性,以及高击穿场强、高热导率、高温稳定性、高声波传输速率等特点,被广泛应用于高频声表面波(saw)滤波器、体声波(baw)滤波器和mems传感器等器件中。近年来,sc掺杂被发现可以显著提高aln薄膜的压电特性;此外sc、b、y等元素掺杂的aln薄膜也被证实具有优异的铁电特性,可应用于铁电增强型高电子迁移率晶体管和铁电存储器等器件的制备。上述元素掺杂的纤锌矿aln薄膜同样需要具有(0002)晶面织构化的组织结构才能呈现出优秀的压电、铁电性质。

3.面向压电、铁电等器件应用的纤锌矿aln基薄膜需要沉积在金属底电极薄膜上,大量研究表明当底电极薄膜具有(111)晶面织构化的组织结构时有利于aln基薄膜的(0002)晶面织构化生长,即具有c轴择优生长取向。常用的底电极材料有铂(pt)、钼(mo)、钨(w)等单金属,以及氮化钛(tin)、氮化钽(tan)等过渡金属氮化物。当采用物理气相沉积(pvd)法制备上述电极材料和aln基薄膜时,需要首先在一个真空设备或一个真空腔室内沉积(111)织构底电极薄膜,随后转移到另一个真空设备或另一个真空腔室内利用al等金属靶在ar、n2混合气氛或纯n2气氛下沉积(0002)织构aln基薄膜。样品的转移过程破坏了薄膜生长的连续性、耗时长,生产效率低;同时该转移过程易造成底电极表面污染,底电极与aln基薄膜之间出现孔隙、空洞,导致器件的性能变差。即使在同一真空腔室内首先利用pt、mo、ti等金属靶沉积底电极薄膜,随后用al等金属靶在底电极上生长aln基薄膜,底电极薄膜的沉积过程必然造成al靶的污染、以及在真空室壁、样品台等处异类金属、过渡金属氮化物的附着,从而导致后续生长的aln基薄膜内含有异类金属元素掺杂,导致薄膜和器件的性能变差。

技术实现要素:

4.为了解决上述底电极\aln基薄膜制备的工艺和器件性能问题,本发明提出采用物理气相沉积(pvd)法在同一真空腔室内原位连续生长(111)织构铝底电极和(0002)织构纤锌矿氮化铝基压电铁电薄膜。具体方法是采用同一al金属作为靶材,在纯ar气氛下,采用磁控溅射或激光脉冲等沉积技术在衬底上沉积al电极薄膜,通过优化工艺参数使al电极薄膜具有(111)织构组织结构;随后在同一腔室,附加sc、y、b等作为掺杂元素靶,在ar、n2混合气氛或纯n2气氛下,采用磁控溅射或激光脉冲等沉积技术在al电极薄膜上原位沉积aln基薄膜,利用al电极薄膜的(111)晶面织构诱导aln基薄膜具有(0002)织构化组织结构,从而具有优秀的压电、铁电特性。本发明首先利用al金属靶在衬底上沉积(111)织构al金属底电极,随后以al作为主成分靶,改变沉积气氛等工艺参数,利用al底电极薄膜的(111)晶面织

构诱导(0002)织构aln基薄膜的原位连续生长,操作简便易行,避免了aln基薄膜内的异类金属元素掺杂,同时,(111)织构al金属电极薄膜的功函数为4.26ev,与tin和mo等常用电极材料的功函数相当,能与aln基薄膜形成势垒高度较高的肖特基接触,为器件的性能提供了可靠保障。

5.为了达到上述目的,本发明采用的技术方案如下:

6.一种在(111)织构铝底电极上原位生长(0002)织构纤锌矿氮化铝基薄膜的方法,其中整个过程在同一腔室实现,采用同一al金属靶,在衬底上沉积(111)织构al金属底电极,随后在同一腔室,通过改变气氛等工艺参数实现(111)织构al底电极薄膜和(0002)织构纤锌矿aln基薄膜的原位连续生长。该方法不仅解决了其他传统的金属-电介质-金属(mim)结构器件制备技术中样品转移过程破坏了薄膜生长的连续性、耗时长,生产效率低问题;还解决了该转移过程易造成底电极表面污染,底电极与aln基薄膜之间出现孔隙、空洞,导致器件的性能变差问题;也避免了aln基薄膜内的异类金属元素掺杂。同时,(111)织构al金属电极薄膜的功函数为4.26ev,与tin和mo等常用电极材料的功函数相当,能与aln基薄膜形成势垒高度较高的肖特基接触,为器件的性能提供了可靠保障。

7.一种在(111)织构铝底电极上原位生长(0002)织构纤锌矿氮化铝基薄膜的方法,包括以下步骤:

8.步骤一:清洗衬底,除去表面的有机物污染、金属颗粒和其他杂质。所述的衬底采用蓝宝石、si、ge或gan等iii-v族半导体材料中的一种。

9.步骤二:整个过程采用同一al金属靶,在纯ar气氛下,采用磁控溅射技术在衬底上沉积al电极薄膜,通过优化工艺参数使al电极薄膜具有(111)织构组织结构;随后在同一腔室,附加sc、y、b等作为掺杂元素靶,在ar、n2混合气氛或纯n2气氛下,采用磁控溅射技术在al电极薄膜上原位沉积aln基薄膜,利用al电极薄膜的(111)晶面织构诱导aln基薄膜具有(0002)织构化组织结构,实现(111)织构al底电极薄膜和(0002)织构纤锌矿aln基薄膜的原位连续生长。

10.所述的磁控溅射技术可替换为激光脉冲沉积技术等。

11.所述的作为底电极材料的al薄膜厚度为50~200nm。

12.所述的作为电介质材料的aln基薄膜厚度为50~1500nm。

13.所述的工艺参数包括靶基距、氩气与氮气的比例、溅射功率、基底温度、工作气压等。

14.沉积(111)织构al底电极材料的工艺参数具体为:靶基距为80~120mm;ar气流量20~50sccm;溅射功率:100~200w;基底温度为室温~400℃;工作气压为0.3~1.0pa;溅射时间:5-20min。

15.沉积(0002)织构纤锌矿氮化铝基电介质材料的工艺参数具体为:靶基距为80~120mm;ar:n2=(0-20):(20-50)sccm;溅射功率:50-300w;基底温度为室温~400℃;工作气压为0.4~0.8pa;溅射时间:30-200min。

16.一种在(111)织构铝底电极上原位生长(0002)织构纤锌矿氮化铝基薄膜,基于上述方法制备得到。

17.采用上述方法制备得到的一种在(111)织构铝底电极上原位生长(0002)织构纤锌矿氮化铝基薄膜的应用,基于得到的薄膜采用热蒸发或溅射法制备顶电极,得到金属-电介

质-金属(mim)结构电容器,利用压电铁电测试仪测试电容器的压电铁电性能。

18.所述的顶电极采用高导电性金属au、pt、al、cu和tin等中的一种。所述的顶电极的厚度为80-150nm。

19.本发明的有益效果是:

20.本发明为电子器件提供一种在(111)织构铝底电极上原位生长(0002)织构纤锌矿氮化铝基薄膜的方法,其中利用同一al金属靶,在衬底上沉积(111)织构al金属底电极,随后在同一腔室原位连续生长(0002)织构aln基薄膜。该方法不仅解决了其他传统的金属-电介质-金属(mim)结构器件制备技术中样品转移过程破坏了薄膜生长的连续性、耗时长,生产效率低问题;还解决了该转移过程易造成底电极表面污染,底电极与aln基薄膜之间出现孔隙、空洞,导致器件的性能变差问题;也避免了aln基薄膜内的异类金属元素掺杂。同时,(111)织构al金属电极薄膜的功函数为4.26ev,与tin和mo等常用电极材料的功函数相当,能与aln基薄膜形成势垒高度较高的肖特基接触,为器件的性能提供了可靠保障。

附图说明

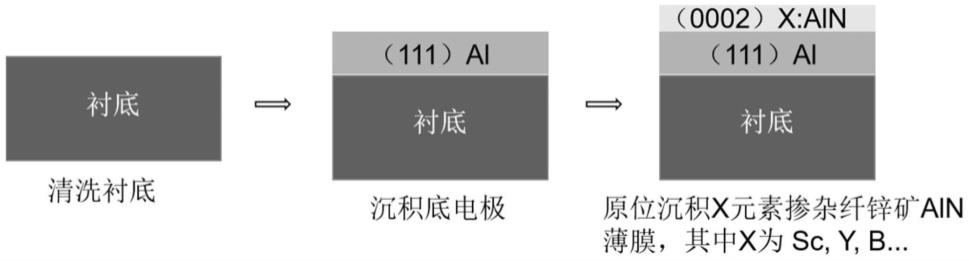

21.图1为本发明方法中(111)织构铝底电极上原位生长(0002)织构纤锌矿氮化铝基薄膜的流程图;

22.图2是对比例1中采用直流磁控溅射制备(111)织构的pt作为底电极,射频磁控溅射制备(0002)织构纤锌矿al

0.7

sc

0.3

n薄膜样品的xrd图谱;

23.图3为对比例1中采用直流磁控溅射法制备(111)织构的pt作为底电极和顶电极,射频磁控溅射制备(0002)织构纤锌矿al

0.7

sc

0.3

n薄膜电容器的电滞回线和瞬态翻转电流曲线;

24.图4为对比例1中采用直流磁控溅射制备(111)织构的pt作为底电极和顶电极,射频磁控溅射制备(0002)织构纤锌矿al

0.7

sc

0.3

n薄膜电容器的的漏电流曲线;

25.图5是实施例1中采用磁控溅射原位生长(111)织构的al底电极和(0002)织构的纤锌矿al

0.7

sc

0.3

n薄膜样品的xrd图谱;

26.图6是实施例1中采用磁控溅射原位生长(111)织构的al底电极和(0002)织构的纤锌矿al

0.7

sc

0.3

n薄膜,pt作为顶电极,薄膜电容器的电滞回线和瞬态翻转电流曲线;

27.图7是实施例1中采用磁控溅射原位生长(111)织构的al底电极和(0002)织构的纤锌矿al

0.7

sc

0.3

n薄膜,pt作为顶电极,薄膜电容器的漏电流曲线。

具体实施方式

28.为使本发明的目的、技术方案及优点更加清晰,以下结合附图和具体实例对本发明的操作过程作进一步详细说明。需说明,此处所描述的具体实例仅用于解释本发明,其中图示为示意性质,并不用于限定本发明的范围。

29.对比例1

30.本对比例中,选用单晶硅基片作为衬底,采用半导体行业标准的rca清洗工艺进行清洗。采用直流磁控溅射技术,靶材为铂,在靶基距为80mm,ar气流量40sccm,溅射功率150w,基底温度为100℃,工作气压为0.3pa,溅射时间为10min条件下生长一层厚度为100nm的pt薄膜。然后把沉积有pt薄膜的硅基片转移到另外一个射频磁控溅射设备,采用的靶材

为铝和钪靶,溅射功率分别为:110和90w,靶基距为80mm,氮气流量为50sccm,基底温度为室温,工作气压为0.3pa,溅射时间为90min条件下,生长一层厚度为300nm的纤锌矿al

0.7

sc

0.3

n薄膜。

31.图2为制备样品的xrd图谱,由图可知,薄膜是由(111)织构pt和(0002)织构的al

0.7

sc

0.3

n组成。随后采用直流磁控溅射制备150nm的pt顶电极,得到mim型电容器,利用铁电测试仪测试电容器的电性能,如图3和图4所示。由图可知,因为al

0.7

sc

0.3

n薄膜具有(0002)晶面织构的组织结构(沿c轴择优取向生长)所以呈现明显的铁电特性,但是漏导电流大,在电场强度为1mv/cm时,漏电流密度为1.06

×

10-5

a/cm2。漏导电流大导致电滞回线的矩形度差,极化在高电场下达不到饱和。原因是样品在沉积完pt底电极之后,从直流磁控溅射设备转移到沉积al

0.7

sc

0.3

n薄膜的射频磁控溅射设备过程中pt底电极表面受到污染,底电极与al

0.7

sc

0.3

n薄膜之间出现孔隙、空洞,导致器件的漏电流增加,铁电性能变差。

32.实施例1

33.本实施例中,选用单晶硅基片作为衬底,采用半导体行业标准的rca清洗工艺进行清洗。采用射频磁控溅射技术,靶材为铝,在靶基距为80mm,氩气流量为20sccm,射频溅射功率100w,基底温度为室温,工作气压为0.3pa,溅射时间为10min条件下生长一层厚度为100nm的al薄膜。然后在同一个腔室,继续采用射频磁控溅射技术原位生长aln基薄膜。具体步骤为:在al靶的基础上附加钪靶为掺杂靶,铝靶和钪靶射频溅射功率分别为110和90w,在靶基距为80mm,氮气流量为50sccm,基底温度为室温,工作气压为0.3pa,溅射时间为90min条件下原位生长一层厚度为300nm的al

0.7

sc

0.3

n薄膜。

34.图5为制备样品的xrd图谱,由图可知,薄膜是由(111)织构al和(0002)织构的al

0.7

sc

0.3

n组成。随后采用直流磁控溅射法制备150nm的pt顶电极,得到mim型电容器,利用铁电测试仪测试电容器的电性能,如图6和图7所示。由图可知,因为采用(111)织构的al薄膜作底电极的al

0.7

sc

0.3

n薄膜具有(0002)晶面织构的组织结构(沿c轴择优取向生长)所以呈现明显的铁电特性,同时电容器样品的电滞回线饱和度高,漏导电流小,在电场强度为1mv/cm时,漏电流密度为9

×

10-7

a/cm2。相比于对比例1中采用非原位方法制备pt底电极和al

0.7

sc

0.3

n电介质材料,本发明中采用磁控溅射原位生长al底电极和al

0.7

sc

0.3

n电介质材料电容器的漏电流密度降低了一个数量级。

35.实施例2

36.本实施例中,选用单晶硅基片作为衬底,采用半导体行业标准的rca清洗工艺进行清洗。采用磁控溅射技术,靶材为铝,在靶基距为100mm,ar气流量30sccm,溅射功率150w,基底温度为100℃,工作气压为0.5pa,溅射时间为20min条件下生长一层厚度为200nm、(111)织构的al薄膜。然后在同一个腔室,继续采用射频磁控溅射技术原位生长aln基薄膜。具体步骤为:在al靶的基础上附加钪靶为掺杂靶,铝靶和钪靶溅射功率都为300w,在靶基距为100mm,ar:n2=20:40sccm,基底温度为100℃,工作气压为0.5pa,溅射时间为200min条件下生长一层厚度为1500nm、(0002)织构的al

0.6

sc

0.4

n薄膜。随后采用蒸发法制备80nm的au顶电极,得到mim型薄膜电容器,利用铁电测试仪测试电容器的电性能,在电场强度为1mv/cm时,薄膜电容器漏电流为1.05

×

10-7

a/cm2。

37.实施例3

38.本实施例中,选用单晶硅基片作为衬底,采用半导体行业标准的rca清洗工艺进行

清洗。采用射频磁控溅射技术,靶材为铝,在靶基距为120mm,ar气流量50sccm,溅射功率200w,基底温度为400℃,工作气压为1.0pa,溅射时间为5min条件下生长一层厚度为50nm、(111)织构的al薄膜。然后在同一个腔室,继续采用射频磁控溅射技术原位生长aln基薄膜。具体步骤为:在al靶的基础上附加钪靶为掺杂靶,铝靶和钪靶溅射功率分别为150和50w,在靶基距为120mm,氮气流量为50sccm,基底温度为400℃,工作气压为0.8pa,溅射时间为30min条件下生长一层厚度为50nm、(0002)织构的al

0.8

sc

0.2

n薄膜。随后采用磁控溅射法制备100nm的tin顶电极,得到mim型电容器,利用铁电测试仪测试电容器的电性能,在电场强度为1mv/cm时,薄膜电容器漏电流为9.6

×

10-7

a/cm2。

39.上述实施实例仅用以说明而非限制本发明的技术方案,任何不脱离本发明精神和范围的技术方案均应涵盖在本发明的专利申请范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1