一种环保节能高效灵活的化学镀装置和方法

1.本发明涉及一种化学镀装置和方法,尤其涉及一种环保节能高效灵活的化学镀装置和方法,属于材料表面工程技术领域。

背景技术:

2.化学镀是一种在无外加电场条件下,基于材料表面的催化活性,利用溶液中强还原剂与金属离子发生氧化还原反应,在材料表面获得均匀致密金属镀层的技术。该技术不仅施镀成本低、操作简单、应用范围广,而且制备的金属镀层还具有优良的耐蚀性、润滑性和导电性。

3.目前,化学镀技术存在的主要问题:第一,超大型尺寸工件进行化学镀时,不仅需要制造出大于超大型尺寸工件的化学镀槽,同时还需要配置可淹没超大型尺寸工件的超大量化学镀液,致使化学镀液浪费极大且导致化学镀液失效后超大量废液的高处理成本;第二,当工件进行化学施镀时,反应产生的游离金属原子或由金属原子聚集而成的金属粒子未与工件表面稳固粘附时便会进入化学镀液成为催化活性点,从而在镀液中快速自镀,导致镀液中反应离子的无效消耗;第三,为了使化学镀时工件表面拥有着均一的温度环境和离子浓度条件,化学镀时需建立加热条件和搅拌条件,加热与搅拌的连续化运行造成了大量的能量消耗;第四,为了提升工件化学镀层的硬度,通常需对化学镀件进行后续热处理以使镀层由微晶态或非晶态转化为晶态硬质相,化学镀与热处理两道工序分开进行则能耗更高、工序复杂、效率更低且所需人力更多;第五,化学镀时,工件通常整体浸入镀液进行施镀,对于有局部施镀或梯度施镀要求的工件无法实施。

技术实现要素:

4.本发明的目的在于提供一种环保节能高效灵活的化学镀装置和方法,其大幅减少化学镀液的浪费,降低能耗并节约能源,提升反应离子的使用效率且无废液产生,实现施镀与热处理同步进行,提高连续化生产效率,对于不同区域涂层厚度的控制更为灵活。

5.本发明的具体技术方案如下。

6.一种环保节能高效灵活的化学镀装置,包括一金属管绕成的异形圈、补液循环槽、耐腐蚀泵,异形圈包括化学镀液进口管、交流电触点一、热处理圈、施镀圈、交流电触点二、化学镀液出口管,异形圈用于承载化学镀液,交流电触点一置于化学镀液进口管的外表面,热处理圈和施镀圈均为圆形,施镀圈内侧开设均布圆形通孔,施镀圈置于热处理圈的正上方,施镀圈和热处理圈的中心位置放置工件,交流电触点二置于化学镀液出口管的外表面,异形圈的化学镀液出口管置于补液循环槽的上方,耐腐蚀泵的一端与补液循环槽的外侧底部连接,耐腐蚀泵的另一端与异形圈的化学镀液进口管连接。

7.所述异形圈材质为紫铜。

8.所述工件材质为金属。

9.所述工件形状为圆柱体。

10.所述施镀圈与所述工件的水平距离为60毫米。

11.所述热处理圈与所述工件的水平距离为20毫米。

12.一种环保节能高效灵活的化学镀方法,包括如下步骤,设置一金属管绕成的异形圈、补液循环槽和耐腐蚀泵,在异形圈中设置化学镀液进口管、交流电触点一、热处理圈、施镀圈、交流电触点二和化学镀液出口管,在施镀圈内侧设置均布圆形通孔,工件放置于施镀圈和热处理圈的中心位置;启动耐腐蚀泵,耐腐蚀泵将补液循环槽中的化学镀液加压输送进异型圈,化学镀液经异型圈的化学镀液进口管、热处理圈、施镀圈和化学镀液出口管回留至补液循环槽;交流电触点一和交流电触点二通电后因交流电感作用使与施镀圈和热处理圈处于同一水平面的工件表层瞬间发热,同时发热的高温工件表层向外辐射热量使施镀圈和热处理圈及施镀圈和热处理圈内部的化学镀液升温,升温的化学镀液在流经施镀圈时通过施镀圈内侧的均布圆形通孔喷射至工件表面并在发热的工件表面进行施镀,发热的工件表面在施镀时会瞬时消耗完工件表面化学镀液中的反应离子并使残余水分蒸发;工件从热处理圈向施镀圈方向移动,与施镀圈处于同一水平面的已施镀工件部位经过热处理圈时因交流电感作用使已施镀工件部位表层急剧升温,从而使已施镀工件部位的化学镀层由微晶态或非晶态转变为晶态硬质相;工件施镀所消耗的化学镀液在补液循环槽中进行实时补充。

13.所述工件从热处理圈向施镀圈方向移动的方式为匀速移动或变速移动。

14.耐腐蚀泵的启动和交流电触点一及交流电触点二的通电可同时执行,待施镀圈内侧的均布圆形通孔向工件表面喷射化学镀液时,工件开始从热处理圈向施镀圈方向移动。

15.本发明的有益效果在于:通过一金属管绕成的异形圈替代现行的化学镀槽来承载化学镀液,大幅降低了工件化学镀时所需的镀液量,即大幅减少了化学镀液的浪费,对于尺寸越大的工件效果越为明显;利用交流电感作用,使异形圈中的工件表层产生感应电流的集肤效应,从而使工件表层快速直接自发热,这种工件直接加热的效率远高于现行的加热管间接加热工件的效率,也大幅降低了加热能耗,同时快速发热的工件向外辐射热量使异形圈和异形圈内部的化学镀液升温,这种利用余热加热化学镀液的方式比现行的加热管加热化学镀液的方式更节约能源;采用异形圈中施镀圈内侧的均布圆形通孔向工件表面喷射化学镀液,加热的化学镀液遇到发热的工件表面则会瞬时完成施镀并消耗完化学镀液中的反应离子且使残余水分蒸发,大幅提升了反应离子的利用率且实现了化学镀无废液产生效果,且施镀过程无需搅拌,简化了化学镀装置并进一步降低了能耗;异形圈中施镀圈与热处理圈的协同作用实现了化学施镀与镀层热处理的同步进行,提升了连续化生产效率;通过控制工件的移动速度,实现工件表面局部施镀与梯度施镀的特殊要求,工件表面不同区域涂层厚度的控制变得非常灵活。

附图说明

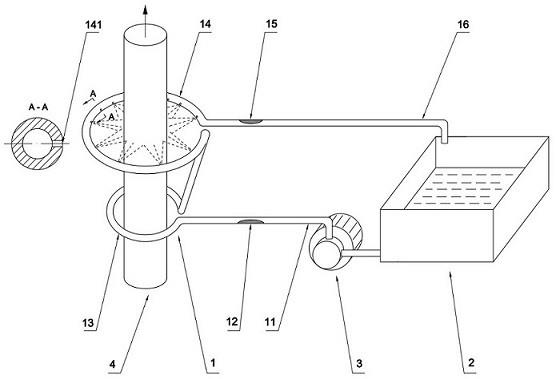

16.图1为具体实施方式中所述的一种环保节能高效灵活的化学镀装置示意图。

具体实施方式

17.如图1所示,一种环保节能高效灵活的化学镀装置,包括一紫铜金属管绕成的异形圈1、补液循环槽2、耐腐蚀泵3,异形圈1包括化学镀液进口管11、交流电触点一12、热处理圈

13、施镀圈14、交流电触点二15、化学镀液出口管16,异形圈1用于承载化学镀液,交流电触点一12置于化学镀液进口管11的外表面,热处理圈13和施镀圈14均为圆形,施镀圈14内侧开设均布圆形通孔141,施镀圈14置于热处理圈13的正上方,施镀圈14和热处理圈13的中心位置放置圆柱体金属工件4,施镀圈14与圆柱体金属工件4的水平距离为60毫米,热处理圈13与圆柱体金属工件4的水平距离为20毫米,交流电触点二15置于化学镀液出口管16的外表面,异形圈1的化学镀液出口管16置于补液循环槽2的上方,耐腐蚀泵3的一端与补液循环槽2的外侧底部连接,耐腐蚀泵3的另一端与异形圈1的化学镀液进口管11连接。

18.一种环保节能高效灵活的化学镀方法,包括如下步骤,设置一紫铜金属管绕成的异形圈、补液循环槽和耐腐蚀泵,在异形圈中设置化学镀液进口管、交流电触点一、热处理圈、施镀圈、交流电触点二和化学镀液出口管,在施镀圈内侧设置均布圆形通孔,圆柱体金属工件放置于施镀圈和热处理圈的中心位置,施镀圈与圆柱体金属工件的水平距离为60毫米,热处理圈与圆柱体金属工件的水平距离为20毫米;启动耐腐蚀泵,耐腐蚀泵将补液循环槽中的化学镀液加压输送进异型圈,化学镀液经异型圈的化学镀液进口管、热处理圈、施镀圈和化学镀液出口管回留至补液循环槽;耐腐蚀泵启动的同时,交流电触点一和交流电触点二通电,因交流电感作用,与施镀圈和热处理圈处于同一水平面的圆柱体金属工件表层瞬间发热,发热的高温工件表层向外辐射热量使施镀圈和热处理圈及施镀圈和热处理圈内部的化学镀液快速升温,升温的化学镀液在流经施镀圈时通过施镀圈内侧的均布圆形通孔喷射至工件表面并在发热的工件表面进行施镀,发热的工件表面在施镀时会瞬时消耗完工件表面化学镀液中的反应离子并使残余水分蒸发;待施镀圈内侧的均布圆形通孔向工件表面喷射化学镀液时,工件开始从热处理圈向施镀圈方向匀速移动,与施镀圈处于同一水平面的已施镀工件部位经过热处理圈时因交流电感作用使已施镀工件部位表层急剧升温,从而使已施镀工件部位的化学镀层由微晶态或非晶态转变为晶态硬质相;工件施镀所消耗的化学镀液在补液循环槽中进行实时补充。

19.以上详细描述了本发明具有代表性的具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1