一种高锰合金冶炼方法与流程

1.本发明属于特种合金冶炼技术领域,具体涉及一种高锰合金冶炼方法。

背景技术:

2.高效洁净化是当今世界煤电技术发展趋势,高参数超超临界燃煤发电技术因其容量大、可靠性好、技术成熟度高等特点在洁净燃煤发电技术中具有明显的综合优势。目前,高参数超超临界火电机组的蒸汽温度和压力对其热通道关键部件用材料提出了更高的要求。制约高参数超超临界燃煤电站设计和建设的技术瓶颈仍然是耐热材料技术,这方面在国内外均属空白,急需研发。

3.要实现高参数超超临界燃煤电站用耐热材料产业化开发,就必须要经过实验室阶段、中试阶段和产业化阶段。目前,高校、科研院所通常采用真空非自耗电弧冶炼炉进行新材料的科研与小批量制备。真空非自耗电弧冶炼时,如何在去除有害金属杂质的同时尽可能的减少有益元素的挥发以准确控制合金成分十分重要。

4.由于mn具有强挥发、易氧化性,因此高锰高温合金采用真空非自耗电弧冶炼时,mn及其他合金元素的综合控制是个难点。目前,现有技术介绍了真空感应熔炼时对mn元素的控制办法,专利cn114293090a公开了一种真空感应炉冶炼含钛钢控制锰含量的方法,其所述含钛钢合金体系简单,元素种类少,并且可控制锰含量较低,范围为2%~5%,操作流程复杂。专利cn112708725a公开了一种真空感应炉冶炼高锰钢的方法,其所述高锰钢可控制锰含量范围为8%~30%,但是其需要稀土元素进行夹杂物改性,并且同样存在合金体系简单,元素种类少,操作流程复杂的问题。

5.高参数超超临界燃煤电站用高温合金合金化元素种类较多,沉淀强化相形成元素如钛、铝和固溶强化元素钨和钼等高熔点元素体积分数较高,为提高高锰高温合金真空熔炼时,锰及其他元素的综合收得率,同时精确控制化学成分,有必要开发一种高锰高温合金的真空非自耗电弧冶炼工艺,综合控制mn及其他元素的收得率,使每种元素的收得率均达到90%以上。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中高锰高温合金熔炼时易挥发元素mn的烧损的缺陷,同时确保其他元素的综合收得率,从而提供一种高锰合金冶炼方法。

7.为此,本发明提供了以下技术方案。

8.一种高锰合金冶炼方法,包括以下步骤:

9.步骤1、原料预处理;

10.步骤2、装炉:将步骤1中烘干后的原料依据饱和蒸汽压从大到小的顺序将原料自下至上依次摆放在非自耗电弧熔炼炉的第一结晶器熔池中;

11.在非自耗电弧熔炼炉的第二结晶器熔池中放入用于净化氧气、氮气、氢气的纯金属;

12.步骤3、抽真空洗炉:对非自耗电弧熔炼炉循环进行抽真空-充氩气;

13.步骤4、对第二结晶器熔池中的纯金属进行熔炼,对第一结晶器熔池中的原料进行多次熔炼,最后一次重熔后,将合金块体冷却至室温后出炉。

14.进一步的,所述步骤1中,预处理包括:按合金成分比例称取原料,对合金原料进行烘干处理。

15.进一步的,所述步骤1中,所述原料形式是丝状、粒状、条状或块状。

16.进一步的,所述步骤2中,第二结晶器熔池中的纯金属为钛或锆;

17.所述纯金属形式是丝状、粒状、条状或块状。

18.进一步的,所述步骤4中,对第二结晶器熔池中的纯金属进行熔炼包括:对纯金属进行起弧,起弧电流40-50a,起弧后以15-20a/s速率均匀增加至350-400a,将其熔炼1-2分钟化为液体后开启电磁搅拌,电磁搅拌电流3-5a,时间3-5分钟,然后关闭电磁搅拌和熄弧。

19.进一步的,所述步骤4中,对第一熔结晶器池中的原料进行多次熔炼包括:

20.对原料进行起弧,起弧电流25-35a,起弧后以10-15a/s速率均匀增加至150-250a,将其熔炼1-2分钟化为液体后开启电磁搅拌,电磁搅拌电流3-5a,时间3-5分钟,然后关闭电磁搅拌和熄弧;

21.待合金冷却后,进行2~3次重熔,重熔过程中起弧电流40-50a,起弧后以15-20a/s速率均匀增加至350-400a,每次重熔后翻转试样。

22.进一步的,所述步骤3中,抽真空至真空度≤2.0

×

10-3

pa,充氩气至炉腔内压力至0.05-0.06mpa。

23.进一步的,所述步骤3中,抽真空-充氩气循环进行2~5次。

24.进一步的,该方法制备的高锰高温合金,所述成分按质量百分比计,包括:fe:28~40%,cr:14~18%,mn:3-15%,co:1.8~3.2%,ti:1.9~2.3%,al:1.2~1.6%,si:0.1~0.5%,w:0.1~0.4%,mo:0.3~0.7%,c:0.05~0.09%,b:0.001~0.005%,余量为ni。

25.进一步的,所述步骤2中,原料的摆放顺序为:锰、铝、铬、碳化铁、硼铁、铁、钴、镍、硅、钛、钼、钨在第一结晶器熔池中从下至上依次摆放。

26.本发明技术方案,具有如下优点:

27.1.本发明提供的高锰合金冶炼方法,包括以下步骤:步骤1、原料预处理;步骤2、装炉:将步骤1中烘干后的原料依据饱和蒸汽压从大到小的顺序将原料自下至上依次摆放在非自耗电弧熔炼炉的第一结晶器熔池中;在非自耗电弧熔炼炉的第二结晶器熔池中放入用于净化氧气、氮气、氢气的纯金属;步骤3、抽真空洗炉:对非自耗电弧熔炼炉循环进行抽真空-充氩气;步骤4、对第二结晶器熔池中的纯金属进行熔炼,对第一结晶器熔池中的原料进行多次熔炼,最后一次重熔后,将合金块体冷却至室温后出炉。

28.通过在第二结晶器熔池中添加对氧气、氮气、氢气亲和力强的纯金属,并在对原料进行熔炼前,对纯金属进行熔炼,通过纯金属吸附洗炉后非自耗电弧熔炼炉中残留的气体,净化腔室,保证整个炉腔内的纯净度。

29.第一结晶器熔池中的原料摆放顺序为依据饱和蒸汽压从大到小的顺序将原料自下至上依次摆放,从而降低原料的烧损,提高收得率。

30.2.本发明提供的高锰合金冶炼方法,所述步骤4中,对第一结晶器熔池中的原料进行多次熔炼包括:对原料进行起弧,起弧电流25-35a,起弧后以10-15a/s速率均匀增加至

150-250a,将其熔炼1-2分钟化为液体后开启电磁搅拌,电磁搅拌电流3-5a,时间3-5分钟,然后关闭电磁搅拌和熄弧;待合金冷却后,进行2~3次重熔,重熔过程中起弧电流40-50a,起弧后以15-20a/s速率均匀增加至350-400a,每次重熔后翻转试样。

31.本发明采用小电流进行起弧和低速率升高电流及低电流进行第一次熔炼,可减小合金元素的飞溅,进一步提高收得率;采用大电流进行重熔,并控制重熔次数,在尽可能减小合金元素密度不同引起的偏析的同时避免合金进一步烧损。

32.3.本发明提供的高锰合金冶炼方法中,所述步骤2中,原料的摆放顺序为:锰、铝、铬、碳化铁、硼铁、铁、钴、镍、硅、钛、钼、钨在第一结晶器熔池中从下至上依次摆放。本发明提供的高锰合金中c和b的成分较少,本发明通过以碳化铁、硼铁的二元合金的形式加入c和b,可防止其挥发和烧损,保证其收得率。

33.本发明高锰合金的真空非自耗电弧冶炼工艺,采用合适的放料顺序,并通过控制真空度、氩气压力、起弧电流、电流升高速率、熔炼电流、熔炼时间、电磁搅拌电流和搅拌时间,使得去除有害金属和杂质气体的同时减少了锰元素挥发的问题,同时保证了合金其他元素的成分准确性及钢液的成分均匀性。本方法操作简单,熔化效率高、工艺可控性高且易于实现,能够满足小批量制备需求,铸锭质量稳定性高。mn收得率可达95%以上。

34.本发明可应用于火电机组用高锰高温合金的冶炼。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

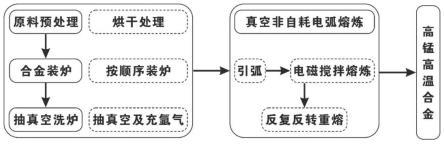

36.图1是实施例1的工艺流程图。

37.图2是本发明实施例1制备的镍基高温合金的微观形貌。

38.图3是本发明实施例2制备的镍基高温合金的微观形貌。

具体实施方式

39.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

40.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

41.以额定容量200g

×

3的真空非自耗电弧冶炼为例生产单只重量约200g的铸锭为例。原材料分别为工业纯镍块、铁块、铬块、钛粒、钴粒、铝粒、钨粒、钼粒、锰粒、硅粒、硼铁粒、和碳化铁粒。对氧气、氮气、氢气亲和力力强的纯金属选用纯钛块。

42.实施例1

43.本实施例提供了一种火电机组用高锰高温合金的真空非自耗电弧冶炼工艺,如图

1所示,包括以下步骤:

44.步骤1:原料预处理;

45.目标成分按质量百分比要求为:fe:32%,cr:15%,mn:12%,co:2%,ti:2.1%,al:1.4%,si:0.3%,w:0.2%,mo:0.5%,c:0.07%,b:0.003%,余量为ni;对原料进行烘干处理。

46.步骤2:合金装炉:

47.依据饱和蒸汽压从大到小的顺序将步骤1烘干后的原料按照锰、铝、铬、碳化铁、硼铁、铁、钴、镍、硅、钛、钼、钨在第一结晶器熔池中从下至上依次摆放在非自耗电弧熔炼炉的第一结晶器熔池中;在非自耗电弧熔炼炉的第二结晶器熔池中放置纯钛块。

48.步骤3:抽真空洗炉:

49.通过真空泵先将非自耗电弧熔炼炉的真空度抽至1.5

×

10-3

pa,然后关闭真空泵,再充高纯氩气使炉腔内的氩气压力至0.055mpa,然后关闭氩气充压阀,再次对非自耗电弧熔炼炉内抽真空,循环5次以尽可能降低炉腔内氧化性气体含量。

50.步骤4:真空非自耗电弧冶炼:

51.移动钨极电极棒对准第二结晶器熔池内放置的纯钛块进行起弧,起弧电流45a,起弧后以20a/s速率均匀增加至380a,将其熔炼1分钟化为液体后开启电磁搅拌,电磁搅拌电流4a,时间4分钟,净化腔室,然后关闭电磁搅拌和熄弧。

52.然后移动钨极电极棒对准第一结晶器熔池内分层放置的金属原料进行起弧,起弧电流30a,起弧后以10a/s速率均匀增加至200a,以减小合金元素飞溅,将其熔炼2分钟化为液体后开启电磁搅拌,电磁搅拌电流4a,时间4分钟,然后关闭电磁搅拌和熄弧;待合金冷却后,进行2次重熔,在尽可能减小合金元素密度不同引起的偏析的同时避免合金进一步烧损。重熔过程中起弧电流45a,起弧后以20a/s速率均匀增加至380a,每次重熔后翻转试样,最后一次重熔后,将合金块体冷却至室温再出炉。

53.实施例1合金的目标成分及冶炼后实际成分(icp测试)见表1,可见mn的收得率为95.17%、al的收得率为96.43%、ti的收得率为93.33%,其余元素的收得率都大于90%。实施例1制备的镍基高温合金的微观形貌如图2所示,可见组织均匀、致密、无明显气孔存在。

54.表1实施例1目标成分及冶炼后实际成分(icp测试)(wt%)

55.合金csimncrmocofetialbwni目标0.070.312150.52322.11.40.0030.2余料实际0.0670.2811.4214.820.491.9130.741.961.350.00280.19余料

56.实施例2

57.本实施例提供了一种火电机组用高锰高温合金的真空非自耗电弧冶炼工艺,包括以下步骤:

58.步骤1:原料预处理;

59.目标成分按质量百分比要求为:fe:37%,cr:16%,mn:5%,co:3%,ti:2.1%,al:1.4%,si:0.3%,w:0.2%,mo:0.5%,c:0.07%,b:0.003%,余量为ni;对合金原料进行烘干处理。

60.步骤2:合金装炉;

61.依据饱和蒸汽压从大到小的顺序将步骤1烘干后的原料按照锰、铝、铬、碳化铁、硼

铁、铁、钴、镍、硅、钛、钼、钨在第一结晶器熔池中从下至上依次摆放在非自耗电弧熔炼炉的第一结晶器熔池中;在非自耗电弧熔炼炉的第二结晶器熔池中放置纯钛块。

62.步骤3:抽真空洗炉;

63.通过真空泵先将非自耗电弧熔炼炉的真空度抽至1.7

×

10-3

pa,然后关闭真空泵,再充高纯氩气使炉腔内的氩气压力至0.05mpa,然后关闭氩气充压阀,再次对非自耗电弧熔炼炉内抽真空,循环3次以尽可能降低炉腔内氧化性气体含量。

64.步骤4:真空非自耗电弧冶炼;

65.移动钨极电极棒对准第二结晶器熔池内放置的纯钛块进行起弧,起弧电流40a,起弧后以20a/s速率均匀增加至400a,将其熔炼1分钟化为液体后开启电磁搅拌,电磁搅拌电流5a,时间5分钟,净化腔室,然后关闭电磁搅拌和熄弧。

66.然后移动钨极电极棒对准第一结晶器熔池内分层放置的金属原料进行起弧,起弧电流25a,起弧后以15a/s速率均匀增加至250a,以减小合金元素飞溅,将其熔炼1分钟化为液体后开启电磁搅拌,电磁搅拌电流4a,时间5分钟,然后关闭电磁搅拌和熄弧;待合金冷却后,进行3次重熔,在尽可能减小合金元素密度不同引起的偏析的同时避免合金进一步烧损。重熔过程中起弧电流40a,起弧后以20a/s速率均匀增加至400a,每次重熔后翻转试样,最后一次重熔后,将合金块体冷却至室温再出炉。

67.实施例2合金的目标成分及冶炼后实际成分(icp测试)见表2,可见mn的收得率为98.80%、al的收得率为97.14%、ti的收得率为95.23%,其余元素的收得率都大于90%。实施例2合金制备的镍基高温合金的微观形貌如图3所示,可见组织均匀、致密、无明显气孔存在。

68.表2实施例2合金的目标成分及冶炼后实际成分(icp测试)(wt%)

69.合金csimncrmocofetialbwni目标0.070.35160.53372.11.40.0030.2余料实际0.0680.284.9415.10.492.9235.742.01.360.00280.19余料

70.对比例1

71.本对比例提供了一种火电机组用高锰高温合金的真空非自耗电弧冶炼工艺,包括以下步骤:

72.步骤1:原料预处理:

73.目标成分按质量百分比要求为:fe:32%,cr:15%,mn:12%,co:2%,ti:2.1%,al:1.4%,si:0.3%,w:0.2%,mo:0.5%,c:0.07%,b:0.003%,余量为ni;对原料进行烘干处理。

74.步骤2:合金装炉:

75.将步骤1烘干后的原料按照硅、钴、锰、硼铁、碳化铁、钛、铝、铬、镍、铁、钼、钨的顺序从下至上依次摆放在非自耗电弧熔炼炉的第一结晶器熔池中;在非自耗电弧熔炼炉的第二结晶器熔池中放置纯钛块。

76.步骤3:抽真空洗炉:

77.通过真空泵先将非自耗电弧熔炼炉的真空度抽至1.5

×

10-3

pa,然后关闭真空泵,再充高纯氩气使炉腔内的氩气压力至0.05mpa,然后关闭氩气充压阀,再次对非自耗电弧熔炼炉内抽真空,循环2次以尽可能降低炉腔内氧化性气体含量。

78.步骤4:真空非自耗电弧冶炼:

79.移动钨极电极棒对准第二结晶器熔池内放置的纯钛块进行起弧,起弧电流45a,起弧后以20a/s速率均匀增加至380a,将其熔炼1分钟化为液体后开启电磁搅拌,电磁搅拌电流4a,时间4分钟,净化腔室,然后关闭电磁搅拌和熄弧。

80.然后移动钨极电极棒对准第一结晶器熔池内分层放置的金属原料进行起弧,起弧电流45a,起弧后以20a/s速率均匀增加至380a,将其熔炼1分钟化为液体后开启电磁搅拌,电磁搅拌电流4a,时间4分钟,然后关闭电磁搅拌和熄弧。待合金冷却后,进行4次重熔,重熔过程中起弧电流45a,起弧后以20a/s速率均匀增加至380a,每次重熔后翻转试样,最后一次重熔后,将合金块体冷却至室温再出炉。

81.对比例1合金的目标成分及冶炼后实际成分(icp测试)见表3,可见mn的收得率为82.58%、al的收得率为82.14%、ti的收得率为83.81%,其余元素的收得率均低于90%。

82.表3对比例1目标成分及冶炼后实际成分(icp测试)(wt%)

83.合金csimncrmocofetialbwni目标0.070.312150.52322.11.40.0030.2余料实际0.0570.259.9113.10.421.726.741.761.150.00230.17余料

84.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1