1.本发明属于钢/石墨复合材料技术领域,具体涉及一种碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材及其制备方法。

背景技术:2.奥氏体钢是正火后具有奥氏体组织的钢,钢中加入的合金元素(ni、mn、n、cr等)能将使正火后的金属具有稳定的奥氏体组织,奥氏体钢具有良好的韧性和高温力学性能,但是强度和硬度偏低,耐磨和抗磨性能较差。

3.钢-石墨复合材料一般采用凝固自生的方法制造。含c量高的铁水在凝固过程中,通过成分的设计(如在铁水中添加合金元素si等)和凝固工艺参数(如冷却速度等)的控制,可以在铁水凝固过程中自生出石墨,获得的石墨细小、分布均匀。

4.钢的高硬度、高强度和优异的耐磨性,尤其是高温下的高硬度、高强度和优异的耐磨性一般是通过高稳定性的碳化物和金属间化合物的沉淀析出来实现的。其中金属间化合物沉淀强化适用于c含量很低的高合金钢,因自生奥氏体钢/石墨复合材料存在大量的c(石墨),故应用高强度、高硬度的金属间化合物使得奥氏体钢/石墨复合材料获得高硬度、高强度和优异的耐磨性在理论上是不可行的。而采用高稳定性的碳化物,如cr、mo、w、v等的碳化物实现奥氏体的强化时,由于碳化物形成元素一般为白口元素,故凝固和冷却过程中极易在金属基体中形成粗大的一次和二次碳化物,不利于铁水凝固过程中石墨的形成,从而影响奥氏体钢/石墨复合材料的形成;同时,亦极大的降低复合材料的韧性和耐磨性。因此,如何防止和消除型材中出现粗大的一次碳化物以及粗大的二次碳化物,实现各种碳化物在奥氏体基体中均匀弥散分布,以提高奥氏体钢的硬度和强度,就成为自生制备自润滑、良好韧性、高硬度、高强度和优异的耐磨性奥氏体钢/石墨复合材料的关键。

技术实现要素:5.有鉴于此,本发明提供了一种碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材及其制备方法,本发明所述型材具有良好自润滑与韧性、高硬度、高强度和优异的耐磨性。

6.为了实现上述目的,本发明提供以下技术方案:一种碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材,所述型材组织由奥氏体基体、石墨球和弥散分布于奥氏体基体的碳化物组成;所述奥氏体基体中包含少量难以避免的马氏体;所述石墨球的体积占型材总体积的8~12%;所述石墨球的直径为10um~40um。

7.优选的,所述型材的组成成分按质量百分比计为:3.4~3.8%c、2.4~3.0%si、4.0~5.0%ni、1.0~1.50%cr、2.0~2.50%mo、0.50~1.0%v、1.0~1.50%mn、≤0.06%p、≤0.02%s、0.03~0.05%mg、0.03~0.05%re、其余为fe和不可避免的杂质。

8.本发明还提供所述碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材的制备方

法,包括以下步骤:

9.(1)配料:称取废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、孕育剂、球化剂、面包铁或高炉铁水;

10.(2)熔炼:将步骤(1)称取的废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、面包铁或高炉铁水熔炼成铁水;

11.(3)成型:将步骤(2)得到的铁水加入孕育剂和球化剂进行喂丝孕育和球化处理,采用水平连铸工艺铸造成铸坯;

12.(4)铸坯退火:将连铸成型的铸坯进行退火;

13.(5)均匀化和固溶处理:将退火后的铸坯进行成分均匀化和固溶处理;

14.(6)时效处理:将固溶处理后的型材进行时效处理即得碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材。

15.优选的,步骤(2)所述熔炼温度为1530℃~1560℃,熔炼时间为5~10min。

16.优选的,步骤(3)所述铸坯中石墨球的体积占型材总体积的8~12%。

17.优选的,步骤(4)所述退火时升温速度为500~550℃/h,退火温度为500~550℃,退火保温时间为4~8h,退火保温结束后的冷却方式为炉冷至200~250℃后出炉空冷。

18.优选的,步骤(4)所述退火应在步骤(3)中水平连铸成型后30min内进行。

19.优选的,步骤(5)所述均匀化和固溶处理升温速度为300~400℃/h,处理温度为1050~1100℃,保温时间为12~14h,保温结束后的冷却方式为直接出炉水冷。

20.优选的,步骤(5)所述均匀化和固溶处理后型材组织为高碳奥氏体和球形石墨,且合金元素ni、cr、mo、mn、si和v均固溶于奥氏体基体。

21.优选的,步骤(6)所述时效处理温度为550~600℃,时效时间为1~3h,时效后的冷却方式为直接出炉空冷;所述时效次数为2~4次。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明提供了一种碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材及其制备方法。本发明通过材料成分的设计、凝固工艺的调节、以及热处理工艺的适当配合,获得了无粗大一次碳化物和粗大二次碳化物,且碳化物在材料中均匀、弥散沉淀析出的复合材料型材,材料的硬度大于hrc58。本发明所述型材因其存在大量的能提供自润滑性能的球形石墨和大于hrc58的硬度,故具有良好自润滑与韧性、高硬度、高强度和优异的耐磨性,解决了奥氏体钢/石墨复合材料目前难以获得高硬度和高耐磨性的难题。

附图说明

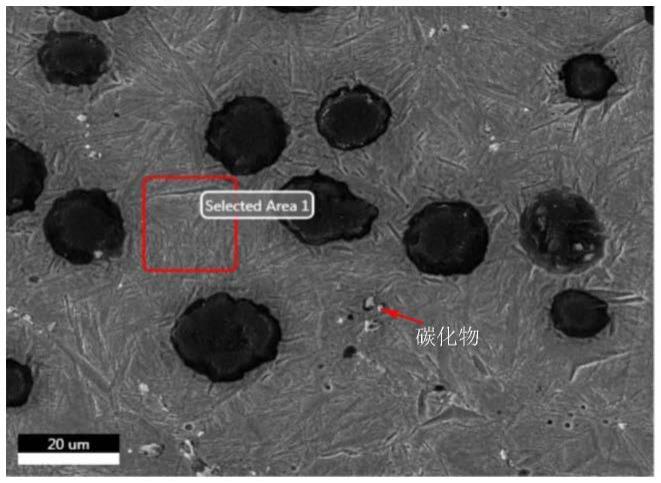

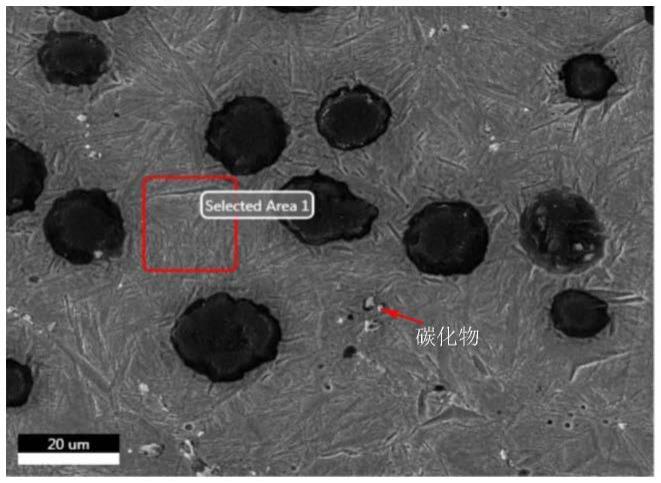

24.图1为碳化物沉淀硬化型奥氏体钢/球形石墨复合材料的金相图。

具体实施方式

25.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

26.本发明提供了一种碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材,所述型材组织由奥氏体基体、石墨球和弥散分布于奥氏体基体的碳化物组成;所述奥氏体基体中包含少量难以避免的马氏体;所述石墨球的体积占型材总体积的8~12%;所述石墨球的直

径为10um~40um。

27.在本发明中,所述型材的组成成分按质量百分比计优选为:3.4~3.8%c、2.4~3.0%si、4.0~5.0%ni、1.0~1.50%cr、2.0~2.50%mo、0.50~1.0%v、1.0~1.50%mn、≤0.06%p、≤0.02%s、0.03~0.05%mg、0.03~0.05%re、其余为fe和不可避免的杂质。

28.本发明还提供所述碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材的制备方法,包括以下步骤:

29.(1)配料:称取废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、孕育剂、球化剂、面包铁或高炉铁水;

30.(2)熔炼:将步骤(1)称取的废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、面包铁或高炉铁水熔炼成铁水;

31.(3)成型:将步骤(2)得到的铁水加入孕育剂和球化剂进行喂丝孕育和球化处理,采用水平连铸工艺铸造成铸坯;

32.(4)铸坯退火:将连铸成型的铸坯进行退火;

33.(5)均匀化和固溶处理:将退火后的铸坯进行成分均匀化和固溶处理;

34.(6)时效处理:将固溶处理后的型材进行时效处理即得碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材。

35.本发明先进行配料:称取废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、孕育剂、球化剂、面包铁或高炉铁水。在本发明中,所述配料按照型材组成成分以质量百分比计为3.4~3.8%c、2.4~3.0%si、4.0~5.0%ni、1.0~1.50%cr、2.0~2.50%mo、0.50~1.0%v、1.0~1.50%mn、≤0.06%p、≤0.02%s、0.03~0.05%mg、0.03~0.05%re、其余为fe和不可避免的杂质。

36.配料完成后,将称取的废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、面包铁或高炉铁水熔炼成铁水。在本发明中,所述熔炼温度优选为1530℃~1560℃,更优选为1550℃,熔炼时间优选为5~10min,更优选为8min。

37.得到铁水后,在铁水中加入孕育剂和球化剂进行喂丝孕育和球化处理,采用水平连铸工艺铸造成铸坯。在本发明中,所述铸坯中石墨球的体积占型材总体积的8~12%,所述铸坯组成成分与最终型材的成分一致。

38.将连铸成型的铸坯进行退火。在本发明中,所述退火时升温速度优选为500~550℃/h,更优选为540℃/h,退火温度优选为500~550℃,更优选为530℃,退火保温时间优选为4~8h,更优选为6h,退火保温结束后的冷却方式为炉冷至200~250℃后出炉空冷。在本发明中,该退火温度既可使铸坯的组织不发生变化,同时能较快的消除连铸坯凝固和冷却过程中产生的内应力;炉冷至200~250℃后出炉空冷可消除退火过程中高温出炉冷却产生的温度应力。所述退火后型材中石墨球状态与铸坯中石墨球的状态一致;在本发明中,所述退火应在水平连铸成型后30min内进行。

39.将退火后的铸坯进行成分均匀化和固溶处理。在本发明中,所述均匀化和固溶处理升温速度优选为300~400℃/h,更优选为350℃/h,处理温度优选为1050~1100℃,更优选为1080℃,保温时间优选为12~14h,更优选为13h,保温结束后的冷却方式为直接出炉水冷;在本发明中,所述均匀化和固溶处理是合并在一个工序内完成的;在本发明中,所述均匀化和固溶处理后型材组织为高碳奥氏体和球形石墨,且合金元素ni、cr、mo、mn、si和v均

固溶于奥氏体基体,原来连铸坯中可能存在的少量碳化物基本分解或石墨化。

40.将固溶处理后的型材进行时效处理即得碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材。在本发明中,所述时效处理温度优选为550~600℃,更优选为570℃,时效时间优选为1~3h,更优选为2h,时效后的冷却方式为直接出炉空冷;所述时效次数优选为2~4次,更优选为3次。

41.经时效处理后,原来固溶在奥氏体中的cr、mo和v会大部或全部与固溶在奥氏体中的部分c结合,形成相应的碳化物弥散析出,从而获得碳化物弥散析出的奥氏体钢,使得复合材料获得高硬度、高耐磨性。

42.在本发明中,通过石墨化元素ni、si含量设计、碳化物形成元素cr、mo、v、mn等含量的控制、以及凝固过程中冷却速度的控制,以控制连铸坯组织中粗大的一次碳化物和二次碳化物的形成,结合高温成分均匀化和固溶处理的应用,使得连铸坯中可能形成的一次碳化物和二次碳化物发生溶解或石墨化,从而消除型材中可能存在的粗大一次和二次碳化物,使得碳化物形成元素cr、mo、v均固溶于奥氏体基体中,同时奥氏体基体中固溶大量的稳定奥氏体的合金元素ni、c、mn等;再通过水冷,使得固溶处理得到的奥氏体不发生相变而保留到室温,使得型材的室温组织为全奥氏体+球形石墨。最后对室温下组织为奥氏体+球形石墨的型材进行时效处理,让固溶在奥氏体中部分c以及大部cr、mo、v等以碳化物形式弥散析出,最终获得碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材。

43.为了更好的理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

44.实施例1

45.1、配料:按照型材组成成分以质量百分比计为3.4%c、2.4%si、4.0%ni、1.0%cr、2.0%mo、0.50%v、1.50%mn、≤0.06%p、≤0.02%s、0.03%mg、0.03%re、其余为fe和不可避免的杂质,称取废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、孕育剂、球化剂和面包铁。

46.2、熔炼:将称取好的废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、面包铁在中频感应加热炉中加热至1530℃,保温5min,熔炼成铁水。

47.3、成型:将步骤2)得到的铁水加入孕育剂和球化剂进行喂丝孕育和球化处理,采用水平连铸工艺铸造成铸坯。

48.4、铸坯退火:把铸坯在水平连铸成型后30min内进行去应力退火处理,去应力退火温度为500℃,退火保温时间为4h,退火时升温速度为500℃/h,退火保温结束后的冷却方式为炉冷至200℃后出炉空冷。

49.5、均匀化和固溶处理:将退火后的铸坯进行成分均匀化和固溶处理,均匀化和固溶处理温度为1050℃,保温时间为12h,均匀化和固溶处理升温速度为300℃/h,均匀化和固溶处理保温结束后的冷却为直接出炉水冷。

50.6、时效处理:将固溶处理后的型材时效处理,时效处理温度为550℃,时效时间为1h,时效后的冷却方式为直接出炉空冷,进行4次时效处理,即得碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材,该型材硬度为hrc58。

51.图1中黑色圆球为球形石墨,灰色的部分为奥氏体基体,其中细小的白点为时效后析出的弥散碳化物,均匀分布于奥氏体基体中。

52.实施例2

53.1、配料:按照型材组成成分以质量百分比计为3.8%c、3.0%si、5.0%ni、1.50%cr、2.50%mo、1.0%v、1.0%mn、≤0.06%p、≤0.02%s、0.05%mg、0.05%re、其余为fe和不可避免的杂质,称取废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、孕育剂、球化剂和面包铁。

54.2、熔炼:将称取好的废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、面包铁在中频感应加热炉中加热至1560℃,保温10min,熔炼成铁水。

55.3、成型:将步骤2)得到的铁水加入孕育剂和球化剂进行喂丝孕育和球化处理,采用水平连铸工艺铸造成铸坯。

56.4、铸坯退火:把铸坯在水平连铸成型后30min内进行去应力退火处理,去应力退火温度为550℃,退火保温时间为8h,退火时升温速度为550℃/h,退火保温结束后的冷却方式为炉冷至250℃后出炉空冷。

57.5、均匀化和固溶处理:将退火的铸坯进行成分均匀化和固溶处理,均匀化和固溶处理温度为1100℃,保温时间为14h,均匀化和固溶处理升温速度为400℃/h,均匀化和固溶处理保温结束后的冷却为直接出炉水冷。

58.6、时效处理:将固溶处理后的型材时效处理,时效处理温度为600℃,时效时间为1h,时效后的冷却方式为直接出炉空冷,进行2次时效处理,即得碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材,该型材硬度为hrc60.6。

59.实施例3

60.1、配料:按照型材组成成分以质量百分比计为3.6%c、2.8%si、4.5%ni、1.20%cr、2.20%mo、0.70%v、1.20%mn、≤0.06%p、≤0.02%s、0.04%mg、0.04%re、其余为fe和不可避免的杂质,称取废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、孕育剂、球化剂和面包铁。

61.2、熔炼:将称取好的废钢、镍板、硅铁、铬铁、钼铁、钒铁、锰铁、面包铁在中频感应加热炉中加热至1550℃,保温8min,熔炼成铁水。

62.3、成型:将步骤2)得到的铁水加入孕育剂和球化剂进行喂丝孕育和球化处理,采用水平连铸工艺铸造成铸坯。

63.4、铸坯退火:把铸坯在水平连铸成型后30min内进行去应力退火处理,去应力退火温度为530℃,退火保温时间为6h,退火时升温速度为540℃/h,退火保温结束后的冷却方式为炉冷至220℃后出炉空冷。

64.5、均匀化和固溶处理:将退火后的铸坯进行成分均匀化和固溶处理,均匀化和固溶处理温度为1080℃,保温时间为13h,均匀化和固溶处理升温速度为350℃/h,均匀化和固溶处理保温结束后的冷却为直接出炉水冷。

65.6、时效处理:将固溶处理后的型材时效处理,时效处理温度为570℃,时效时间为1h,时效后的冷却方式为直接出炉空冷,进行3次时效处理,即得碳化物沉淀硬化型奥氏体钢/球形石墨复合材料型材,该型材硬度为hrc60。

66.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。