一种截齿激光植入增材的方法与流程

1.本技术涉及激光植入技术领域,尤其涉及一种截齿激光植入增材的方法。

背景技术:

2.在钢铁、冶金、模具等领域,磨损是造成材料损失和能源浪费的主要原因之一。随着现代工业的高速发展,在许多恶劣工况下,单纯的钢铁金属材料已无法满足使用要求。陶瓷颗粒增强金属基复合材料具有高强度、高硬度和高耐磨性等优点,是解决复杂恶劣工况材料失效问题的有效途径之一。

3.目前,在金属基体上制备耐磨材料层的主要工艺有表面堆焊、离子注入、喷涂、激光熔覆等,较于传统的堆焊、喷涂等工艺,激光熔覆技术具有能量高,稀释率低,热影响区小的特点,受到广泛认可。作为与激光熔覆技术同源的激光植入(laser melt injection)技术,其工艺过程中金属基体熔化而陶瓷颗粒基本不熔化,陶瓷颗粒不经激光直接照射,陶瓷增强颗粒以固态形式进入熔池,在液态金属快速冷却的条件下,颗粒被“冻结”在熔池中,形成颗粒增强耐磨复合材料层,示意图见图1。激光植入技术在控制开裂和颗粒熔化方面具有独到优势,是制备颗粒增强耐磨复合材料层的理想方法。

4.陶瓷增强相具有高硬度、高强度和高弹性模量等优异性能,常见陶瓷包括碳化物陶瓷,氧化物陶瓷,氮化物陶瓷以及复合陶瓷等,其中碳化钨陶瓷因其各方面综合性能均较好,故作为增强相在工业领域被广泛应用。虽然随着陶瓷材料比例不断增大,复合材料的硬度和耐磨性能够得到提升,但是由于热膨胀系数差异导致热应力积累,致使耐磨层发生开裂现象。

5.ye等采用铸渗法制备了不同体积分数的v8c7增强fe基复合材料,随着增强相体积分数的增加,复合材料的硬度呈增大趋势,而冲击韧性由8.1j/cm2降至4.7j/cm2,当增强相体积分数低于24%时,耐磨性随v8c7含量增加而增强,而当体积分数超过24%时,颗粒的破碎和微裂纹的产生导致耐磨性下降。张宁等采用复合电冶熔铸工艺制备了wc/5crnimo复合材料,随着wc含量的增加,复合材料的硬度和耐磨性均呈增大趋势,但韧性呈下降趋势,导致在三体冲击磨损条件下的耐磨性远远低于二体摩擦磨损。

6.从以上研究的结果来看,陶瓷颗粒增强金属基复合材料能够显著提高基体硬度,一定程度上提高耐磨性。但是,随着陶瓷颗粒比例的增加,复合材料形成的耐磨层容易开裂。本技术根据前期的研究内容,将陶瓷复合材料应用于激光植入技术中,以期通过激光植入工艺对截齿进行增材,提高其耐磨性并改善开裂的情形。

技术实现要素:

7.有鉴于此,本技术的目的在于提供一种截齿激光植入增材的方法,使陶瓷复合材料中陶瓷材料在高体积分数的前提下,改善截齿表面耐磨层开裂情形并具有较高的硬度。

8.为了解决上述技术问题/达到上述目的或者至少部分地解决上述技术问题/达到上述目的,本技术提供了一种截齿激光植入增材的方法,包括:

9.步骤1、截齿增材表面进行前处理;陶瓷复合材料干燥,其中陶瓷复合材料中的陶瓷材料体积分数≥50%;

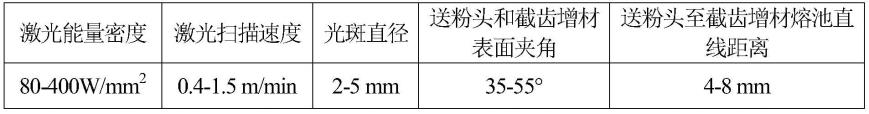

10.步骤2、前处理后的截齿和陶瓷复合材料经激光植入工艺制备表面耐磨强化层;其中,所述激光植入参数为:

11.激光功率密度为200-400w/mm2,激光扫描速度为0.4-1.5m/min,光斑直径2-5mm,送粉头和截齿增材表面夹角为35-55

°

,送粉头至截齿增材表面直线距离4-8mm。

12.可选地,所述前处理为将截齿增材表面打磨干净,使母材完全裸露;再用酒精或丙酮清洗打磨区域,使其完全洁净;所述陶瓷复合材料经过酒精清洗后干燥,烘干温度120-200℃。

13.可选地,所述激光功率密度为290-400w/mm2;在本技术某些实施方式中,所述激光功率密度可具体选自200w/mm2、290w/mm2、320w/mm2、350w/mm2或400w/mm2。

14.可选地,所述激光扫描速度为1.3-1.5m/min;在本技术某些实施方式中,所述激光扫描速度可具体选自0.4m/min、0.6m/min、0.8m/min、1.0m/min、1.3m/min或1.5m/min。

15.可选地,所述光斑直径为3-4mm;在本技术某些实施方式中,所述光斑直径可具体选自2mm、3mm、4mm或5mm。

16.可选地,所述送粉头和截齿增材表面夹角为40-50

°

;在本技术某些实施方式中,所述送粉头和截齿增材表面夹角为35

°

、40

°

、45

°

、50

°

或55

°

。

17.可选地,所述送粉头至截齿增材熔池直线距离4mm、5mm、6mm、7mm或8mm。

18.可选地,本技术所述方法中激光植入参数还包括送粉量为1.5-3.6g/min;在本技术某些实施方式中,所述送粉量为1.5g/min、2.0g/min、2.4g/min、3.0g/min或3.6g/min。

19.可选地,所述陶瓷复合材料包括陶瓷材料和金属材料,或由陶瓷材料和金属材料组成;其中,所述陶瓷材料选自碳化物、氮化物、氧化物和硼化物中的一种或两种以上;在本技术某些实施方式中,所述陶瓷材料选自碳化物或氧化物。

20.在本技术某些实施方式中,所述陶瓷复合材料的粒径在(40-150)μm

±

5μm;可选地,所述粒径为40μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm或150μm。

21.本技术陶瓷复合材料中的金属材料为铝基金属材料、铁基金属材料、镍基金属材料或钛基金属材料;

22.其中,可选地,所述铝基金属材料为纯铝和/或铝合金;在本技术某些实施方式中,铝合金为alsi10mg铝合金;在本技术另外一些实施方式中,所述alsi10mg铝合金具有表1所示化学成分:

23.表1alsi10mg铝合金化学成分(wt%)

[0024] femgmncusialalsi10mg0.14-0.550.40-0.45≤0.01≤0.0510-11bal.(余量)

[0025]

可选地,所述铁基金属材料为纯铁和/或铁合金;在本技术某些实施方式中,所述铁合金为0cr18ni9铁合金(简称304)或q235钢;在本技术另外一些实施方式中,所述0cr18ni9铁合金具有表2所示化学成分:

[0026]

表2 0cr18ni9铁合金化学成分(wt%)

[0027] ccrnimnsife

0cr18ni9<0.08<18.5<9.4<1.82<0.91bal.(余量)

[0028]

所述q235钢具有表3所示化学成分:

[0029]

表3q235钢化学成分(wt%)

[0030] cspsimnfeq235钢0.17-0.22≤0.0045≤0.0045≤0.35≤0.14bal.(余量)

[0031]

可选地,所述钛基金属材料包括纯钛和/或钛合金;在本技术某些实施方式中,所述钛合金为ti-6al-4v钛合金(简称tc4);在本技术另外一些实施方式中,所述ti-6al-4v钛合金具有表4所示化学成分:

[0032]

表4ti-6al-4v钛合金化学成分(wt%)

[0033] alfevcnhotiti-6al-4v5.5-6.8<0.303.5-4.5<0.30<0.05<0.015<0.20bal.(余量)

[0034]

可选地,所述镍基金属材料包括纯镍和/或镍合金;在本技术某些实施方式中,所述镍合金为ni20cr;在本技术另外一些实施方式中,所述ni20cr镍合金具有表5所示化学成分:

[0035]

表5ni20cr镍合金化学成分(wt%)

[0036] crnini20cr20bal.(余量)

[0037]

可选地,所述陶瓷复合材料中的陶瓷材料体积分数≥60%;进一步可选地,所述陶瓷材料的体积分数为60-94%;在本技术某些实施方式中,所述陶瓷材料的体积分数可具体选自50%、60%、65%、70%、78%、82%、89%或94%。

[0038]

可选地,所述陶瓷材料选自元素周期表中过渡金属的碳化物、氮化物、氧化物和硼化物的中一种或两种以上,所述过渡金属为元素周期表中第三副族至第二副族,以及第四周期至第七周期范围内的金属,包括钪(sc)、钛(ti)、钒(v)、铬(cr)、锰(mn)、铁(fe)、钴(co)、镍(ni)、铜(cu)、锌(zn)、钇(y)、锆(zr)、铌(nb)、钼(mo)、锝(tc)、钌(ru)、铑(rh)、钯(pd)、银(ag)、镉(cd)、镧系(la-lu)、铪(hf)、钽(ta)、钨(w)、铼(re)、锇(os)、铱(ir)、铂(pt)、金(au)、汞(hg)、锕系(ac-lr)、 (rf)、 (db)、 (sg)、 (bh)、 (hs)、 (mt)、 (ds)、 (rg)和鎶(cn)。

[0039]

在本技术某些实施方式中,所述过渡金属选自元素周期表中第四周期至第六周期的过渡金属;在本技术另外一些实施方式中,所述过渡金属为元素周期表第四周期至第六周期的第四副族至第六副族的过渡金属;在本技术另外一些实施方式中,所述过渡金属为元素周期表第四周期至第六周期的第四副族或第五副族的过渡金属或钨;在本技术另外一些实施方式中,所述过渡金属为元素周期表第四周期至第五周期的第四副族或第五副族的过渡金属或钨。

[0040]

使用相同的含wc、zro2、vc、zrc(体积分数≥50%)等陶瓷材料的陶瓷复合材料,通过金相分析,发现经本技术激光植入增材后,相比较其他工艺参数的出现明显开裂的情形,经过本技术方法形成的耐磨层避免了开裂;同时,维氏硬度也较高。

[0041]

由以上技术方案可知,本技术对激光植入工艺参数进行优化选择,使其能够在陶瓷材料未高体积分数的前提下,通过控制界面反应条件,从工艺角度改善了高体积分数陶

瓷材料形成的耐磨层容易开裂的现象,从而为使复合材料大比例使用陶瓷材料奠定基础。

附图说明

[0042]

图1所示为激光植入工艺的示意图;

[0043]

图2所示为实验组1的sem和金相结果;其中,上图为金相,下图为sem;

[0044]

图3所示为对照组1的sem和金相结果;其中,上图为金相,下图为sem;

[0045]

图4所示为实验组2和对照组2的sem和金相结果;其中,a为实验组金相,b为对照组金相;

[0046]

图5所示为实验组3和对照组3的金相结果;其中,a为实验组金相,b为对照组金相;

[0047]

图6所示为实验组4和对照组4的金相结果;其中,a为实验组金相,b为对照组金相;

[0048]

图7所示为实验组5和对照组5的金相结果;其中,a为实验组金相,b为对照组金相;

[0049]

图8所示为实验组6和对照组6的金相结果;其中,a为实验组金相,b为对照组金相;

[0050]

图9所示为经过wc复合材料激光植入强化的截齿和未经过强化的截齿在实际工况下的形貌实物图。

具体实施方式

[0051]

本技术公开了一种截齿激光植入增材的方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本技术。本技术所述产品、工艺和应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本技术内容、精神和范围内对本文所述产品、工艺和应用进行改动或适当变更与组合,来实现和应用本技术技术。显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0052]

需要说明的是,在本文中,如若出现诸如“第一”和“第二”、“s1”和“s2”、“步骤1”和“步骤2”以及“(1)”和“(2)”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。同时,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0053]

本技术中所涉及材料均可通过市售获得,本技术具体实施方式中,激光熔覆设备包括:德国ipg ysl-4000光纤激光器(最高功率4kw)、kuka kr-c4机器人控制柜、kuka kr-60ha六轴联动机械臂、dpsf-2双筒送粉器、mcw-100冷水机及送粉装置;

[0054]

在本技术提供的各组对比实验中,如未特别说明,除各组指出的区别外,其他实验条件、材料等均保持一致,以便具有可对比性。

[0055]

以下就本技术所提供的一种截齿激光植入增材的方法做进一步说明。

[0056]

第一实施例:本技术工艺

[0057]

前处理:截齿待植入表面用砂纸打磨干净氧化层和其他污渍,使母材完全裸露;再用酒精或丙酮清洗打磨区域,使其完全洁净。陶瓷复合粉末处理,陶瓷复合粉末经酒精清洗后并烘干,烘干温度120-200℃,时间2小时。

[0058]

激光植入:处理好的截齿和陶瓷复合粉末可按照激光植入工艺过程制备表面耐磨强化层。其中,具体参数如下表6所示:

[0059]

表6

[0060][0061]

第二实施例:陶瓷复合材料植入42crmo的金相分析

[0062]

鉴于目前截齿材质普遍为42crmo合金钢,本实施例以其为基材,按照表7分组进行激光植入增材,通过金相分析对比裂纹现象,结果见图2-7和表8;

[0063]

表7

[0064][0065]

表8

[0066]

组别维式硬度(hv

0.5

)实验组1815对照组1-实验组2741对照组2-实验组3899

对照组3-实验组4997对照组4462实验组5850对照组5401实验组6832对照组6-[0067]

“‑”

表示因开裂导致维氏硬度多次测量误差较大,已不具备实际测量意义;

[0068]

实验组1的金相和sem结果见图2,wc与铁基体间致密的连续反应层完全消失,取而代之的是细小的枝晶状反应物(fe-w-c三元复合碳化物),有利于抑制异质界面热应力的累积,从而有效地避免了裂纹源的形成,同时金相图也没有出现裂纹;而对照组1的sem结果可以看出wc陶瓷与铁基体的反应层较厚,并且反应层出现了明显的裂纹源,金相图显示其有明显的裂纹(图3);

[0069]

实验组2-6的sem结果表现出与实验组1类似的现象,金相图(图4-8的a)显示其均没有明显的裂纹,对照组2、3、6的sem结果表现出与对照组1相同的现象,金相图(图4、5、8的b)有明显的裂纹。

[0070]

虽然对照组4和对照组5没有出现开裂情形,但是根据两组的金相图(图6、7的b)可以明显看出,耐磨层的陶瓷颗粒少于实验组4和实验组5,这会导致耐磨层的硬度较低,这可能是由于工艺参数的差异会产生抑制陶瓷粉末进入熔池的现象,使得耐磨层的陶瓷含量远小于70%的预设值;同时根据表8维氏硬度的结果,各实验组均具有较高的硬度,而对照组4和对照组5的维氏硬度仅有462hv

0.5

和401hv

0.5

。综合以上实验结果可以看出,适当的工艺条件可以保证耐磨层达到预设的陶瓷含量,获得较高的硬度,并避免开裂的情形。

[0071]

第三实施例:截齿实际工况测试

[0072]

参照第二实施例实验组3的参数对沥青截齿进行激光植入,以未强化的沥青截齿作为对照,结果显示,在施工类型为2.5公分沥青拉毛条件下,经过激光植入强化的沥青截齿铣刨平米数为30000平米左右,而未强化的沥青截齿铣刨平米数为15000平米左右,截齿的实际寿命提高了2倍;其中,图9所示为表面强化和未强化的沥青截齿测试后形貌实物图,可以明显看出未强化的截齿较经过强化的截齿磨损更为严重。

[0073]

表9

[0074][0075]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一

致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1