5182合金板材及其制备方法与流程

1.本发明涉及5182合金技术领域,具体而言,涉及一种5182合金板材及其制备方法。

背景技术:

2.随着轻量化的持续推进,铝合金以比强度高、耐蚀性好,良好的加工性能、极高的再回收等一系列优良特性,成为交通运输轻量化最理想的材料。5182合金具有良好的机械性能、成形性能、耐腐蚀性能、加工性能与焊接性能,被广泛地用于加工易拉罐罐盖、汽车车身板、电池箱盖板、操纵盘、加强件和托架等冲压制品。

3.新能源汽车电池箱盖板产品需要高冲制性能的5182合金材料,要求o态5182合金的0

°

、90

°

的r值均要大于0.75,目前国内企业现有技术生产的5182合金板材0

°

的r值仅为0.6~0.7,严重偏低。因此亟待开发高成形铝合金及与其相匹配的热处理及加工工艺,这对替代进口、扩大5182铝合金在汽车轻量化中的广泛应用具有重要意义。

技术实现要素:

4.本发明的主要目的在于提供一种5182合金板材及其制备方法,以解决现有技术中5182合金板材的冲制性能较低的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种5182合金板材,以质量百分比计,该5182合金板材包括:4.5~5wt%的mg,0.2~0.25wt%的mn,si≤0.2wt%,fe≤0.35wt%,cu≤0.10wt%,zn≤0.2wt%,cr≤0.1wt%,ti≤0.1wt%,不可避免的杂质总≤0.5wt%,余量为al;5182合金板材在0

°

方向和90

°

方向的r值各自独立地≥0.75。

6.进一步地,上述5182合金板材包括:4.6~4.9wt%的mg,0.20~0.23wt%的mn,0.05~0.1wt%的si,0.10~0.20wt%的fe,0.03~0.1wt%的cu,0.02~0.05wt%的zn,0.02~0.05wt%的cr,0.02~0.03wt%的ti,不可避免的杂质总≤0.5wt%,余量为al;优选5182合金板材在0

°

方向的r

10

值为0.85~1.08,r

8~12

值为0.75~0.85;优选5182合金板材在90

°

方向的r

10

值为0.8~0.95,r

8~12

值为0.75~0.8。

7.进一步地,上述5182合金板材中的织构组分包括:面积分数为≤12%的cube织构;面积分数为≤10%的q织构;面积分数为3~10%的r织构;面积分数为1~11%的brass织构;且织构组分呈现随机分布的态势。

8.进一步地,上述5182合金板材的平均晶粒尺寸为30~70μm,优选为36~59μm,优选5182合金板材在0

°

方向和90

°

方向的屈服强度rp0.2值各自独立地为104~138mpa,抗拉强度rm值各自独立地为249~282mpa;优选5182合金板材在0

°

方向和90

°

方向的加工硬化指数n10-20各自独立地为0.32~0.34。

9.根据本发明的另一个方面,提供了一种前述5182合金板材的制备方法,该5182合金板材的制备工艺流程包括依次进行的配料步骤、熔炼铸造步骤、双级均匀化步骤、热轧制步骤、在线退火步骤、冷轧制步骤、成品退火步骤;其中,冷轧制步骤中的冷轧率为18~30%。

10.进一步地,上述在线退火步骤的过程包括:以15~20℃/min的升温速度将热轧制步

骤后的板材升温至400~490℃后保温30~70s。

11.进一步地,上述双级均匀化步骤中,第一级在440~450℃下保温1~3h;第二级在490~530℃下保温4~8h。

12.进一步地,上述热轧制步骤的过程包括依次进行的热粗轧和热终轧,热粗轧的开轧温度为480~510℃,热终轧的温度为300~350℃;优选热轧制步骤后的板材的厚度为2.5~5.0mm。

13.进一步地,上述成品退火步骤在连退线上进行,优选成品退火步骤的过程包括:以>20℃/s的升温速度将冷轧制步骤后的板材升温至510~530℃下保温30~120s后空冷或水冷;优选冷轧制步骤后的板材的厚度为1.8~3.5mm。

14.进一步地,上述对成品退火步骤后的板材进行矫直步骤,优选矫直量≤0.5%。

15.应用本发明的技术方案,mn元素过多会阻碍板材的动态再结晶,导致成品板材中cube织构含量过多,造成板材0

°

和90

°

方向r值降低。控制的mn含量在上述范围内有利于减少沿轧制方向分布的alfemn相数量,从而有助于降低晶粒沿nd方向生长的阻碍,减小各向异性,并提高合金的塑性。本技术的在0

°

方向和90

°

方向的r具有上述范围值的5182合金板材具有高冲制性能,从而使得5182合金板材具有较好的成型性能,进而更好地满足汽车部件等的生产应用。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1示出了根据本技术的实施例1提供的一种5182合金板材的成品态组织照片;图2示出了根据本技术的实施例1提供的一种5182合金板材在线退火前后的组织含量图;图3示出了根据本技术的实施例1提供的一种5182合金板材在线退火前的晶粒取向图;图4示出了根据本技术的实施例1提供的一种5182合金板材在线退火后的晶粒取向图;以及图5 示出了根据本技术的对比例1提供的一种5182合金板材的成品态组织照片。

具体实施方式

17.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

18.如本技术背景技术所分析的,现有技术中的5182合金板材存在冲制性能较低的问题,为了解决该问题,本技术提供了一种5182合金板材及其制备方法。

19.在本技术的一种典型的实施方式中,提供了一种5182合金板材,以质量百分比计,该5182合金板材包括:4.5~5wt%的mg,0.2~0.25wt%的mn,si≤0.2wt%,fe≤0.35wt%,cu≤0.10wt%,zn≤0.2wt%,cr≤0.1wt%,ti≤0.1wt%,不可避免的杂质总≤0.5wt%,余量为al;5182合金板材在0

°

方向和90

°

方向的r值各自独立地≥0.75。

20.mn元素过多会阻碍板材的动态再结晶,导致成品板材中cube织构含量过多,造成

板材0

°

和90

°

方向r值降低。控制的mn含量在上述范围内有利于减少沿轧制方向分布的alfemn相数量,从而有助于降低晶粒沿nd方向生长的阻碍,减小各向异性,并提高合金的塑性。本技术的在0

°

方向和90

°

方向的r具有上述范围值的5182合金板材具有高冲制性能,从而使得5182合金板材具有较好的成型性能,进而更好地满足汽车部件等的生产应用。

21.在本技术的一种实施例中,上述5182合金板材包括:4.6~4.9wt%的mg,0.20~0.23wt%的mn,0.05~0.1wt%的si,0.10~0.20wt%的fe,0.03~0.1wt%的cu,0.02~0.05wt%的zn,0.02~0.05wt%的cr,0.02~0.03wt%的ti,不可避免的杂质总≤0.5wt%,余量为al;优选上述5182合金板材在0

°

方向的r

10

值为0.85~1.08,r

8~12

值为0.75~0.85;优选5182合金板材在90

°

方向的r

10

值为0.8~0.95,r

8~12

值为0.75~0.8。

22.优选的各成分在上述范围更有利于5182合金板材中的各组分的协同配合性,从而降低5182合金板材的冲制性能,优选塑性应变比r

10

值和r

8~12

值在上述范围内的5182合金板材具有更优良的成型性能。

23.在本技术的一种实施例中,上述5182合金板材中的织构组分包括:面积分数为≤12%的cube织构;面积分数为≤10%的q织构;面积分数为3~10%的r织构;面积分数为1~11%的brass织构;且织构组分呈现随机分布的态势。

24.5182合金中主要的织构类型为:再结晶织构p{011}《122》,r{124}《211》,q{013}《231》和cube{001}《100》;主要的形变织构为brass{011}《211》及copper{112}《111》。其中再结晶织构q对合金0

°

和90

°

方向的r值均有不利影响。

25.织构直接影响板材的性能,优选的上述织构组分有利于各个织构之间得到更好地平衡,从而使得5182合金板材在0

°

方向和90

°

方向的r值均能够≥0.75,进而使得5182合金板材在长度方向和厚度方向上同时具备合适的各向异性,进一步地提高5182合金板材的塑性。优选织构组分呈现随机分布的态势对兼顾5182板材0

°

和90

°

方向r值更为有利。

26.优选上述5182合金板材的平均晶粒尺寸为30~70μm,优选为36~59μm,优选5182合金板材在0

°

方向和90

°

方向的屈服强度r

p0.2

值各自独立地为104~138mpa,抗拉强度rm值各自独立地为249~282mpa;优选5182合金板材在0

°

方向和90

°

方向的加工硬化指数n

10-20

各自独立地为0.32~0.34。从而使得5182合金板材具有高冲制性能的同时,兼具优异的力学性能。

27.在本技术的另一种典型的实施方式中,提供了一种前述5182合金板材的制备方法,该5182合金板材的制备工艺流程包括依次进行的配料步骤、熔炼铸造步骤、双级均匀化步骤、热轧制步骤、在线退火步骤、冷轧制步骤、成品退火步骤;其中,冷轧制步骤中的冷轧率为18~30%。

28.上述的制备方法与传统工艺相比,引入了对热轧制步骤后轧板进行在线退火步骤,从而有利于调控热轧板织构的分布,降低不利于0

°

方向r值的q、r取向的含量;同时,较低的冷轧率有利于控制成品5182合金板材的织构及平均晶粒尺寸,有效地提高了5182合金板材在0

°

和90

°

方向的r值,从而使5182合金板材在0

°

和90

°

方向的r值都达到0.75以上,进而满足高冲制性能要求。其中,配料步骤是指按照5182合金板材的含量成分称取并混合各成分。

29.优选上述在线退火步骤的过程包括:以15~20℃/min的升温速度将热轧制步骤后的板材升温至400~490℃后保温30~70s。

30.控制在线退火步骤的升温速率在上述范围内有利于进一步地保证冷制轧前板材

中较低的r和q织构,避免其遗传到成品板中造成对0

°

方向r值的不利影响。

31.在本技术的一种实施例中,上述双级均匀化步骤中,第一级在440~450℃下保温1~3h;第二级在490~530℃下保温4~8h。

32.上述双级均匀化步骤通过次级保温,有利于β-almg相及mg2si相的溶解,含fe/mn相的弥散析出,从而可显著改善合金的成型性能。

33.本技术的一种实施例中,上述热轧制步骤的过程包括依次进行的热粗轧和热终轧,热粗轧的开轧温度为480~510℃,热终轧的温度为300~350℃;优选热轧制步骤后的板材的厚度为2.5~5.0mm。

34.上述热轧制步骤的控制将铸态组织转化作为加工组织,从而有利于大幅度提高热轧制步骤5182合金板材的塑性。

35.本技术的一种实施例中,上述成品退火步骤在连退线上进行,优选成品退火步骤的过程包括:以>20℃/s的升温速度将冷轧制步骤后的板材升温至510~530℃下保温30~120s后空冷或水冷;优选冷轧制步骤后的板材的厚度为1.8~3.5mm。

36.在以上升温速度的成品退火步骤有利于消除残余应力,提高成品板材的机械性能。优选成品退火步骤在连退线上进行有助于控制成品退火步骤在较高的升温速度下进行,从而降低r织构含量增加、cube降低造成晶粒沿rd方向优先生长形成拉长的晶粒的几率,进而确保0

°

方向r值大于0.75。空冷或水冷有助于获得更好的板型,防止因板型不良需要增大矫直带来n值降低等对材料性能的不利影响。

37.优选对成品退火步骤后的板材进行矫直步骤,优选矫直量≤0.5%,从而有利于进一步地消除成品板材中的缺陷。

38.以下将结合实施例,进一步说明本技术的有益效果。

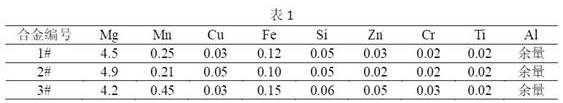

39.表1中提供三种配比的合金熔体,其中各元素的含量单位为wt%。

40.实施例1按照表1中1#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在440℃下保温3h后,再于510℃下保温6小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至490℃保温3h后热轧至3.1mm厚,终轧温度为340℃;将所得热轧板以16℃/min的升温速度将板材升温至410℃后保温70s进行连续退火;出炉空冷至室温进行冷轧,获得2.4mm厚度冷轧板,最终冷轧率为22.5%,之后再在连退线上进行最终退火处理,升温速度>20℃/s,在520℃下保温60s后空冷;矫直量为0.25%,最终获得o态5182合金板材。其中,图1为实施例1得到的5182合金板材的成品态组织照片;图2为实施例1得到的5182合金板材在线退火前后的组织含量图,其中,5hr代表退火前,5hrt代表退火后;图3为实施例1得到的5182合金板材在线退火前的晶粒取向图;图4为实施例1得到的5182合金板材在线退火后的晶粒取向图。

41.实施例2

按照表1中1#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在450℃下保温2h后,再于520℃下保温5小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至510℃保温3h后热轧至4.0mm厚,终轧温度为330℃;将所得热轧板以17℃/min的升温速度将板材升温至430℃后保温50s进行连续退火;出炉空冷至室温进行冷轧,获得2.9mm厚度冷轧板,最终冷轧率为27.5%,之后再在连退线上进行最终退火处理,升温速度>20℃/s,在510℃下保温60s后弱水冷;矫直量为0.5%,最终获得o态5182合金板材。

42.实施例3按照表1中2#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在440℃下保温2h后,再于530℃下保温4小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至500℃保温3h后热轧至2.9mm厚,终轧温度为320℃;将所得热轧板以16℃/min的升温速度将板材升温至400℃后保温60s进行连续退火;出炉空冷至室温进行冷轧,获得2.3mm厚度冷轧板,最终冷轧率为20.7%,之后再在连退线上进行最终退火处理,升温速度>20℃/s,在530℃下保温60s后空冷;矫直量为0.3%,最终获得o态5182合金板材。

43.实施例4按照表1中2#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在460℃下保温2h后,再于520℃下保温4小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至490℃保温3h后热轧至2.5mm厚,终轧温度为300℃;将所得热轧板以16℃/min的升温速度将板材升温至400℃后保温60s进行连续退火;出炉空冷至室温进行冷轧,获得1.8mm厚度冷轧板,最终冷轧率为28%,之后再在连退线上进行最终退火处理,升温速度>20℃/s,在520℃下保温50s后空冷;矫直量为0.3%,最终获得o态5182合金板材。

44.实施例5与实施例1的不同在于,将所得热轧板以16℃/min的升温速度将板材升温至490℃后保温70s进行连续退火,最终获得o态5182合金板材。

45.实施例6与实施例1的不同在于,将所得热轧板以20℃/min的升温速度将板材升温至410℃后保温30s进行连续退火,最终获得o态5182合金板材。

46.实施例7与实施例1的不同在于,将铸锭在450℃下保温3h后,再于490℃下保温6小时进行均匀化处理,最终获得o态5182合金板材。

47.实施例8与实施例1的不同在于,将铸锭在450℃下保温3h后,再于530℃下保温6小时进行均匀化处理,最终获得o态5182合金板材。

48.实施例9与实施例8的不同在于,将铸锭在430℃下保温3h后,再于530℃下保温6小时进行均匀化处理,最终获得o态5182合金板材。

49.实施例10与实施例1的不同在于,将得到的铸锭切头、铣面后,将铸锭在440℃下保温2h后,再加热至510℃保温3h后热轧至3.1mm厚,终轧温度为340℃,最终获得o态5182合金板材。

50.实施例11

与实施例1的不同在于,将得到的铸锭切头、铣面后,将铸锭在440℃下保温2h后,再加热至490℃保温3h后热轧至3.1mm厚,终轧温度为300℃,最终获得o态5182合金板材。

51.实施例12与实施例1的不同在于,将得到的铸锭切头、铣面后,加热至450℃保温1h后,再加热至480℃,保温6h后,热轧至3.1mm厚,终轧温度为290℃,最终获得o态5182合金板材。

52.实施例13与实施例1的不同在于,在连退线上进行最终退火处理,升温速度25℃/s,在520℃下保温60s后空冷;最终获得o态5182合金板材。

53.实施例14与实施例1的不同在于,在连退线上进行最终退火处理,升温速度25℃/s,在530℃下保温60s后空冷;最终获得o态5182合金板材。

54.实施例15与实施例1的不同在于,在连退线上进行最终退火处理,升温速度15℃/s,在500℃下保温60s后空冷;最终获得o态5182合金板材。

55.实施例16按照表1中1#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在450℃下保温2h后,再于520℃下保温5小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至510℃保温3h后热轧至4.0mm厚,终轧温度330℃;将所得热轧板以15℃/min的升温速度将板材升温至420℃后保温60s进行连续退火;出炉空冷至室温进行冷轧,获得2.8mm厚度冷轧板,最终冷轧率为30%,之后采用箱式退火,60℃/min升温至480℃保温2h;矫直0.5%,最终获得o态5182合金板材。

56.实施例17按照表1中1#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在450℃下保温2h后,再于520℃下保温5小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至510℃保温3h后热轧至4.0mm厚,终轧温度330℃;将所得热轧板以15m/min的升温速度将板材升温至420℃后保温60s进行连续退火;出炉空冷至室温进行冷轧,获得2.8mm厚度冷轧板,最终冷轧率为30%,之后再在连退线上进行最终退火处理,升温速度>20℃/s,在500℃下保温60s后弱水冷;矫直1%,最终获得o态成品板材。

57.对比例1按照表1中1#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在440℃下保温3h后,再于510℃下保温3小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至490℃保温3h后热轧至4.0mm厚,终轧温度340℃;将所得热轧板空冷至室温进行冷轧,获得2.9mm厚度冷轧板,最终冷轧率为27.5%,之后再在箱式炉中进行最终退火处理,升温速度为5℃/min,在460℃下保温2h后空冷;矫直0.25%,最终获得o态5182合金板材。其中,图5 为对比例1得到的5182合金板材的成品态组织照片。

58.对比例2按照表1中3#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在440℃下保温3h后,再于500℃下保温6小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至490℃保温3h后热轧至2.5mm厚,终轧温度340℃;将所得热轧板以16m/min的升温

速度将板材升温至410℃后保温70s进行连续退火;出炉空冷至室温进行冷轧,获得1.8mm厚度冷轧板,最终冷轧率为28%,之后再在连退线上进行最终退火处理,升温速度>20℃/s,在520℃下保温60s后空冷;矫直0.25%,最终获得o态5182合金板材。

59.对比例3按照表1中1#配比的合金进行,熔体经精炼处理后利用半连铸设备铸造铸锭;将铸锭在440℃下保温3h后,再于530℃下保温3小时进行均匀化处理;将得到的铸锭切头、铣面后,加热至490℃保温3h后热轧至5.1mm厚,终轧温度340℃;将所得热轧板以16℃/min的升温速度将板材升温至410℃后保温70s进行连续退火;出炉空冷至室温进行冷轧,获得1.5mm厚度冷轧板,最终冷轧率为70.5%,之后再在连退线上进行最终退火处理,升温速度>20℃/s,在520℃下保温60s后空冷;矫直0.25%,最终获得o态5182合金板材。

60.性能测试方法:塑性应变比(r值)评价标准:其中力学性能的测试按照国标gb/t 228.1-2010进行。试样采用符合gb/t228.1标准中的试样类型,板状试样厚度应为原始板材厚度。分别对0

°

、90

°

试样进行拉伸试验,测试指定塑性应变水平下长度和宽度变化,计算塑性应变比r值。

61.将本发明的样品在电解抛光后采用ebsd技术统计晶粒组织、晶粒取向及平均晶粒尺寸。

62.将实施例1至17、对比例1至3的5182合金板材的性能参数列于表2和表3。

63.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:mn元素过多阻碍板材的动态再结晶,导致成品板材中cube织构含量过多,造成板材0

°

和90

°

方向r值降低。控制的mn含量在上述范围内有利于减少沿轧制方向分布的alfemn相数量,从而有助于降低晶粒沿nd方向生长的阻碍,减小各向异性,并提高合金的塑性。本技术的在0

°

方向和90

°

方向的r具有上述范围值的5182合金板材具有高冲制性能,从而使得

5182合金板材具有较好的成型性能,进而更好地满足汽车部件等的生产应用。

64.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1