一种从废旧三元锂电池中分离回收镍钴锰锂的方法

1.本发明属于废旧锂电池回收技术领域,涉及到一种从废旧三元锂电池中分离回收镍钴锰锂的方法。

背景技术:

2.三元锂电池凭借寿命长,放电时间长和高比容量,如今成为了新能源汽车行业很有吸引力的正极材料。随着《节能与新能源汽车产业发展规划》、《关于加快新能源汽车推广应用的指导意见》相关政策的颁布,并随着一批又一批新能源电动汽车的淘汰以及新旧电池的更换,未来废旧三元锂电池在市场上的比例会逐年提高。因此,对三元锂电池的回收显得尤为重要。

3.回收废旧锂电池主要采用的方法为火法和湿法。火法需要大量的能量,排放出大量的有害气体,会造成严重的环境污染;湿法具有反应条件温和、环境友好和回收效率高等优点而被广泛应用。湿法回收一般是将废旧锂电池电极材料中的金属用酸(无机酸或者有机酸)浸出到溶液中,然后采用化学沉淀法、离子交换法、电化学沉积法、溶剂萃取法等方法进行分离回收。

4.离子交换法是一种新兴的处理重金属废水的方法,对于金属离子有极好的选择性,但是只能适用于少量金属离子的分离提纯,并且成本较高,难以进行大规模的市场投入;电化学沉积法得到的产物纯度较高,没有什么杂质,但是相应的能耗也较高;溶剂萃取法具有操作方便、能耗低、分离效果好等优点,但是萃取剂的种类有限,而且萃取剂有毒,气味难闻,选择合适的萃取剂至关重要;化学沉淀法虽然流程复杂,步骤繁琐,但是它能够分离多种金属,而且每一步沉淀对于杂质的控制要求也相对较高,从而获得的沉淀物的纯度很高。

技术实现要素:

5.本发明的目的在于针对现有技术不足,开发了一种新的从废旧三元锂电池中回收镍钴锰锂,分离效果好,回收得到的产品纯度高,对环境十分友好的方法。

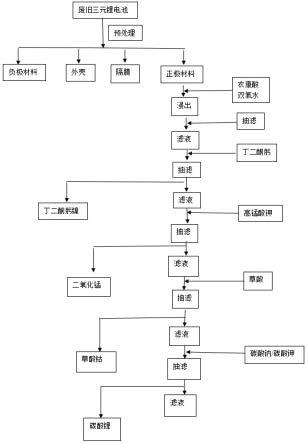

6.为实现上述目的,本发明采用如下技术方案:(1)对废旧三元锂电池进行预处理:深度放电、破碎拆解和物理分选;(2)向废旧三元锂电池正极粉末中加入衣康酸和还原剂,进行正极粉末中有价金属的浸出,抽滤得到浸出液;(3)向(2)浸出液中加入碱,调节溶液的ph,然后加入丁二酮肟进行络合沉淀镍,得到沉淀物1,抽滤得到滤液1;(4)用kmno4溶液氧化沉淀(3)中的滤液1中的锰,得到沉淀物2,抽滤得到滤液2;(5)用草酸沉淀(4)中的滤液2中的钴,得到沉淀物3,抽滤得到滤液3;(6)用碳酸钠或者碳酸钾中的一种或者两种沉淀(5)中的滤液3中的锂,得到沉淀物4。

7.步骤(1)中对废旧三元锂电池进行预处理过程:将废旧三元锂电池放入烧杯中,用1 mol/l的氯化钠或者氯化钾溶液浸没废旧三元锂电池进行深度放电,放电时间为6 h。充分放电之后,将电池放入烘箱中烘干,温度为100℃,时间为12~24 h。然后用钳子进行手工拆卸,将正极材料、负极材料、隔膜还有外壳分类处理,正极材料备用。

8.步骤(2)中衣康酸的浓度为0.1~1 mol/l,浸出时间为10~120 min,还原剂为质量分数为10%的双氧水。

9.步骤(3)中加入的碱为氢氧化钠或者氢氧化钾中的一种或者两种。沉淀的ph为4.5~5,丁二酮肟与镍的摩尔比为1.3:1。

10.步骤(4)中滤液1中的锰与高锰酸钾的摩尔比为3:2~1:1。

11.步骤(5)中草酸与滤液2中的钴的摩尔比为1.5:1。

12.步骤(6)中ph=12,碳酸钠或者碳酸钾与滤液3中的锂的摩尔比为1.2:1。

13.本发明的有益效果在于:(1)所述方法采用衣康酸为浸出剂,还原剂为双氧水,还原剂双氧水无毒和无任何副作用,整个浸出过程十分高效,四种金属的浸出率都能够达到99%,温度是室温,浸出时间为10~120min,时间相对较短;(2)所述方法采用了酸浸-沉淀的方法对废旧三元锂电池中的镍钴锰锂逐一实现了分离回收,实现了镍钴锰锂的高效分离回收,生成了丁二酮肟镍、二氧化锰、草酸钴、碳酸锂,回收的镍钴锂都在99%以上,钴为95%以上,变废为宝,实现了资源的循环利用,实现了环境友好型和可持续发展;(3)还原剂为双氧水,在沉淀锰的时候生成二氧化锰,双氧水直接分解为水和氧气,对环境无害。

附图说明

14.图1为本发明所述方法的流程图。

具体实施方式

15.以下结合具体实施例对本发明做进一步说明,但本发明不仅仅限于这些实施例。

16.实施例1本实施例从废旧三元锂电池中回收镍钴锰锂的方法,如图1所示,具体过程如下:(1)对废旧三元锂电池进行预处理将废旧三元锂电池放入烧杯中,用1 mol/l的氯化钠或者氯化钾溶液浸没废旧三元锂电池进行深度放电,放电时间为6 h。充分放电之后,将电池放入烘箱中烘干,温度为100℃,时间为12~24 h。然后用钳子进行手工拆卸,将正极材料、负极材料、隔膜还有外壳分类处理,正极材料备用。

17.(2)将废旧三元锂电池正极粉末1g放入烧杯中,然后向烧杯中加入0.5 mol/l的衣康酸,质量分数为10%的双氧水进行有价金属浸出,液固比为25ml/g,温度为室温,抽滤得到浸出液和滤渣。滤液备用,滤渣为石墨,烘干,收集起来。

18.(3)向步骤(2)中的滤液中加入氢氧化钠或者氢氧化钾溶液中的一种或者两种来调节ph,使ph处于4.5~5,然后向其中加入丁二酮肟的乙醇溶液,丁二酮肟与镍的摩尔比为

1.3:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到血红色沉淀丁二酮肟镍,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

19.(4)向步骤(3)中抽滤之后的滤液中加入高锰酸钾溶液,二价锰离子与高锰酸钾的摩尔比为3:2~1:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到黑色的二氧化锰沉淀,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

20.(5)向步骤(4)中抽滤之后的滤液中加入草酸溶液,草酸与二价钴离子的摩尔比为1.5:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到粉红色沉淀草酸钴,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

21.(6)向步骤(5)中抽滤之后的滤液中加入氢氧化钠或者氢氧化钾中的一种或者两种来调节ph,使ph=12,碳酸钠或者碳酸钾与锂离子的摩尔比为1.2:1,反应温度为95℃,在磁力搅拌器上搅拌1h,然后静置冷却抽滤,得到白色沉淀碳酸锂。

22.忽略产品中的杂质,整个过程中镍的回收率为99.4%,锰的回收率为99.2%,钴的回收率为96.7%,锂的回收率为99.4%。

23.实施例2本实施例从废旧三元锂电池中回收镍钴锰锂的方法,具体过程如下:(1)对废旧三元锂电池进行预处理将废旧三元锂电池放入烧杯中,用1 mol/l的氯化钠或者氯化钾溶液浸没废旧三元锂电池进行深度放电,放电时间为6 h。充分放电之后,将电池放入烘箱中烘干,温度为100℃,时间为12~24 h。然后用钳子进行手工拆卸,将正极材料、负极材料、隔膜还有外壳分类处理,正极材料备用。

24.(2)将废旧三元锂电池正极粉末5g放入烧杯中,然后向烧杯中加入0.5 mol/l的衣康酸,质量分数为10%的双氧水进行有价金属浸出,液固比为25ml/g,温度为室温,抽滤得到浸出液和滤渣。滤液备用,滤渣为石墨,烘干,收集起来。

25.(3)向步骤(2)中的滤液中加入氢氧化钠或者氢氧化钾溶液中的一种或者两种来调节ph,使ph处于4.5~5,然后向其中加入丁二酮肟的乙醇溶液,丁二酮肟与镍的摩尔比为1.3:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到血红色沉淀丁二酮肟镍,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

26.(4)向步骤(3)中抽滤之后的滤液中加入高锰酸钾溶液,二价锰离子与高锰酸钾的摩尔比为3:2~1:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到黑色的二氧化锰沉淀,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

27.(5)向步骤(4)中抽滤之后的滤液中加入草酸溶液,草酸与二价钴离子的摩尔比为1.5:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到粉红色沉淀草酸钴,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

28.(6)向步骤(5)中抽滤之后的滤液中加入氢氧化钠或者氢氧化钾中的一种或者两种来调节ph,使ph=12,碳酸钠或者碳酸钾与锂离子的摩尔比为1.2:1,反应温度为95℃,在磁力搅拌器上搅拌1h,然后静置冷却抽滤,得到白色沉淀碳酸锂。

29.忽略产品中的杂质,整个过程中镍的回收率为99.13%,锰的回收率为99.02%,钴的回收率为96.46%,锂的回收率为99.03%。

30.实施例3

本实施例从废旧三元锂电池中回收镍钴锰锂的方法,具体过程如下:(1)对废旧三元锂电池进行预处理将废旧三元锂电池放入烧杯中,用1 mol/l的氯化钠或者氯化钾溶液浸没废旧三元锂电池进行深度放电,放电时间为6 h。充分放电之后,将电池放入烘箱中烘干,温度为100℃,时间为12~24 h。然后用钳子进行手工拆卸,将正极材料、负极材料、隔膜还有外壳分类处理,正极材料备用。

31.(2)将废旧三元锂电池正极粉末10g放入烧杯中,然后向烧杯中加入0.5 mol/l的衣康酸,质量分数为10%的双氧水进行有价金属浸出,液固比为25ml/g,温度为室温,抽滤得到浸出液和滤渣。滤液备用,滤渣为石墨,烘干,收集起来。

32.(3)向步骤(2)中的滤液中加入氢氧化钠或者氢氧化钾溶液中的一种或者两种来调节ph,使ph处于4.5~5,然后向其中加入丁二酮肟的乙醇溶液,丁二酮肟与镍的摩尔比为1.3:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到血红色沉淀丁二酮肟镍,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

33.(4)向步骤(3)中抽滤之后的滤液中加入高锰酸钾溶液,二价锰离子与高锰酸钾的摩尔比为3:2~1:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到黑色的二氧化锰沉淀,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

34.(5)向步骤(4)中抽滤之后的滤液中加入草酸溶液,草酸与二价钴离子的摩尔比为1.5:1,反应温度为室温,在磁力搅拌器上搅拌1h,然后静置抽滤,得到粉红色沉淀草酸钴,放入烘箱烘干收集起来备用;抽滤之后的滤液留用。

35.(6)向步骤(5)中抽滤之后的滤液中加入氢氧化钠或者氢氧化钾中的一种或者两种来调节ph,使ph=12,碳酸钠或者碳酸钾与锂离子的摩尔比为1.2:1,反应温度为95℃,在磁力搅拌器上搅拌1h,然后静置冷却抽滤,得到白色沉淀碳酸锂。

36.忽略产品中的杂质,整个过程中镍的回收率为99.46%,锰的回收率为99.25%,钴的回收率为96.65%,锂的回收率为99.43%。

37.本领域的技术人员容易理解,以上所述仅为本发明的较佳实例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1