一种窄口罐体粘接预处理装置的制作方法

1.本发明涉及罐体粘接加工技术领域,具体为一种窄口罐体粘接预处理装置。

背景技术:

2.窄口罐体具有窄口宽腹的特点,在装配过程中需在其内部底部区域灌注粘接剂,再将其余零部件装入其中,经烘干固化后制成成品。由于成型工艺的特性,窄口罐体内表面粘胶区域光滑,未经处理的内表面对粘接剂的附着力差,可能造成产品在后续使用过程中出现脱胶等质量问题,因此,需要在灌注粘接剂之前对粘胶区域的内表面进行打磨,提高其表面粗糙度,可以有效提高粘接效果。由于工件窄口宽腹且粘接区域在罐体底部,常规的电动打磨工具难以进入罐内工作,所以传统工艺中,工作人员需将手伸入罐体中使用砂纸对其进行打磨,再经除屑、除油等工序后方可进行粘胶,此种工艺打磨纹理的分布、深浅均匀性差,胶接强度一致性低,效率低下。

技术实现要素:

3.为了解决现有技术中人工打磨窄口罐体内部的均匀性差、效率低的问题,本发明提供了一种窄口罐体粘接预处理装置,包括:

4.机架;

5.直线模组,所述直线模组与所述机架的上端连接;

6.夹持机构,所述夹持机构与所述直线模组的动力输出端连接,所述夹持机构用于夹持工件;

7.打磨机构,所述打磨机构与所述机架连接,且位于所述夹持机构的下方;所述打磨机构包括丝杆滑台、动力组件和打磨组件,所述动力组件与所述丝杆滑台的动力输出端连接,所述动力组件的动力输出端与所述打磨组件连接,所述丝杆滑台用于驱动所述动力组件竖直运动,所述动力组件用于驱动所述打磨组件旋转,所述打磨组件的旋转轴线沿竖直方向延伸;所述打磨组件包括打磨杆、锥套、内压块和打磨件,所述打磨杆与所述动力组件连接,且所述打磨杆设有轴肩;所述锥套套设于所述打磨杆远离所述动力组件的一端,且与所述轴肩抵接,所述锥套的大端朝上,所述打磨件安装于所述锥套内;所述内压块套设于所述打磨杆远离所述动力组件的一端,且与所述打磨杆螺纹连接;所述内压块为圆台形,且所述内压块的外壁与所述锥套的内壁平行;所述内压块的边缘处设有安装槽,所述安装槽用于对所述打磨件限位。

8.作为上述技术方案的进一步改进:

9.所述直线模组用于驱动所述夹持机构沿水平方向运动;所述夹持机构包括固定组件和夹持组件,所述夹持组件通过所述固定组件与所述直线模组的动力输出端连接;

10.所述固定组件包括滑板和中心轴,所述滑板的上端与所述直线模组的动力输出端连接,所述滑板的下端与所述机架滑动连接;所述中心轴的一端与所述滑板固定连接,另一端依次套设有第一轴承、衬套、第二轴承和挡板;所述第一轴承外套设有轴承套,所述轴承

套外套设有固定套,所述轴承套的内侧位于所述第一轴承和第二轴承之间,所述轴承套的外侧与所述固定套固定连接;所述挡板与所述中心轴固定连接,所述挡板用于对所述第一轴承和所述第二轴承的轴向限位;所述固定套内设有橡胶盖,所述橡胶盖与所述固定套过盈配合。

11.所述夹持组件包括第一抱箍、第二抱箍、螺杆和手柄,所述第一抱箍和所述第二抱箍都为圆弧形,所述第一抱箍的一端与所述固定套转动连接,另一端设有第一固定座;所述第二抱箍的一端与所述固定套转动连接,另一端设有第二固定座;所述螺杆的一端与所述第二固定座转动连接,另一端套设有手柄,所述手柄与所述螺杆螺纹连接;在第一状态时,所述螺杆远离所述第一固定座,在第二状态时,所述螺杆贯穿所述第一固定座,所述手柄与所述第一固定座抵接。

12.还包括除屑机构,所述除屑机构与所述机架连接,且位于所述打磨机构的下游;所述除屑机构包括除屑丝杆滑台、除屑动力组件和除屑杆,所述除屑动力组件与所述除屑丝杆滑台的动力输出端连接,所述除屑动力组件的动力输出端与所述除屑杆连接,所述除屑丝杆滑台用于驱动所述除屑动力组件竖直运动,所述除屑动力组件用于驱动所述除屑杆旋转,所述除屑杆的旋转轴线沿竖直方向延伸;所述除屑杆包括杆身和杆头,所述杆身和所述杆头为空心结构,且所述杆身的内腔与所述杆头的内腔连通;所述杆头的顶面和侧面设有贯穿的除屑隙,所述除屑隙的两侧设有若干导流槽。

13.还包括除油机构,所述除油机构与所述机架连接,且位于所述除屑机构的下游;所述除油机构包括除油丝杆滑台、除油动力组件和除油杆,所述除油动力组件与所述除油丝杆滑台的动力输出端连接,所述除油动力组件的动力输出端与所述除油杆连接,所述除油丝杆滑台用于驱动所述除油动力组件竖直运动,所述除油动力组件用于驱动所述除油杆旋转,所述除油杆的旋转轴线沿竖直方向延伸;所述除油杆包括杆柄、海绵盘和压紧片,所述杆柄与所述除油动力组件连接,且所述杆柄设有第二轴肩;所述海绵盘套设于所述杆柄远离所述除油动力组件的一端,且与所述第二轴肩抵接;所述压紧片套设于所述杆柄远离所述除油动力组件的一端,且与所述杆柄螺纹连接。

14.所述除油机构还包括溶剂补充组件,所述溶剂补充组件的液体输出端朝向所述海绵盘;所述溶剂补充组件包括储液罐、罐盖、补液管、进液管和喷嘴,所述罐盖与所述储液罐配合,用于封闭所述储液罐;所述补液管水平贯穿所述罐盖,所述补液管的一端与空气压缩机连通,另一端与喷嘴连通;所述进液管位于所述储液罐内,所述进液管的一端与所述补液管连通,另一端位于溶剂内。

15.还包括若干传感器,所述传感器与所述机架连接,多个所述传感器水平并列;所述滑板设有感应片,所述传感器用于感应所述感应片。

16.所述打磨件由多股钢丝集合成束,所述打磨件的固定端将多股钢丝紧固,且固定端位于所述锥套内,所述打磨件的工作端将多股钢丝墩制成圆盘状,且工作端位于所述锥套外。

17.所述机架包括工作仓和附件仓,所述工作仓内的侧壁设有安装板,所述安装板的安装面设有定位槽,所述安装板用于打磨机构、除屑机构或除油机构的安装和定位;所述工作仓内的底部设有集屑盘。

18.所述工作仓相对的两个侧面分别设有封闭板,所述封闭板与所述机架滑动连接。

19.与现有技术相比,本发明的有益效果如下:

20.(1)本发明通过设置直线模组和夹持机构,可以固定和搬运工件,通过设置丝杆滑台和动力组件,可以驱动打磨组件竖直往复运动和旋转,使得打磨组件可以通过窄口罐体的口部进入罐体内,直线模组与丝杆滑台配合,使得打磨组件对窄口罐体内部进行切削。

21.(2)本发明通过设置打磨工位依靠特制的柔性磨头、主轴偏心设计结合主轴进给力、打磨力矩控制提高了打磨纹理的均匀性,并且依靠自动除屑、除油等功能,提高了粘胶预处理的效率。利用所述专用设备进行预处理可有效提高处理效率和粘胶质量,降低劳动强度。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

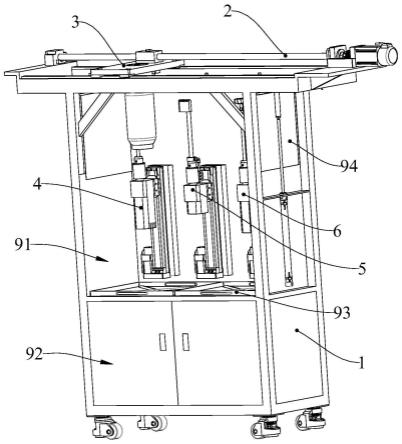

23.图1是本发明的整体结构示意图;

24.图2是机架内部结构示意图;

25.图3是打磨机构的结构示意图;

26.图4是打磨组件的部分剖视图;

27.图5是打磨件的结构示意图;

28.图6是打磨件的俯视图;

29.图7是直线模组、夹持机构的结构示意图;

30.图8是直线模组、夹持机构的剖视图;

31.图9是夹持组件的结构示意图;

32.图10是除屑机构的结构示意图;

33.图11是除屑杆的结构示意图;

34.图12是除屑杆的部分剖视图;

35.图13是除油机构的结构示意图;

36.图14是除油杆的部分剖视图;

37.图15是溶剂补充系统的部分剖视图。

38.附图标记:

39.1、机架;2、直线模组;3、夹持机构;31、固定组件;311、滑板;312、中心轴;313、第一轴承;314、衬套;315、第二轴承;316、挡板;317、轴承套;318、固定套;319、橡胶盖;32、夹持组件;321、第一抱箍;322、第二抱箍;323、螺杆;324、手柄;325、第一固定座;326、第二固定座;4、打磨机构;41、丝杆滑台;42、动力组件;43、打磨组件;431、打磨杆;432、锥套;433、内压块;434、打磨件;5、除屑机构;51、除屑丝杆滑台;52、除屑动力组件;53、除屑杆;531、杆身;532、杆头;533、除屑隙;6、除油机构;61、除油丝杆滑台;62、除油动力组件;63、除油杆;631、杆柄;632、海绵盘;633、压紧片;71、储液罐;72、罐盖;73、补液管;74、进液管;75、喷嘴;81、传感器;82、感应片;91、工作仓;92、附件仓;93、集屑盘;94、封闭板。

具体实施方式

40.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

41.图1是本发明的整体结构示意图,图2是机架1内部结构示意图,图3是打磨机构4的结构示意图,图4是打磨组件43的部分剖视图,如图1-4所示,本实施例的窄口罐体粘接预处理装置,包括机架1、直线模组2、夹持机构3和打磨机构4,直线模组2与机架1的上端连接;夹持机构3与直线模组2的动力输出端连接,夹持机构3用于夹持工件(工件即窄口罐体)。直线模组2能驱动夹持机构3沿水平方向移动。夹持机构3夹持窄口罐体的底部,使得罐体的口部朝下。

42.打磨机构4与机架1连接,且位于夹持机构3的下方;打磨机构4包括丝杆滑台41、动力组件42和打磨组件43,动力组件42与丝杆滑台41的动力输出端连接,动力组件42的动力输出端与打磨组件43连接,丝杆滑台41用于驱动动力组件42竖直往复运动,动力组件42用于驱动打磨组件43旋转,打磨组件43的旋转轴线沿竖直方向延伸。丝杆滑台41为打磨组件43打磨作业时提供轴向进给力。打磨组件43包括打磨杆431、锥套432、内压块433和打磨件434,打磨杆431与动力组件42连接,且打磨杆431设有轴肩;锥套432套设于打磨杆431远离动力组件42的一端,且与轴肩抵接,锥套432的大端朝上,打磨件434安装于锥套432内,打磨件434的一端位于锥套432内,另一端位于锥套432外。内压块433套设于打磨杆431远离动力组件42的一端,且与打磨杆431螺纹连接;内压块433为圆台形,且内压块433的外壁与锥套432的内壁平行;内压块433的边缘处设有安装槽,安装槽用于对打磨件434限位。旋转内压块433,内压块433向锥套432靠近,安装槽压紧打磨件434,打磨件434与打磨杆431的轴线形成一定夹角,打磨杆431旋转时,打磨件434可同时对工件内部的底面和侧面进行切削。

43.本发明通过设置直线模组2和夹持机构3,可以固定和搬运工件,通过设置丝杆滑台41和动力组件42,可以驱动打磨组件43竖直往复运动和旋转,使得打磨组件43可以通过窄口罐体的口部进入罐体内,直线模组2与丝杆滑台41配合,使得打磨组件43对窄口罐体内部进行切削。

44.这里需要说明的是,打磨件434可以为多个,安装槽也可以为多个。丝杆滑台41可根据预设的工艺参数实时监测,调节进给力。动力组件42包括电机、减速齿轮、扭矩传感器和夹头,夹头与打磨杆431连接,扭矩传感器可实时监测打磨力矩,并根据预设的工艺参数对电机进行实时调节。直线模组2、丝杆滑台41和动力组件42都可以由伺服电机驱动。

45.根据本发明的实施例,图7是直线模组2、夹持机构3的结构示意图,图8是直线模组2、夹持机构3的剖视图,图9是夹持组件32的结构示意图,如图7-9所示,直线模组2用于驱动夹持机构3沿水平方向运动,直线模组2外可以设置防尘罩;夹持机构3包括固定组件31和夹持组件32,夹持组件32通过固定组件31与直线模组2的动力输出端连接。固定组件31包括滑板311和中心轴312,滑板311的上端与直线模组2的动力输出端连接,滑板311的下端与机架1滑动连接。滑板311可以通过滑块和滑槽与机架1滑动连接。中心轴312可以是钢制台阶轴,中心轴312的大端与滑板311固定连接,另一端依次套设有第一轴承313、衬套314、第二轴承315和挡板316,第一轴承313靠近滑板311;第一轴承313外套设有轴承套317,轴承套317外套设有固定套318,轴承套317的内侧位于第一轴承313和第二轴承315之间,轴承套317的外

侧与固定套318固定连接。挡板316与中心轴312另一端固定连接,挡板316用于对第一轴承313和第二轴承315的轴向限位。固定套318内设有橡胶盖319,橡胶盖319与固定套318过盈配合,防止灰尘或杂质影响固定组件31内部的运转。固定套318可以沿中心轴312的轴线旋转。固定套318可以为铝制筒形零件,固定套318内加工有安装各个零件的台阶。夹持组件32与固定连接,夹持组件32也可以沿中心轴312的轴线旋转,工件也可以沿中心轴312的轴线旋转。

46.根据本发明的实施例,夹持组件32包括第一抱箍321、第二抱箍322、螺杆323和手柄324,第一抱箍321和第二抱箍322都为圆弧形,第一抱箍321的一端与固定套318转动连接,另一端设有第一固定座325,固定座可以为“凹”形,固定座的开口沿抱箍的径向朝外。第二抱箍322的一端与固定套318转动连接,另一端设有第二固定座326。第一抱箍321和第二抱箍322的旋转平面为水平面,且第一抱箍321和第二抱箍322可以合拢后,形成一圆形夹持面,夹持面的直径与工件被夹持位置的外径一致,工件被夹紧之后,第一抱箍321和第二抱箍322与工件的外表面贴合。第一抱箍321和第二抱箍322的夹持面可以设置橡胶垫。螺杆323的一端与第二固定座326转动连接,另一端套设有手柄324,手柄324与螺杆323螺纹连接;在第一状态时,螺杆323远离第一固定座325,在第二状态时,螺杆323贯穿第一固定座325,旋紧手柄324后,手柄324与第一固定座325抵接,手柄324和螺杆323对第一固定座325和第二固定座326施加压力使第一抱箍321和第二抱箍322合拢,从而使第一抱箍321和第二抱箍322夹紧工件。旋松手柄324,并旋转螺杆323远离第一固定座325后,第一抱箍321和第二抱箍322可以打开。

47.根据本发明的实施例,图10是除屑机构5的结构示意图,图11是除屑杆53的结构示意图,图12是除屑杆53的部分剖视图,如图10-12所示,还包括除屑机构5,除屑机构5与机架1连接,且位于打磨机构4的下游,工件被打磨之后进行除屑。除屑机构5包括除屑丝杆滑台51、除屑动力组件52和除屑杆53,除屑动力组件52与除屑丝杆滑台51的动力输出端连接,除屑动力组件52的动力输出端与除屑杆53连接,除屑丝杆滑台51用于驱动除屑动力组件52竖直运动,除屑动力组件52用于驱动除屑杆53旋转,除屑杆53的旋转轴线沿竖直方向延伸。除屑杆53包括杆身531和杆头532,杆身531和杆头532为空心结构,且杆身531的内腔与杆头532的内腔连通,形成空气通道;杆头532的顶面和侧面设有贯穿的除屑隙533,除屑隙533的两侧设有若干导流槽。杆身531的另一端设有进气管件,进气管件由pu弹簧气管和转接头组成,压缩空气从进气管件进入杆身531、杆头532,并从杆头532的除屑隙533喷出,吹除窄口罐体内的碎屑。

48.根据本发明的实施例,图13是除油机构6的结构示意图,图14是除油杆63的部分剖视图,如图13-14所示,还包括除油机构6,除油机构6与机架1连接,且位于除屑机构5的下游。除油机构6包括除油丝杆滑台61、除油动力组件62和除油杆63,除油动力组件62与除油丝杆滑台61的动力输出端连接,除油动力组件62的动力输出端与除油杆63连接,除油丝杆滑台61用于驱动除油动力组件62竖直运动,除油动力组件62用于驱动除油杆63旋转,除油杆63的旋转轴线沿竖直方向延伸。除油杆63包括杆柄631、海绵盘632和压紧片633,杆柄631与除油动力组件62连接,且杆柄631设有第二轴肩。海绵盘632套设于杆柄631远离除油动力组件62的一端,且与第二轴肩抵接,海绵盘632周向分布有若干斜槽。压紧片633套设于杆柄631远离除油动力组件62的一端,且与杆柄631螺纹连接。旋转压紧片633压紧海绵盘632时,

海绵盘632的外径变大。溶剂补充系统将除油溶剂喷在海绵盘632,除油杆63旋转时擦除工件内侧面和底面的油污。

49.根据本发明的实施例,图15是溶剂补充系统的部分剖视图,如图15所示,除油机构6还包括溶剂补充组件,溶剂补充组件的液体输出端朝向海绵盘632;溶剂补充组件包括储液罐71、罐盖72、补液管73、进液管74和喷嘴75,罐盖72与储液罐71配合,用于封闭储液罐71;补液管73水平贯穿罐盖72,补液管73的一端与空气压缩机连通,另一端与喷嘴75连通;进液管74位于储液罐71内,进液管74的一端与补液管73连通,另一端位于溶剂内。补液管73的进气口接入压缩空气,压缩空气在补液管73内形成虹吸现象,将罐内溶剂从进液管74吸取至补液管73,溶剂最终从喷嘴75喷出,被海绵盘632吸收。

50.根据本发明的实施例,还包括若干传感器81,传感器81与机架1连接,多个传感器81水平并列;滑板311设有感应片82,传感器81用于感应感应片82。传感器81可以设置为5枚,依次对应上料工位、打磨工位、除屑工位、除油工位和下料工位,传感器81感应感应片82的位置,协助直线模组2将工件运输至设定位置。

51.根据本发明的实施例,图5是打磨件434的结构示意图,图6是打磨件434的俯视图,如图5-6所示,打磨件434由多股钢丝集合成束,多股钢丝扭紧,打磨件434的固定端将多股钢丝紧固,可以用细钢丝将固定端扎进,或用钎焊、封胶等方式固定。固定端位于锥套432内,打磨件434的工作端将多股钢丝墩制成圆盘状,且工作端位于锥套432外。打磨件434旋转时,可以提高切削力。

52.根据本发明的实施例,机架1包括工作仓91和附件仓92,工作仓91内的侧壁设有安装板,安装板的安装面设有定位槽,安装板用于打磨机构4、除屑机构5或除油机构6的安装和定位;工作仓91内的底部设有集屑盘93,集屑盘93用于收集碎屑。附件仓92是容纳附件的区域,包括气源处理件、plc、电磁阀、电缆、气管等。整机的电源、气源也是从附件仓92接入。

53.根据本发明的实施例,工作仓91相对的两个侧面分别设有封闭板94,封闭板94与机架1滑动连接。封闭板94可以由气缸驱动,封闭板94打开时,工件可以进出工作仓91,封闭板94关闭时,工作仓91内可以形成一个相对封闭的空间,防止碎屑溅出。

54.这里需要说明的是,工作仓91的一侧为上料工位,另一侧为下料工位,上料工位设有启动按钮,下料工位设有复位按钮。机架1的底部设有脚轮,可使机架1移动。

55.本发明的工作原理:

56.1)直线模组2驱动滑板311沿x+方向运行至上料工位,由操作人员将工件装夹到夹持组件32上,按下启动按钮;

57.2)直线模组2驱动滑板311沿x+方向运行至打磨工位,并将工件轴线与打磨杆431轴线对齐,随后丝杆滑台41驱动打磨杆431沿y+方向运动直至打磨件434接触工件内底面,此过程的同时,滑板311沿x+方向运动一段距离使打磨件434与工件内侧壁接触,此时打磨件434端面的包络圆与工件内壁内切;

58.3)打磨机构4中的动力组件42启动,打磨杆431上的打磨件434端面对工件内表面进行切削,打磨件434产生切向的切削力驱动工件与夹持组件32旋转。控制系统通过打磨机构4中的压力传感器和力矩传感器可以实时监测进给力和切削力矩的值,并通过微调丝杆滑台41、动力组件42将进给力和切削力矩控制在预设范围。

59.4)打磨作业完成后,滑板311沿x-方向运动,将工件轴线与打磨杆431轴线对齐,同

时打磨组件43沿y-方向运动,将打磨杆431退出工件。

60.5)直线模组2驱动滑板311沿x+方向运行至除屑工位,并将工件轴线与除屑杆53轴线对齐,随后除屑丝杆滑台51驱动除屑杆53沿y+方向运动直至距离工件内底面约1cm;

61.6)控制系统通过控制电磁阀联通气路,除屑杆53对打磨区域喷出压缩空气,与此同时,除屑动力组件52驱动除屑杆53自转,将粘附在工件内的碎屑吹落。

62.7)所述除屑动力组件52主轴作顺时针旋转360

°

再逆时针旋转360

°

的往复旋转运动。

63.8)除屑作业完成后,除屑杆53沿y-方向运动,将除屑杆53退出工件。

64.9)直线模组2驱动滑板311沿x+方向运行至除油工位,并将工件轴线与除油杆63轴线对齐,随后除油丝杆滑台61驱动除油杆63沿y+方向运动直至接触工件内底面,此过程的同时,滑板311沿x+方向运动一段距离使除油杆63与工件内侧壁接触,此时除油杆63上的海绵盘632与工件内壁内切;

65.10)除油动力组件62启动,除油杆63上海绵盘632对工件内表面进行擦拭,海绵盘632产生切向的摩擦力驱动工件与夹持组件32旋转。控制系统通过除油机构6中的压力传感器和力矩传感器可以实时监测进给力和摩擦力矩的值,并通过微调除油丝杆滑台61、除油动力组件62将进给力和摩擦力矩控制在预设范围。

66.11)除油作业完成后,滑板311沿x-方向运动,将工件轴线与除油杆63轴线对齐,同时除油杆63沿y-方向运动,将除油杆63退出工件。

67.12)当除油机构6除油作业达到预定次数后,在进行下一次除油作业前,除油杆63沿y-方向运动至除油丝杆滑台61的下止点,此时除油杆63缓慢旋转,同时,控制系统向溶剂补充系统通入压缩空气,溶剂从喷嘴75喷出,落至海绵盘632上。

68.13)直线模组2驱动滑板311沿x+方向运行至下料工位,由操作人员将工件取下,按下复位按钮,直线模组2驱动滑板311沿x-方向回到上料工位,即进入下一次工作循环。

69.本发明中各实施例的技术方案可进行组合,实施例中的技术特征亦可进行组合形成新的技术方案,实施例中未提及的、能实现实施例中相关功能的结构为现有技术。

70.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1