一种大型高强铝构件焊缝脉动累积时效强化方法及装置

1.本发明涉及高强度铝合金焊接制造领域,尤其涉及到一种大型高强铝构件焊缝脉动累积时效强化方法及装置。

背景技术:

2.大型高强铝合金薄壁焊件具有比强度高,断裂韧度好,疲劳强度优异等优势被越来越广泛应用于航空航天装备的关键主承力结构中,如:火箭贮箱和舱段、导弹外壳、外太空飞行器和飞机主体结构等。航天用高强铝合金材料大多采用连续时效工艺,在材料组织中析出强化相获得高强度性能。高强铝合金构件焊接时,因焊接热循环作用导致焊接区的强化相部分或全部回溶,焊缝区强度大幅降低至母材的60%左右,成为构件薄弱环节,大幅降低了高强铝合金焊接构件的结构效率。

3.现有的构件整体连续加热时效工艺虽可提高焊缝强度,但对大型高强度铝合金构件焊缝强化存在以下尚未解决的问题:其一,大尺度薄壁焊接构件受热变形大,难以矫正,容易导致构件报废;其二,焊接区以外母材在焊缝强化时会产生过时效,降低母材性能;其三,目前尚无在超大尺度条件下实现温度空间均匀与时间同步的控制技术与时效炉装备,铝合金为高导热材料,热膨胀率也高,对焊缝进行局部连续加热时效强化,受热波及范围大,同样会导致构件变形和母材过时效,因此,对大型高强薄壁铝合金焊接构件,也无法进行局部连续时效强化。因此,目前大型高强度铝合金薄壁焊接构件,无法在焊后进行构件整体或局部连续时效强化,导致大型高强铝合金焊接构件焊后即服役,这一现状严重制约航空航天装备结构效率与性能的进一步提高。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种可对大型高强铝合金焊接构件焊后时效强化的热处理方法及装置。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种大型高强铝构件焊缝脉动累积时效强化方法,包括以下步骤:

7.s1、焊缝接头薄弱区域的初步确定:得到完整焊缝形貌的焊缝金相,采用自动硬度计对金相表面进行显微硬度测试,绘制焊缝界面的显微硬度云图,最低区域则是焊缝接头的薄弱区域;

8.s2、焊缝接头薄弱区域的验证:采用国家标准对焊接工件进行线切割加工拉伸标准件,放置在拉伸试验机进行抗拉实验检测,确认断裂位置,与步骤s1得到的显微硬度云图进行相互验证,再次确定焊缝接头的薄弱区域;

9.s3、焊缝接头薄弱区域的脉动累积时效强化:设置热源作用于焊缝接头的薄弱区域,将其加热至铝合金时效温度;同时设有冷源对焊缝两侧毗连区域进行散热冷却,形成冷屏障,使焊缝周围免受热影响,形成自限式热源;将自限式热源沿焊缝的薄弱区域进行反复巡回扫描式加热,使焊缝各个区段均经历数周期的脉动累积强化,各周期的强化效应逐一

累积,直至完全强化。

10.作为上述技术方案的进一步改进:

11.在步骤s3中,所述热源的作用区域为加热区域,所述冷源的作用区域为冷却区域;所述加热区域温度控制在150~180℃之间,所述冷却区域温度控制在60℃以下。

12.在步骤s3中,所述热源为非接触传热热源,或接触传热热源,或二者组合;所述冷源为水冷板接触散热或介质冷却。

13.在步骤s3中,针对直焊缝,自限式热源装置沿焊缝作直线往复运动;针对环形焊缝,自限式热源装置沿焊缝作圆周运动;针对厚度≤6mm的薄板焊缝,对焊缝的一面采用自限式热源进行时效强化;针对厚度>6mm的厚板焊缝,对焊缝的上下两面同时采用自限式热源进行时效强化。

14.在步骤s3中热源的扫描速度范围为0.1mm/min~10mm/min以内,扫描有效时间为0.1小时~24小时,所述扫描有效时间是加热区域温度高于150℃以上的时间。

15.一种大型高强铝构件焊缝脉动累积时效强化装置,应用于上述的大型高强铝构件焊缝脉动累积时效强化方法,包括热源发生装置、冷源发生装置、温度传感器和pid控制系统;所述热源发生装置能提供热源对焊缝接头的薄弱区域进行加热;所述冷源发生装置能提供冷源,对热源的加热范围进行限制,以降低焊缝毗连区域的温度;所述温度传感器用于检测热源加热区域与冷源冷却区域的实时温度,并将温度数据传送到pid控制系统中;所述pid控制系统依据得到的温度数据对热源发生装置和冷源发生装置的功率参数进行反馈调节,使热源加热区域与冷源冷却区域的温度处于设定的区间范围内。

16.作为上述技术方案的进一步改进:

17.所述热源发生装置包括柔性变压器和电磁感应线圈,所述柔性变压器与电磁感应线圈电性连接;所述冷源发生装置包括雾化喷嘴、冷却进水口和冷却进气口,所述冷却进水口用于向雾化喷嘴输送冷却液体;所述冷却进气口用于向雾化喷嘴输送冷却气体,所述冷源发生装置通过雾化喷嘴喷射出冷却气体或冷却液体对焊缝毗连区域进行降温。

18.所述热源发生装置与冷源发生装置共同活动连接在一连接杆上;所述pid控制系统能控制连接杆的位移和移动速率;所述pid控制系统还能控制热源发生装置或冷源发生装置相对连接杆作升降位移。

19.所述电磁感应线圈为圆形或长方形;设置电磁感应线圈最大宽度为d1,最大长度为l1,冷源发生装置最大宽度为d2,最大长度为l2,焊缝宽度为d;所述d1:d的比值范围为0.5~1以内;所述l1:d1的比值范围为1~10以内;所述d2:d1的比值范围为1~5以内;所述l2》l1且l2≈l1。

20.所述温度传感器包括非接触红外测温传感器和热电偶测温传感器,所述非接触红外测温传感器用于测量处于电磁感应线圈正下方焊缝表面的温度,所述热电偶测温传感器用于测量焊缝毗邻区的表面温度。

21.与现有技术相比,本发明的优点在于:

22.本发明提出一种大型高强铝构件焊缝脉动累积时效强化方法及装置,通过设置热源作用于焊缝接头的薄弱区域,将其加热至铝合金时效温度;同时设有冷源对焊缝两侧毗连区域进行散热冷却,形成冷屏障,使焊缝周围免受热影响,避免构件受热变形和母材过时效,最后将自限式热源沿焊缝的薄弱区域进行反复巡回扫描式加热,使焊缝各个区段均经

历数周期的脉动累积强化,各周期的强化效应逐一累积,直至完全强化。本发明以局部时效、短时程加热、脉动累积的焊缝时效强化方式,实现焊缝焊后局部强化以解决大型高强度铝合金薄壁焊接构件,无法在焊后进行构件整体或局部连续时效强化的问题。

附图说明

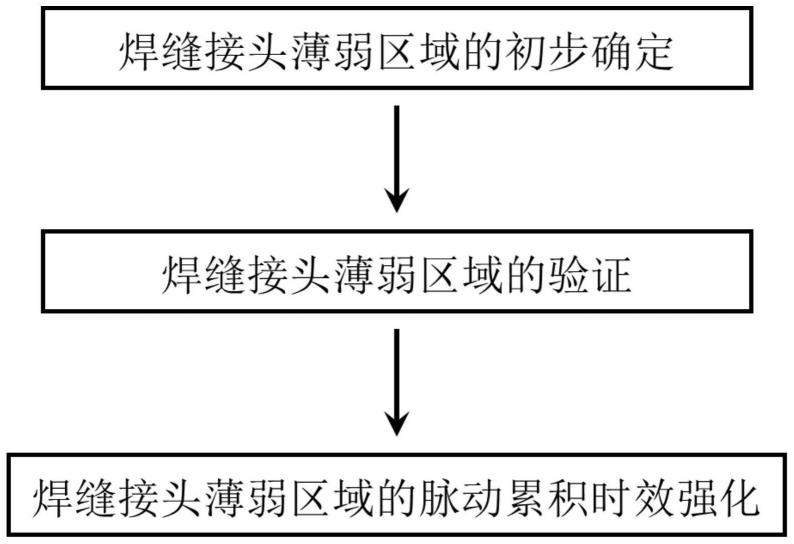

23.图1是本发明焊缝脉动累积强化方法的流程图。

24.图2是本发明方法实施例1的自限式热源作用于薄板高强度铝合金焊缝示意图。

25.图3是本发明方法实施例2的自限式热源作用于厚板高强度铝合金焊缝示意图。

26.图4是本发明方法实施例3的自限式热源装置作用于环形薄板高强度铝合金焊缝示意图。

27.图5是本发明装置实施例1的自限式热源装置结构示意主视图。

28.图6是本发明装置实施例1的自限式热源装置结构示意底视图。

29.图7是本发明装置实施例1的pid控制系统作用原理流程图。

30.图8是本发明装置实施例1的焊缝界面的显微硬度云图。

31.图9是焊缝经脉动累积时效热处理后焊缝显微硬度对比图。

32.图10是焊缝经脉动累积时效热处理后抗拉强度对比图。

33.图11是本发明装置实施例2的自限式热源装置结构示意主视图。

34.图12是本发明装置实施例2的自限式热源装置结构示意半剖图。

35.图13是本发明装置实施例2的自限式热源装置结构示意底视图。

36.图中各标号表示:

37.1、热源发生装置;11、柔性变压器;12、电磁感应线圈;2、冷源发生装置;21、冷却进水口;22、冷却进气口;23、雾化喷嘴;3、焊接工件;31、焊缝;4、连接杆;5、自限式热源。

具体实施方式

38.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

39.方法实施例1:

40.图1示出了本发明大型高强铝构件焊缝脉动累积时效强化方法的第一种实施例,包括以下步骤:

41.s1、焊缝接头薄弱区域的初步确定:得到完整焊缝形貌的焊缝金相,采用自动硬度计对金相表面进行显微硬度测试,绘制焊缝界面的显微硬度云图,最低区域则是焊缝接头的薄弱区域;

42.s2、焊缝接头薄弱区域的验证:采用国家标准对焊接工件进行线切割加工拉伸标准件,放置在拉伸试验机进行抗拉实验检测,确认断裂位置,与步骤s1得到的显微硬度云图进行相互验证,再次确定焊缝接头的薄弱区域;

43.s3、焊缝接头薄弱区域的脉动累积时效强化:设置热源作用于焊缝接头的薄弱区域,将其加热至铝合金时效温度;同时设有冷源对焊缝31两侧毗连区域进行散热冷却,形成冷屏障,使焊缝31周围免受热影响,形成自限式热源5;将自限式热源5沿焊缝31的薄弱区域进行反复巡回扫描式加热,使焊缝31各个区段均经历数周期的脉动累积强化,各周期的强化效应逐一累积,直至完全强化。

44.采用该方法,位于中部的热源与两侧冷源组合形成自限式热源5,自限式热源5骑焊缝31匀速缓慢移动,对焊缝31局部区域加热至铝合金时效温度进行强化的同时,采用冷源对焊缝31两侧毗连区进行散热冷却,形成大梯度温度场实现对焊缝31局部强化,避免构件受热变形和母材过时效。为抑制焊缝31毗连区长时间受到高温影响,对焊缝31各区段采用短时程加热时效和多周期强化效应累积的方法。在构件整体无受热变形、无母材过时效、无需大型昂贵时效加热炉的条件下,实现大型高强度铝合金构件焊缝31强度显著且均匀提高,获得焊后均匀强化的效果。

45.在本实施例中,在步骤s3中,所述热源的作用区域为加热区域,所述冷源的作用区域为冷却区域;所述加热区域温度控制在150~180℃之间,所述冷却区域温度控制在60℃以下。

46.在本实施例中,在步骤s3中,所述热源为非接触传热热源,或接触传热热源,或二者组合;所述冷源为水冷板接触散热或介质冷却。

47.非接触传热热源有电磁感热、火焰炬加热和激光加热等。接触传热热源有加热带加热、电阻加热、火炬加热等。水冷板接触散热为将焊缝31薄弱区域的边缘的热量传递给内部通有冷却水的铜合金,并由内部脉动的冷却水带走热量。介质冷却为将介质集中在焊缝31薄弱区域的边缘,通过介质流动、蒸发或者升华进行散热,介质冷却可采用的有液氮、干冰、液态水等低温介质。

48.在热源与冷源具体作用方式的选择上,可以根据焊接板厚、焊缝31的宽度(固溶态和欠时效宽度)进行选择,比如:焊缝31厚度≤1mm,优选择激光加热和干冰冷却的组合;焊缝31厚度在1~6mm之间,优选电磁感应加热复合火炬加热和水雾喷射复合液氮冷却的组合;焊缝31厚度在6~30mm之间,优选电磁感应加热和水雾喷射的组合;焊缝31厚度在30~100mm之间,优选电磁感应加热复合激光加热和水雾喷射冷却的组合。焊缝31宽度≤2mm优选激光加热和干冰冷却的组合;焊缝31宽度在2~20mm之间,优选火炬加热和液氮冷却组合;焊缝31宽度在20~100mm之间,优选电磁感应加热和水雾喷射冷却组合。

49.在本实施例中,如图2所示,被加工焊接件为厚度范围≤6mm的高强度铝合金薄板,被加工焊缝31为直焊缝31;在步骤s3中,采用单面自限式热源,沿焊缝31作直线往复运动。针对厚度较薄的高强度铝合金板,只需在焊缝31的一面采用自限式热源,沿焊缝31作直线往复运动,通常即可保证热源作用区域温度达到铝合金时效温度的同时,其毗邻区的温度控制在60℃以下,以简化装置构造。

50.在本实施例中,在步骤s3中自限式热源的扫描速度范围为0.1mm/min~10mm/min以内,扫描有效时间为0.1小时~24小时,扫描有效时间是该区域温度高于150℃的时间。可热处理铝合金的析出强化效果与时效温度和时间有着密切的关系;提高时效温度可以加快时效过程,但使强化效果降低,并使软化开始时间提前;时效温度过高,例如高于200℃时,将由于强化相质点的聚集和稳定相的形成,造成力学下降;较低的时效温度可以获得较大的时效效果,但所需时效时间较长;一定的时效温度要与一定的时效时间相配合,才能得到满意的强化效果;时效时间过长,将使焊缝时效过度,降低强化效果,甚至产生软化;这种影响,在时效温度较高时更为明显;时间过短,将导致时效不足,也会降低强化效果。优选自限式热源的扫描速度为3mm/min,扫描有效时间为6小时。

51.方法实施例2:

52.图3出示了本发明的大型高强铝构件焊缝脉动累积时效强化方法的第二种实施例,该实施例与方法实施例1基本相同,区别仅在于:本实施例中,被加工焊接件为厚度≥6mm的高强度铝合金厚板;在步骤s3中,采用双面自限式热源,沿焊缝31作直线往复运动。

53.采用双面自限式热源对焊缝31薄弱区域进行脉动累积时效强化,可以保证热源作用区域温度达到铝合金时效温度的同时,其毗邻区的温度控制在60℃以下。若在厚板铝合金搅拌摩擦焊缝31中采用单面自限式热源进行焊缝31脉动累积时效强化,增加热源的能量密度,可保证热源作用区域温度达到铝合金时效温度,但是无法使得其毗邻区的温度控制在60℃以下,也就会造成其区域的组织过时效,导致力学性能下降;若要保证焊缝31毗邻区的温度控制在60℃以下,就势必降低热源的能量密度,也就导致底部温度无法达到时效温度,无法使得底部组织的脉动时效强化。

54.方法实施例3:

55.图4出示了本发明的大型高强铝构件焊缝脉动累积时效强化方法的第三种实施例,该成型方法与实施例1基本相同,区别仅在于:本实施例中,被加工焊接件为厚度范围在≤6mm高强度铝合金环形薄板,被加工焊缝31为环形焊缝31;在步骤s3中,采用单面自限式热源,沿焊缝31作圆周运动。针对环形板件,自限式热源沿焊缝31作圆周运动累积时效强化效率更高。

56.装置实施例1:

57.图5至图7出示了本发明一种大型高强铝构件焊缝脉动累积时效强化装置的自限式热源装置的第一种实施例,应用于上述的大型高强铝构件焊缝脉动累积时效强化方法,包括热源发生装置1、和冷源发生装置2、温度传感器和pid控制系统;所述热源发生装置1能提供热源对焊缝31接头的薄弱区域进行加热;所述冷源发生装置2能提供冷源,对热源的加热范围进行限制,以降低焊缝31毗连区域的温度;所述温度传感器用于检测热源加热区域与冷源冷却区域的实时温度,并将温度数据传送到pid控制系统中;所述pid控制系统依据得到的温度数据对热源发生装置和冷源发生装置的功率参数进行反馈调节,使热源加热区域与冷源冷却区域的温度处于设定的区间范围内。

58.本实施例中,所述热源发生装置1为电磁感应线圈12,所述热源发生装置1包括与电磁感应线圈12相连接的柔性变压器11。该结构中,柔性变压器11将380v-50hz工业用电变为380v-20~30khz中频电输送给电磁感应线圈12,感应线圈为中空的铜合金材质,柔性变压器11与感应线圈一同连接在一起,柔性变压器11和感应线圈中可通有冷却介质对其散热。

59.本实施例中,所述冷源为水雾喷射冷源,所述冷源发生装置2为呈环形排列分布在电磁感应线圈12外周的雾化喷嘴23,所述冷源发生装置2包括与雾化喷嘴23的冷却进水口21与冷却进气口22,所述冷却进水口21用于向雾化喷嘴23输送冷却液体;所述冷却进气口22用于向雾化喷嘴23输送冷却气体,所述冷源发生装置2通过雾化喷嘴23喷射出冷却气体或冷却液体对焊缝31毗连区域进行降温。

60.本实施例中,所述热源发生装置1与冷源发生装置2共同活动连接在一连接杆4上;所述pid控制系统能控制连接杆4的位移和移动速率;所述pid控制系统还能控制热源发生装置1或冷源发生装置2相对连接杆4作升降位移。

61.具体请参阅图7,pid控制系统基于温度传感器的数据可以控制柔性变压器11的电

流和频率,以调节热源发生装置1发热功率;还能控制冷源发生装置2中通入冷却介质和冷却气体的速率,以调节冷却系统的冷却效率;形成负反馈调节关系。此外pid控制系统可控制连接杆4的位移,从而控制热源发生装置1与冷源发生装置2相对于焊缝31的位置关系;进一步还可以通过控制热源发生装置1或冷源发生装置2在连接杆4上升降,从而单独调控热源发生装置1或冷源发生装置2相对于焊缝31的位置关系。从而进一步调控冷源区域或热源区域的表面温度,以及保证所述加热区域温度控制在150~180℃之间,所述冷却区域温度控制在60℃以下。

62.本实施例中,置热源发生装置1宽度为d1,长度为l1;冷源发生装置2宽度为d2,长度为l2;焊缝31宽度为d;所述d1:d的比值范围为0.5~1;所述l1:d1的比值范围为1~10;所述d2:d1的比值范围为1~5;所述l2》l1且l2≈l1。具体可参阅图6、图12和图13,热源发生装置1的形状还可以为圆形、椭圆形、圆弧形或矩形,而冷源发生装置2的形状依据热源的形状而确定。通过采用以上设置,热源可在合适的范围内作用于焊缝31的薄弱区域,同时冷源对焊缝31两侧毗连区域进行散热冷却,形成冷屏障,避免构件受热变形和母材过时效。对于焊缝31长度较小且薄板构件可以采用圆形电磁感应线圈12的热源,而焊缝31长度较大且厚板构件可以采用长方形电磁感应线圈12的热源,以便提高单次加热后一个脉动的强化效果,从而提高强化效率。

63.本实施例中,所述电磁感应线圈12为圆形。对于焊缝31长度较小的薄板构件可以采用圆形电磁感应线圈12,以简化装置结构。

64.本实施例中,所述温度传感器包括非接触红外测温传感器和热电偶测温传感器,所述非接触红外测温传感器用于测量处于电磁感应线圈12正下方焊缝31表面的温度,所述热电偶测温传感器用于测量焊缝毗邻区的表面温度。该结构中热电偶测温传感器优选k型或t型接触式热电偶测温传感器,以保证测温精度。

65.进一步也可以依据工件尺寸和焊缝31厚度可通过改变感应线圈的形状与圈数、雾化冷却喷嘴数量和分布,以及与pid控制系统进行及时的反馈调节,以保证焊缝31的薄弱区域与焊缝31的毗连区的实时温度处于合适的温度区间内。

66.下面通过对将本装置应用于方法实施例1中的具体实施步骤进行说明,以进一步对本装置的作用原理进行解释。以待强化焊接件为厚度为6mm的高强度铝合金搅拌摩擦焊接件为例:

67.s1、首先垂直于焊缝31方向的横截面进行切割出样品,然后对其进行研磨抛光并化学腐蚀,得到完整焊缝31形貌的焊缝31金相,采用自动硬度计对金相表面进行显微硬度测试,在距离上下底面3mm,每隔0.3mm测一个硬度值,绘制焊缝31界面的显微硬度云图,如图8所示。从焊缝31中心到两侧母材区域,分为确定为固溶态、欠时效态、峰时效态和过时效态区域,其中固溶态、欠时效态区域则是焊缝接头的薄弱区域。

68.s2、采用国家标准,对焊接工件3进行线切割加工,得到拉伸标准件。对焊缝31所在区域进行抛光打磨,去除表面的纹理。然后放置在拉伸试验机进行抗拉实验检测,将断裂之后样品沿着垂直于焊缝31方向横截面研磨抛光并化学腐蚀,确认断裂位置属于焊缝31的固溶态和欠时效态区域,并与步骤s1得到的显微硬度云图进行相互验证,再次确定焊缝接头的薄弱区域。

69.s3、应用本装置实施例所述的自限式热源装置,采用电磁感应加热热源和雾化喷

水冷源组合。优选感应线圈直径为2~3mm,电磁感应线圈12距离焊缝31上面表面5mm,电磁感应频率为20hz,感应电流为1~30ka,焊缝31移动速率为5mm/min。优选雾化喷嘴23直径6mm,冷却液体为0℃液体水,气体为压缩空气,水流量控制在8~10l/min之间。

70.采用非接触式温度传感器和t型/k型传感器共同检测焊缝区域的温度,pid控制系统通过温度传感器数据对热源和冷源的功率参数、相对位置关系,以及装置整体的扫面速率等,如电磁感应线圈12距离焊缝31上表面距离、电磁感应线圈12与雾化喷嘴23的相对距离、电磁感应频率、感应电流大小、焊缝31移动速率、冷却液体或冷却体的流量大小等;在设置范围内进行实时的反馈调控,使焊缝31的薄弱区域温度处于150~180℃之间,焊缝31两侧的毗连区域温度控制在60℃以下。

71.最后将自限式热源装置的主体部分沿焊缝31的固溶态和欠时效态区域进行巡回扫描式局部脉动累积时效处理,在周围免于热影响的条件下,达到整体时效处理的强化效果。

72.经过脉动累积时效处理后焊缝31的显微硬度分布如图9和图10所示,在焊缝31中最低点的显微硬度显著提高,已经达到母材的80%,其抗拉强度可以提高11%~17%。

73.装置实施例2:

74.图11至图12出示了一种大型高强铝构件焊缝脉动累积时效强化装置的自限式热源装置的第二种实施例,其结构与装置实施例1基本相同,区别仅在于:本实施例中,所述电磁感应线圈12为长方形。对于焊缝31长度较小且薄板构件可以采用圆形电磁感应线圈12的热源,而焊缝31长度较大且厚板构件可以采用长方形电磁感应线圈12的热源,以便提高单次加热后一个脉动的强化效果,从而提高强化效率。

75.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1