一种含钛高炉渣多组元化渣剂的制作方法

1.本发明涉及炼钢渣罐防粘渣喷涂料技术领域,具体来说,涉及一种含钛高炉渣多组元化渣剂。

背景技术:

2.目前,我国含钛高炉渣主要分布于攀西、承德等地,矿相由钙钛矿、透辉石、铝镁尖晶石、ti(c、n)固溶体组成,主要成分为sio2、cao、al2o3、mgo、tio2,我国含钛高炉渣年产近400万吨,由于缺乏经济、环保、高效的钛提取处理技术和工艺,绝大多数含钛高炉渣只能通过水淬工艺生产成大碎石、小碎石、砂,用于铺设道路和制作混凝土,高炉渣磨粉(由于矿相为钙钛矿、透辉石等,硅酸钙相极少,因此活性较低)目前只能代替部分水泥,同时高额的加工费用,致使该方向的应用始终无法形成规模。

3.风淬粒化以及余热回收工艺,现目前仅停留在研究阶段,在应用上始终无法形成较大突破,主要原因在于,一是含钛高炉渣高黏度的特性,使得风淬出的粒化渣形状及其不规则,在应用上无法进行定性,二是高炉渣高黏度特性,易黏附在换热设备表面,造成设备处理频次加大,无法连续进行,余热回收效果不理想;

4.行业亟需一种新型的含钛高炉渣多组元化渣剂。

技术实现要素:

5.针对相关技术中的问题,本发明则是针对含钛型高炉渣风淬工艺,提供一种含钛高炉渣多组元化渣剂,其能降低多元含钛高炉渣渣系黏度,风淬过程中能使球化率大幅增加,同时也能间接的降低设备黏附率,使得余热回收工艺变为可能。

6.为实现上述目的,本发明提供如下技术方案:一种含钛高炉渣多组元化渣剂,以质量份数计,原料包括以下组分:金属硅粉20~25份、萤石10~20份、白云石20~25份、锰矿20~25份、镁铬砖颗粒10~15份。

7.在可能的一个设计中,原料具体为粒径<0.044mm金属硅粉、粒径0.149-5mm萤石、粒径0.074-2mm白云石、粒径0.149-5mm锰矿、粒径0.074-1mm镁铬砖颗粒。

8.在可能的一个设计中,所述金属硅粉按重量百分比计含单质硅≥90%,水分≤1%。

9.在可能的一个设计中,所述萤石按重量百分比计含caf2≥70%,水分≤1%。

10.在可能的一个设计中,所述白云石按重量百分比计含mgo≥20%,cao≥30%,烧失≥20%,水分≤1%。

11.在可能的一个设计中,所述锰矿按重量百分比计含mno≥20%,水分≤1%。

12.在可能的一个设计中,所述镁铬砖颗粒,cr2o3≥12%%,mgo≥60%,水分≤1%。

13.在可能的一个设计中,所述含钛高炉渣多组元化渣剂按重量百分比计含水分≤1%。防止水分过高引起液态高炉渣放炮。

14.本发明提供一种制备含钛高炉渣多组元化渣剂的方法,包括如下步骤:a.将金属

硅粉、萤石、白云石、锰矿、镁铬砖颗粒按配比进行搅拌混合;b.混合完毕,经打包机打包制得含钛高炉渣多组元化渣剂。

15.在可能的一个设计中,步骤a中,搅拌时间为3~5min。

16.本发明具备以下有益效果:

17.金属硅粉为太阳能行业单晶硅片水洗切割产生,通常金属硅含量达90%以上,p、s含量极低,其能和碱反应产生大量的热量,是优质的发热原材料,能弥补化渣剂加入时引起的温降,同时氧化后能形成sio2能降低一定的碱度。

18.在高炉渣中加入caf2不但提供了二价阳离子ca2+,还提供了两个极强的负离子f

-

,f

-

可取代结构中o

2-

的位置,同时还置换出了ca

2+

和o

2-

的自由离子去破坏另一个共有的四面体中的o

2-

,而使得炉渣中复杂的络合阴离子结构逐步分解成结构简单的小分子化合物,且caf2又能使高熔点氧化物,如mgo、cao、al2o3形成低熔点共晶体,提高炉渣的均匀性。

19.白云石是矿山直接开采所得,主要成分为碳酸镁和碳酸钙,分解温度在900℃左右,分解过程中形成一定的推动力,能促进化渣剂的均匀分布。

20.锰矿一般在云南一带居多,通常含有22%以上的氧化锰、一定量的铁和sio2,p、s较低,氧化锰能有效促进氧化钙低熔点相的形成,同时也能抑制tio2生成ti(cn),从而降低高炉渣整体熔点。

21.大多钢厂的电炉炉衬材料为镁铬砖,维护过程中将产生大量的镁铬砖残料,本发明中镁铬砖为镁铬砖残料经分选、破碎加工制成,其主要成分为cr2o3、mgo,cr2o3与al2o3、mgo形成镁铝铬尖晶石,其结晶晚于钙钛矿,为第二期尖晶石,使熔渣的熔化性温度降低,黏度下降,增加ca

2+

和tio

3-

扩散速度,有利于钙钛矿析出和粗化;另外,cr2o3使钙钛矿晶体与熔渣间界面由能降低,增加钙钛矿结晶体积自由能变化,有利于整体析晶,长成等轴晶。

22.本发明能解决熔融态含钛高炉渣黏度大,风淬工艺无法成球的技术难题,在高炉渣高价值利用方向上有一定的促进作用。本发明渣罐用含钛高炉渣多组元化渣剂在高炉渣倒入渣罐前使用,能有效降低含钛高炉渣黏性,缓冲加料过程中的温降,提升风淬高炉渣球化率,降低钢制设备黏附率,扩宽风淬高炉渣的利用途径。

具体实施方式

23.实施例1:

24.一种渣罐用含钛高炉渣多组元化渣剂,原料由下述组分组成:粒径<0.044mm金属硅粉23重量份、粒径0.149-5mm萤石16重量份、粒径0.074-2mm白云石25重量份、粒径0.149-5mm锰矿22重量份、粒径<0.074-1mm镁铬砖颗粒14重量份。

25.本实施例中,1重量份为1千克。

26.一种含钛高炉渣多组元化渣剂制备方法,先将23重量份的金属硅粉、16重量份的萤石、25重量份的白云石、22重量份的锰矿、14重量份的镁铬砖颗粒称量后,将金属硅粉、萤石、白云石、锰矿、镁铬砖颗粒分别送入hn-500型混料搅拌机内进行混合搅拌,经混合搅拌时间3-5min后,通过打包机进行分装,每袋25kg。

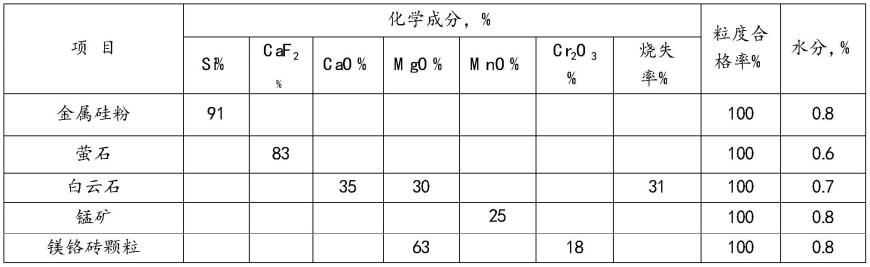

27.各组分的具体参数如下表:

[0028][0029]

含钛高炉渣化渣剂制备完成后,运至某钢厂炼铁高炉溜槽口进行添加。渣罐接渣三分之一时,使用本实施例含钛高炉渣多组元化渣剂作为化渣材料,接渣共计35罐,加入量含钛高炉渣化渣剂为5~8kg/吨渣,加入实施例化渣剂相比原工艺,平均温降为3.2℃,未有较大变化,含钛高炉渣加入后碱度稳定在1.1-1.3,黏度平均由0.5pa.s下降至0.2pa.s,化渣后的含钛高炉渣经风淬粒化工艺,平均成球率由原来30%提升至86.6%,同时风淬路径设置钢制挡板,风淬高炉渣黏附率由28%降低13%,效果显著。

[0030]

实施例2:

[0031]

与实施例1的区别仅在于:一种含钛高炉渣多组元化渣剂,原料由下述组分组成:25重量份的金属硅粉、12重量份的萤石、30重量份的白云石、20重量份的锰矿、13重量份的镁铬砖颗粒。

[0032]

本实施例中,1重量份为1千克。

[0033]

含钛高炉渣化渣剂制备完成后,运至某钢厂炼铁高炉溜槽口进行添加。渣罐接渣三分之一时,使用本实施例含钛高炉渣多组元化渣剂作为化渣材料,接渣共计30罐,加入量含钛高炉渣化渣剂为5~8kg/吨渣,加入实施例化渣剂相比原工艺,平均温降为1.8℃,未有较大变化,含钛高炉渣加入后碱度稳定在1.2-1.4,黏度平均由0.7下降至0.3pa.s,化渣后的含钛高炉渣经风淬粒化工艺,平均成球率由原来30%提升至87%,同时风淬路径设置钢制挡板,风淬高炉渣黏附率由30%降低16%,效果显著。

[0034]

实施例3:

[0035]

与实施例1的区别仅在于:一种含钛高炉渣多组元化渣剂,原料由下述组分组成:20重量份的金属硅粉、14重量份的萤石、31重量份的白云石、20重量份的锰矿、15重量份的镁铬砖颗粒。

[0036]

本实施例中,1重量份为1千克。

[0037]

含钛高炉渣化渣剂制备完成后,运至某钢厂炼铁高炉溜槽口进行添加。渣罐接渣三分之一时,使用本实施例含钛高炉渣多组元化渣剂作为化渣材料,接渣共计30罐,加入量含钛高炉渣化渣剂为5~8kg/吨渣,加入实施例化渣剂相比原工艺,平均温降为7.2℃,未有较大变化,含钛高炉渣加入后碱度稳定在1.0-1.2,黏度平均由0.8下降至0.3pa.s,化渣后的含钛高炉渣经风淬粒化工艺,平均成球率由原来30%提升至79.8%,同时风淬路径设置钢制挡板,风淬高炉渣黏附率由25%降低14%,效果显著。

[0038]

如实施例1-3的具体应用可见,本发明生产的含钛高炉渣多组元化渣剂在高炉渣渣罐中应用能够有效降低含钛高炉渣熔点,缓冲加料引起的温降,提升含钛高炉渣风淬球化率,降低设备黏附率,在扩宽高炉渣应用上具有良好的前景。

[0039]

尽管为使解释简单化将上述方法图示并描述为一系列动作,但是应理解并领会,这些方法不受动作的次序所限,因为根据一个或多个实施例,一些动作可按不同次序发生和/或与来自本文中图示和描述或本文中未图示和描述但本领域技术人员可以理解的其他动作并发地发生。

[0040]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1