一种高强高导铜铁合金用粉末及其制备方法与流程

1.本发明涉及铜铁合金技术领域,具体为一种高强高导铜铁合金用粉末及其制备方法。

背景技术:

2.近年来,随着电子通讯、轨道交通及汽车工业的迅猛发展,要求导电材料需要更高的强度和导电性能。铜基合金由于具有高导电、高导热性能,在上述领域得到广泛应用。其中,铜铁合金兼具高强度、高导电且具有优异的电磁屏蔽性,原材料成本低,环境友好无污染,引起了人们的极大的兴趣。铜铁合金的制备方法一种是传统的铸造法,另一种为粉末冶金法。铸造法使得铁相极易发生偏析,尤其随着铁含量的增加,偏析现象更加明显,铁相聚集长大,导致铜铁合金的性能恶化。而粉末冶金法首先需制备铜铁粉末,制备方法主要有:(一)机械混合法,即直接将铁粉和铜粉进行机械混合;(二)铜包覆铁粉,采用化学镀的方法将铜包覆在铁粉的表面;(三)雾化法,即将铜和铁先熔融再通过雾化的方法得到铜铁粉末。三种铜铁粉末制备方法有着共同的特点是:(一)粉末粒度较粗,一般在10μm以上,尤其雾化法制得的粉末一般在20μm左右;(二)合金化程度较低,一般为90%左右,即有着10%的铁相和铜相发生成分偏析,未形成合金,合金化程度不均匀。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种高强高导铜铁合金用粉末及其制备方法,解决了传统雾化法和铸造法存在的铜铁成分偏析、合金化程度不均匀、晶粒粗大而导致制备出的铜铁合金强度和导电率不佳的问题。

5.(二)技术方案

6.为实现以上目的,本发明通过以下技术方案予以实现:一种高强高导铜铁合金用粉末的制备方法,采用化学共沉淀的方法制备,包括下述的步骤:

7.s1、将硫酸铜和硫酸亚铁溶解于去离子水中,加热至70~90℃,搅拌至完全溶解,得到混合金属盐溶液,且铜离子和铁离子的浓度之和为50g~500g/l;

8.s2、草酸溶解于去离子水中,加热至70~90℃,搅拌至完全溶解,使草酸的浓度为60~600g/l,再加入氨水调节ph值至1~7,得到沉淀剂溶液;

9.s3、将步骤s1中得到的混合金属盐溶液快速的加入到步骤s2中得到的沉淀剂溶液中,保温70~90℃,同时持续搅拌30分钟以上直至反应完全,得到铜铁的草酸盐前驱体;

10.s4、利用去离子水对步骤s3反应得到的草酸盐前驱体进行离心洗涤,洗涤至中性,并离心脱水,脱至含水量小于20%;

11.s5、将步骤s4脱水后的草酸盐前驱体在空气气氛及200~800℃温度下煅烧分解0.1~5h,得到铜铁氧化物前驱体;

12.s6、将步骤s5煅烧得到的氧化物前驱体进行粗破后,在氢气气氛或氨分解气气氛

下进行还原,还原温度为200~800℃,还原时间为0.1~20h;

13.s7、将步骤s6得到的铜铁复合物进行破碎筛分,得到铜铁合金粉末。

14.优选的,所述步骤s1中铜离子和铁离子的浓度之和为150~200g/l。

15.优选的,所述步骤s2中草酸的浓度为180~250g/l,ph值为3~5。

16.优选的,所述步骤s5中煅烧温度为500~600℃,煅烧时间1.5~2.0h。

17.优选的,所述步骤s6中还原温度为600~650℃,还原时间为0.5~2h。

18.优选的,所述步骤s7中所述铜铁合金粉末的粒度d50l为1~10μm,氧含量低于0.3wt%,松装密度0.5~2.0g/cm3。

19.一种高强高导铜铁合金用粉末,由前述的制备方法制备得到,所述高强高导铜铁合金用粉末的制备方法的fe含量为2~70wt%,余量为cu及不可避免的杂质。

20.由以上的制备方法制备得到的合金粉末通过压制、烧结、轧制、热处理等过程制备得到高强高导的铜铁合金。

21.(三)有益效果

22.本发明提供了一种高强高导铜铁合金用粉末及其制备方法。具备以下有益效果:

23.该高强高导铜铁合金用粉末制备方法,通过采用草酸盐共沉淀法来制备铜铁粉末,一是工艺与设备较为简单,沉淀期间可将合成和细化、合金化、均匀化一道完成,有利于工业化;二是可以精确控制各组分的含量,使不同组分之间实现分子和原子水平的均匀混合,铜和铁的合金化程度高且均匀;三是草酸盐共沉淀是一个设定在特定ph范围值的酸性体系中反应,可大幅减少其它金属离子水解沉淀,减少杂质,从而利于提高铜铁合金的高强高导性能;四是共沉淀法制备的铜铁粉末粒度小、粒径范围窄,烧结温度低,烧结性能好;能解决铜铁合金中fe析出相分布不均匀的问题,可实现铜基体内fe析出相的亚微米级乃至纳米级的均匀分布,保持合金高导电率的前提下最大限度提高合金强度。

附图说明

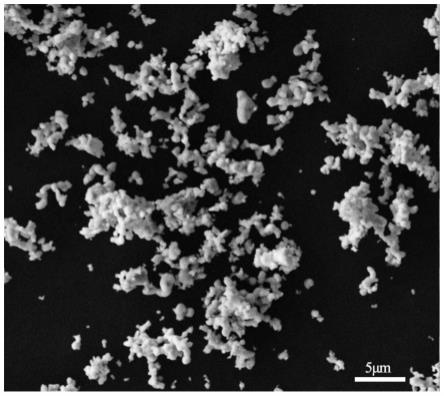

24.图1为本发明高强高导铜铁合金用粉末微观组织图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1,本发明提供一种技术方案:一种高强高导铜铁合金用粉末的制备方法,采用化学共沉淀的方法制备,包括下述的步骤:

27.s1、将硫酸铜和硫酸亚铁溶解于去离子水中,加热至70~90℃,搅拌至完全溶解,得到混合金属盐溶液,且铜离子和铁离子的浓度之和为50g~500g/l,进一步,使铜离子和铁离子的浓度之和为150~200g/l;

28.s2、草酸溶解于去离子水中,加热至70~90℃,搅拌至完全溶解,使草酸的浓度为60~600g/l,再加入氨水调节ph值至1~7,得到沉淀剂溶液,进一步,草酸的浓度为180~250g/l,ph值为3~5;

29.s3、将步骤s1中得到的混合金属盐溶液快速的加入到步骤s2中得到的沉淀剂溶液中,保温70~90℃,同时持续搅拌30分钟以上直至反应完全,得到铜铁的草酸盐前驱体;

30.s4、利用去离子水对步骤s3反应得到的草酸盐前驱体进行离心洗涤,洗涤至中性,并离心脱水,脱至含水量小于20%;

31.s5、将步骤s4脱水后的草酸盐前驱体在空气气氛及200~800℃温度下煅烧分解0.1~5h,进一步,煅烧温度为500~600℃,煅烧时间1.5~2.0h,得到铜铁氧化物前驱体;

32.s6、将步骤s5煅烧得到的氧化物前驱体进行粗破后,在氢气气氛或氨分解气气氛下进行还原,还原温度为200~800℃,还原时间为0.1~20h,进一步,还原温度为600~650℃,还原时间为0.5~2h;

33.s7、将步骤s6得到的铜铁复合物进行破碎筛分,得到铜铁合金粉末,进一步,铜铁合金粉末的粒度d50l为1~10μm,氧含量低于0.3wt%,松装密度0.5~2.0g/cm3。

34.一种高强高导铜铁合金用粉末,由上述的制备方法制备得到,所述高强高导铜铁合金用粉末的制备方法的fe含量为2~70wt%,余量为cu及不可避免的杂质,制备得到的合金粉末通过压制、烧结、轧制、热处理等过程制备得到高强高导的铜铁合金。

35.实施例1:

36.将五水硫酸铜和七水硫酸亚铁溶解于90℃的去离子水中,其中铜离子浓度为c1g/l,铁离子浓度为c2 g/l,得到混合金属盐溶液,其中c2/(c1+c2)*100%为ω1即铁含量;按铁含量为5%、10%、20%、30%、50%分别进行操作,将草酸溶解于去离子水中,草酸(h2c2o4)浓度200g/l,加热90℃至完全溶解后,添加氨水调节ph值至4,得到沉淀剂溶液;将混合金属盐溶液迅速的加入到沉淀剂溶液中,保温90℃,并持续搅拌反应30分钟,得到铜铁草酸盐前驱体;将铜铁草酸盐前驱体利用去离子水进行离心洗涤,洗至离心脱出的水ph值至6-7,接着进行离心脱水至铜铁草酸盐前驱体含水量10wt%以下;将脱水后的草酸盐前驱体在空气气氛下,在管式炉中550℃下煅烧2小时;将煅烧后得到的铜铁氧化物前驱体利用破碎机进行粗破后,在氢气气氛下,在600℃下还原1小时;还原结束后,进行破碎和筛分,得到铜铁合金粉末;将合金粉末在600mpa的压力下压制得到粉末压坯;粉末压坯在氢气气氛下,温度为950℃条件下,烧结0.5小时,得到高强高导的铜铁合金。结果见表1。

37.对比例1:

38.按合金组成中fe/(cu+fe)的质量分百分数为ω2,即所需铜铁合金中fe含量为ω2,按铁含量为5%、10%、20%、30%、50%分别进行操作,配比纯铜块和铜铁中间合金块;经水雾化制粉后,压制完将粉末压坯在氢气气氛下,温度为950℃条件下,烧结0.5小时,得到铜铁合金。结果见表1。

39.对比例2:

40.按合金组成中fe/(cu+fe)的质量分百分数为ω3,即所需铜铁合金中fe含量为ω3,按铁含量为5%、10%、20%、30%、50%分别进行操作,配比纯铜块和铜铁中间合金块;经常规铸造之后得到cu-fe合金。结果见表1。

41.表1

[0042][0043][0044]

由上表可以看出,与传统雾化法和铸造法工艺相比,本发明的铜铁合金在抗拉强度、导电率上有显著提升。

[0045]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1